增强环氧塑料是环氧树脂用作结构材料的主要品种,大多数EP树脂都可配制成增强塑料,且由于EP有优良的综合性能,故常用于配制高性能增强塑料。增强环氧塑料品种很多,且不同成型工艺采用的品种也不同。这里主要介绍模压、注射及层压成型用的品种。

1.增强环氧塑料的组成

增强环氧塑料由环氧树脂、增强材料、填料及固化剂、增韧剂等助剂组成。

(1)环氧树脂品种及要求 用作结构材料的增强EP,选用的树脂品种可分为两类。一类为单品种EP,通常根据配制后物料性能选用适当性能的环氧品种。对树脂的要求是:一般环氧基含量>20%(质量分数);相对分子质量较高,对增强材料的浸渍性好、粘合力强,有适当的流动性及粘度,成型性好,且要求储存稳定性好,固化反应快,尤其对增强注射料,要求熔料在料筒中的粘度在相当长时间内不会发生大的变化,而在模具内可快速固化,易脱模。

另一类采用改性环氧树脂,当采用单品种环氧树脂性能不能满足制品性能或成型性能要求时,也常用改性环氧配制增强塑料。如要求高抗冲击韧性优良的品种,则采用尼龙改性EP作增强塑料。又如,用脂环族EP与双酚A-PF配制成混合树脂,既可保留前者的优良性能,又可兼备后者的良好成型性能,从而制成性能与工艺性优良的增强塑料。

(2)增强材料 增强EP可采用的增强材料品种很多,除了玻璃纤维外,还用碳纤维、石墨纤维、芳纶纤维、超高分子PE纤维、硼纤维、碳化硅纤维、氧化铝纤维、陶瓷纤维及混杂纤维等配制高性能增强EP塑料。增强材料的形状有短切纤维、连续纤维及各类纤维的织物,各类纤维还可分为不同性能的规格和品种,可制成粒料、絮料、片料、团(块)料、浸渍料等,供各类成型工艺选用。

(3)助剂 在EP塑料中助剂品种很多,对塑料性能影响较大,如胺类固化剂交联结构中含有羟基、醚基这些极性基团可增强分子间的作用力,提高固化物的力学性能;苯环酸酐固化剂可提高耐热性和耐酸性,但耐水性差。由此可见,助剂能决定塑料的某一方面的性能特点,故不同的EP塑料需选配相应的助剂。

综上所述,增强塑料的性能由树脂、增强材料和助剂等三项组分的品种和配比而定,此外还与增强材料排列方式(如单向层压板与交叉排列层压板)有关,不同排列方式对制品不同方向上的强度有较大影响。同时,即使同品种的物料,成型工艺条件及成型工艺对制品性能也有较大的影响。鉴于上述情况,本书只能对各类增强塑料介绍其基本性能或举例说明,数据仅供参考,选料时读者需查阅生产厂商的技术资料。

2.玻璃纤维增强EP塑料

玻璃纤维增强EP塑料,又称玻璃钢,常用E型、F型、FG型、FJ型、R型、双酚-S型和J型等树脂与E-玻璃纤维、S-玻璃纤维无碱无捻纱(布)等增强材料生成(增强材料含量为30%~60%)(质量分数)。各类品种的性能数据及特点随组分及配方而变。

(1)基本性能 玻璃纤维增强EP的基本性能如下:

1)力学性能比一般工程塑料好,但对温度变化敏感,随温度升高强度及模量会迅速下降。

2)耐热性优良,但不同品种差别较大,低的热变形温度仅为60℃,而高交联度品种的热变形温度可达250℃。

3)线胀系数和收缩率小,尺寸稳定性好。

4)电性能优良,体积电阻率>1014Ω·cm,介电强度>20kV/mm,介质损耗因数较大,一般为(2.58~3.0)×10-2。电性能对温度及湿度变化的敏感性随不同品种树脂和助剂而变化。

5)耐蚀性良好,是热固性塑料中耐蚀性最好的材料,可耐一般的酸、碱和溶剂,但不同品种和固化剂组成的塑料耐蚀性也不同,如同一种树脂用胺类固化剂的耐酸性差,而用酸酐类固化剂的耐酸性好,但其耐水性差。

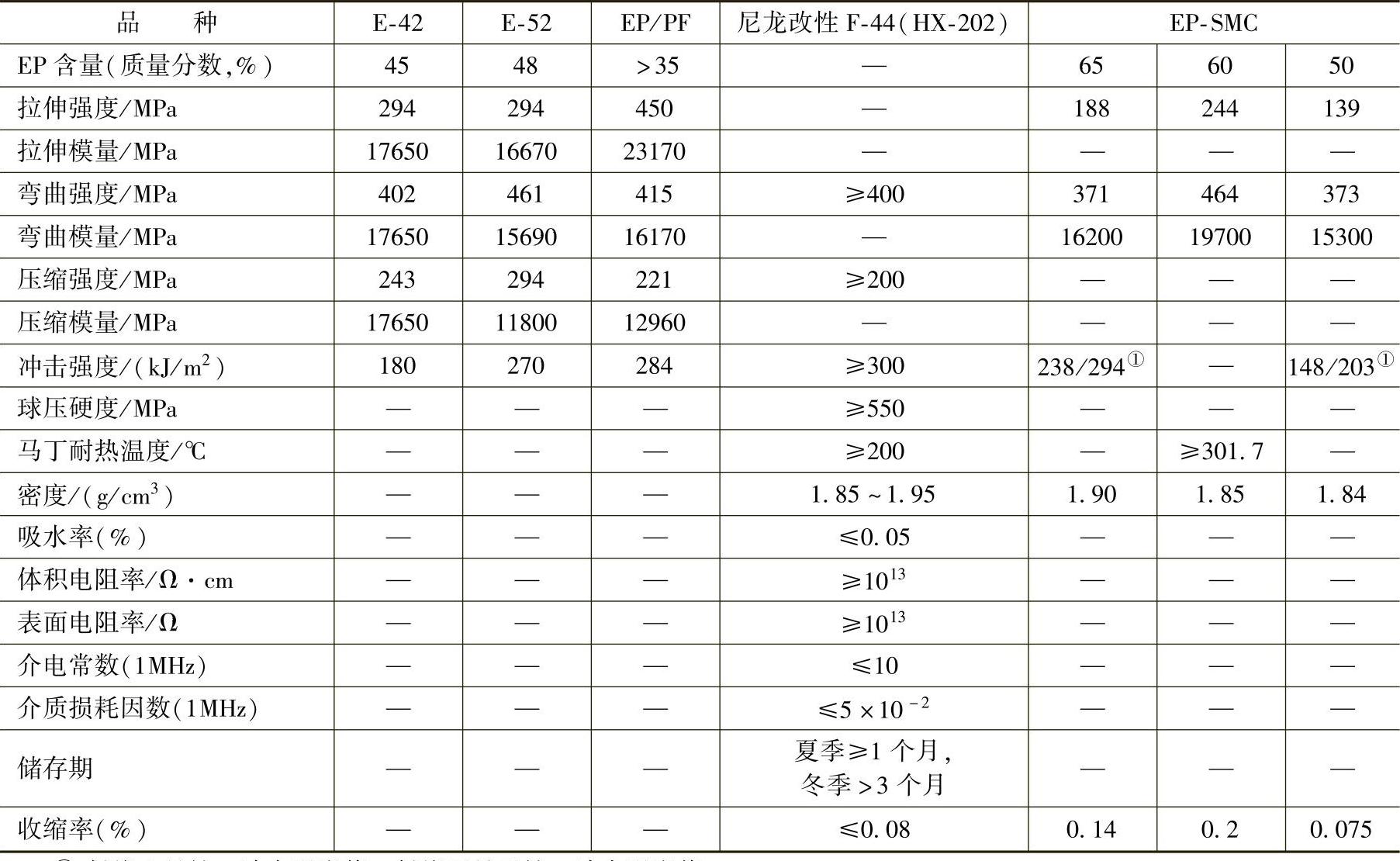

几种玻璃纤维增强EP塑料的性能见表11-62和表11-63。

表11-62 几种玻璃纤维增强EP塑料的性能

①斜线上是缺口冲击强度值,斜线下是无缺口冲击强度值。

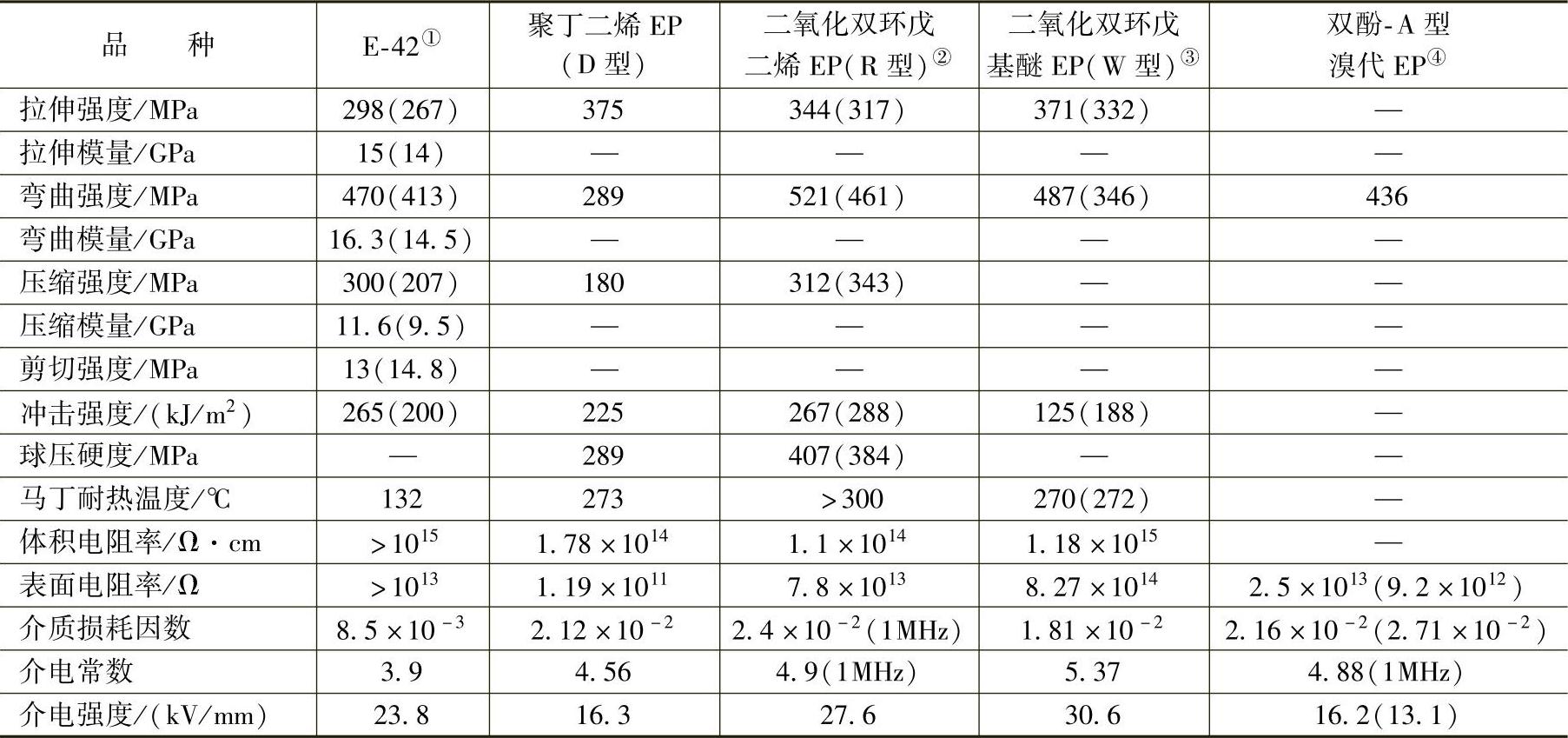

表11-63 几种玻璃纤维增强EP层压板的性能

①斜纹玻璃纤维布,含量52%(质量分数);括号内为沸水煮2h后试验值。

②括号内为经200℃×100h后测试的值。

③括号内为干法成型板的值。

④括号内为受潮后的测试值。

(2)成型工艺 玻璃纤维增强EP可供模压、层压、挤塑、注射成型,具体成型工艺条件应以生产厂技术资料为准。下面所给出的仅是其常规的成型工艺条件。

1)模压成型。预热条件60~90℃×30s;压制温度为135~190℃;成型压力为15~30MPa;保持时间按3~5min/mm厚确定;60℃以下脱模,脱模剂为硅油。

2)注射成型。采用热固性塑料注射机(颗粒料用螺杆式),螺杆长径比为14~20,压缩比为0.8~1.4,螺旋槽为等距渐深结构,螺杆与料筒间隙为0.13~0.37mm,螺杆头呈锥形,无止逆环。

料筒温度为50~60℃(控温精度为±1℃),喷嘴温度为80~90℃,模具温度为190~220℃,注射压力为80~107MPa,背压为7~8MPa。

3)层压成型。可分干法成型和湿法成型。干法成型用低相对分子质量EP树脂,湿法成型用高相对分子质量EP树脂。常用树脂为双酚-A型、脂环型及杂环型EP。常用于压制耐热、耐候层压板。其成型工艺条件:层压温度为150℃;压力为1.27~1.47MPa;热处理工艺120~130℃×120~150min。

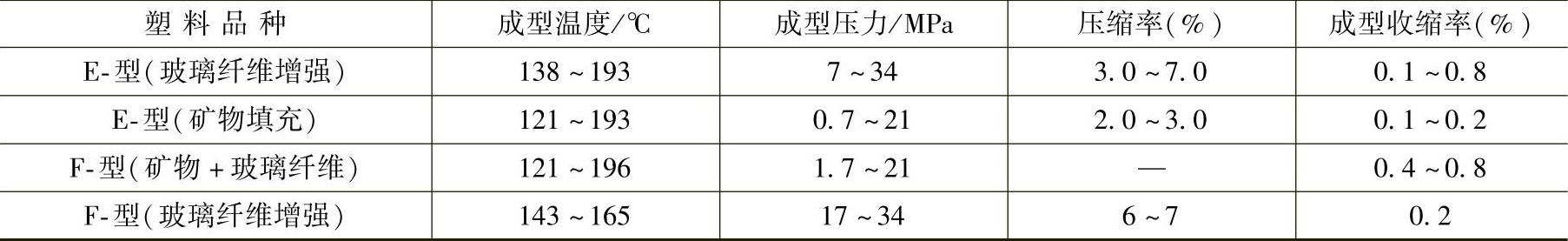

4)挤塑成型。其挤塑成型工艺条件见表11-64。

表11-64 玻璃纤维增强EP模塑料挤塑成型工艺条件

3.碳纤维增强EP塑料

CFEP塑料选用的EP树脂要求有适当的粘度及软化点,即塑化快、流动性好、固化快、便于储存和有一定的储存期。通常可用双酚A型、脂环型、酚醛型及阻燃环氧树脂。其中,双酚A型树脂耐热性差;脂环型树脂软化点高,流动性差;酚醛型树脂中邻甲酚甲醛(F型)性能及工艺性较好。此外,还采用各类改性环氧树脂作浸渍剂。

碳纤维常用沥青碳纤维(C-25)和聚丙烯腈碳纤维(如T-300)。碳纤维增强热固性塑料用量较大,效果较好,是高性能增强塑料,其性能特点如下:

1)强度及模量高,比强度和比模量高于玻璃纤维、芳纶增强EP及钢、铝、钛等材料,抗蠕变性及抗疲劳强度高,但抗冲击性差(常用玻璃纤维或芳纶纤维混杂纤维改性)。此外,CFEP摩擦因数低,比磨耗率小,耐磨性好,硬度高。

2)耐热性好,其马丁耐热温度为182℃,使用温度为175℃,线胀系数小,但纵向与横向相差很大,热导率高,与钢相似。

3)电绝缘性差,导电性好,且有方向性。如纯EP的体积电阻率为1013Ω·cm,而CFEP平行方向的体积电阻率为10-2~10-3Ω·cm,垂直方向的体积电阻率为10Ω·cm。

4)耐蚀性优良,但耐蚀性随树脂品种而变化。

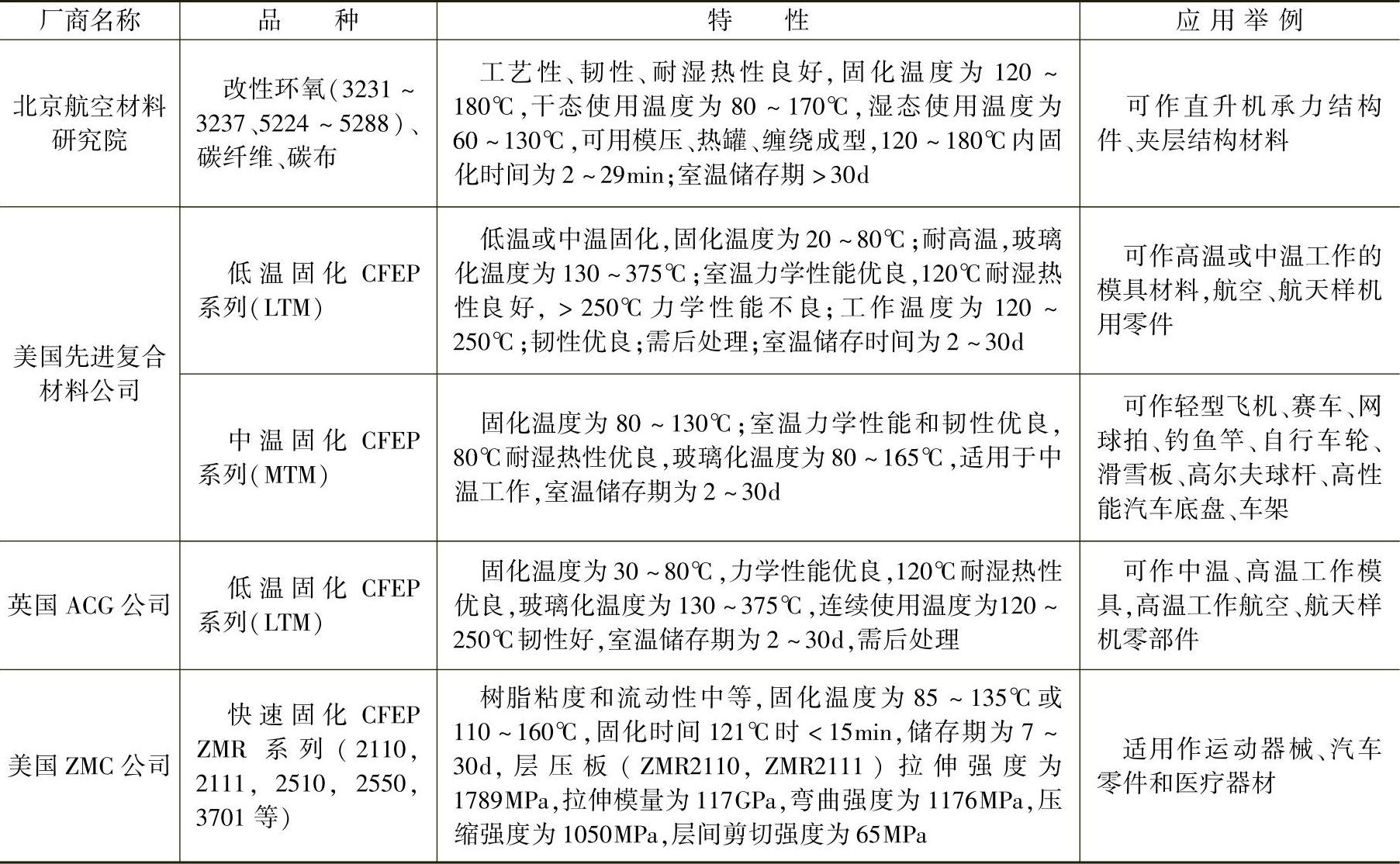

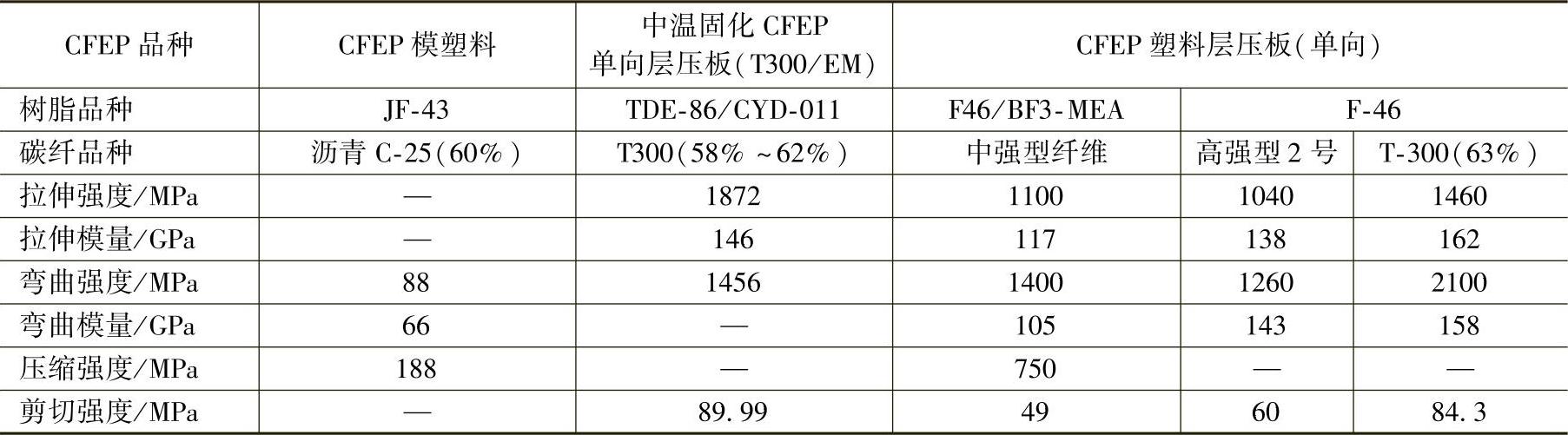

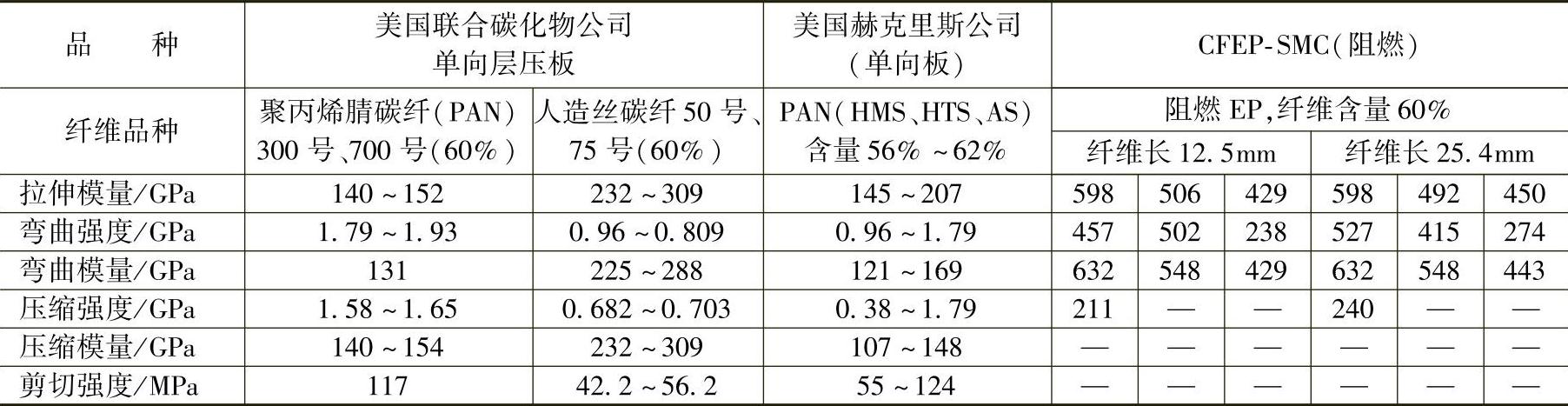

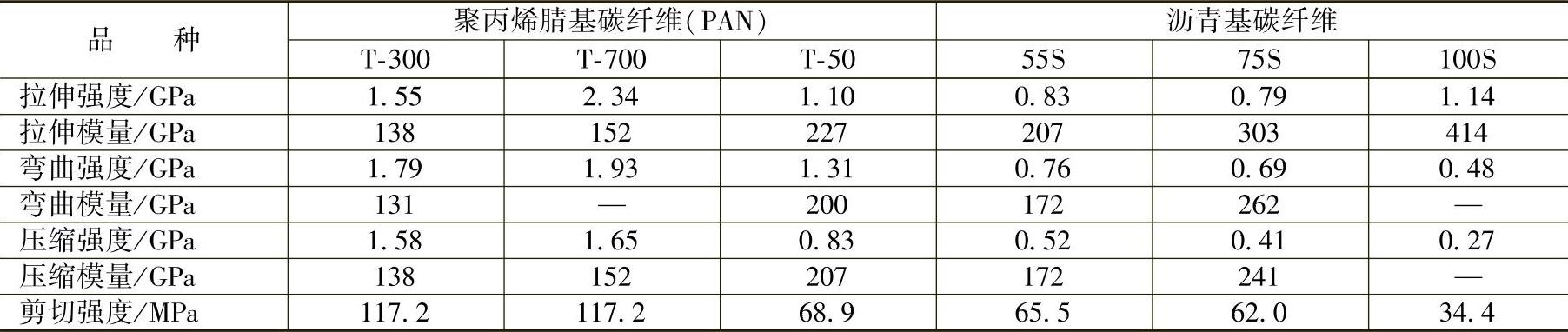

CFEP通常为预浸料,有各种形态可供模压、挤塑、挤拉、缠绕、手糊、层压、传递模塑、SMC、RIM成型加工各种塑料制品,因此其种类和品种很多。如按固化温度可分为高温固化(HTM)、中温固化(MTM)、低温固化(LTM)、快速固化等品种;按纤维排列可分为单向、双向等品种;按成型工艺可分为模压料、层压料、SMC、RTM、RIM、等品种。几种CFEP塑料的性能举例见表11-65~表11-68。

表11-65 几种CFEP塑料的性能

表11-66 几种国产CFEP模塑料、层压板的性能

表11-67 几种国外CFEP层压板的性能

(续)

注:CFEP-SMC料的拉伸、压缩、弯曲强度单位均为MPa,抗冲击强度为0.7~1.13kJ/m2,表中三项数据分别为室温、121℃和149℃时的测试值。其模压工艺条件:加热温度为149℃,成型压力为21MPa,保持时间为15min。

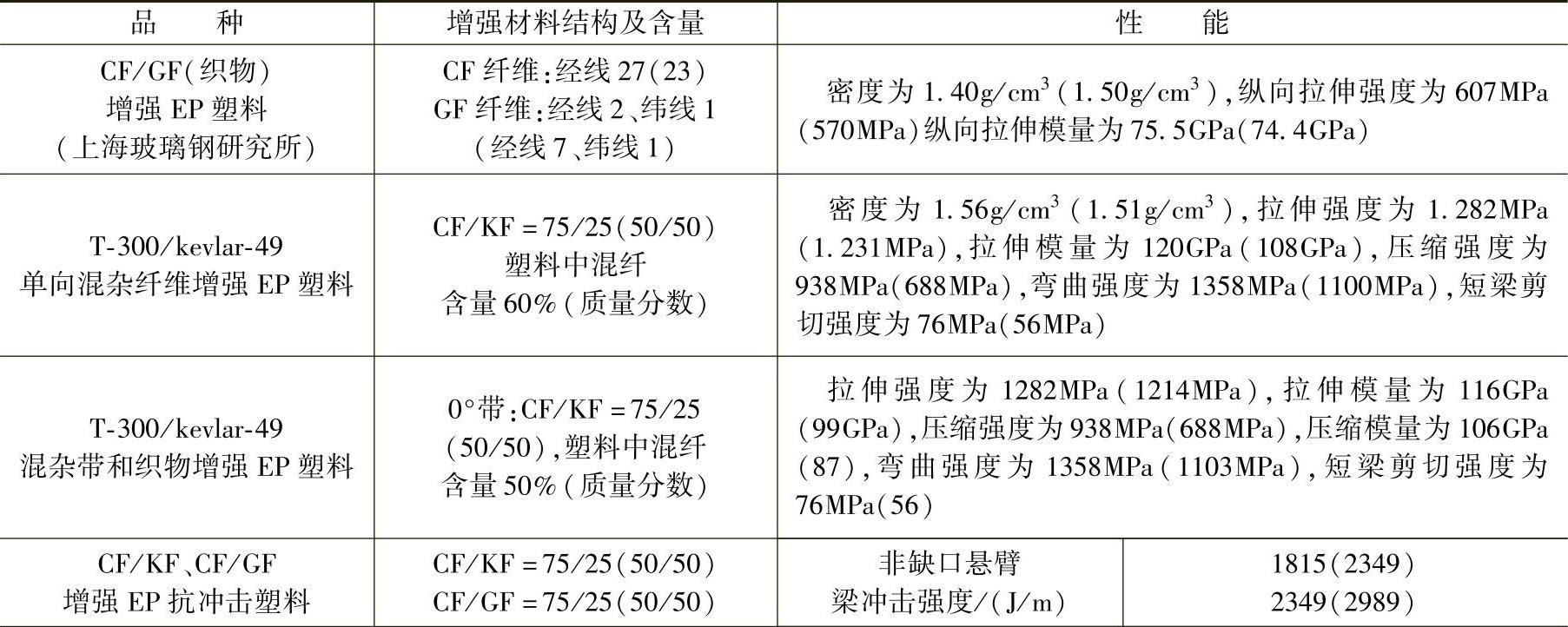

表11-68 几种不同增强纤维CFEP单向层压板的性能

CFEP塑料主要用于高强度及刚性、耐高温、耐蚀、导热及导电性结构件,如飞机机翼、制动装置、人造卫星用支撑架、汽车结构件和球拍杆等。此外,还可用作原子反应堆试样容器、浓缩铀离心机转筒等。

4.芳纶纤维增强环氧塑料

芳纶纤维增强EP塑料,简称KFEP,由各类芳纶纤维或织物浸渍环氧树脂或直接与环氧树脂混合而制备的增强塑料。

芳纶纤维品种及各品种的规格很多,配成塑料后具体性能数据也不相同。本书主要介绍聚对苯二甲酰对苯二胺(PPTA)纤维(商品名称kevlar,中文称凯芙拉,国产为芳纶1414),如KFEP中常用品种为kevlar49。塑料中纤维含量一般为60%(质量分数)左右。

KFEP中采用的环氧树脂,一般采用环氧值较高的树脂(如环氧值0.70~0.95)及改性EP(如S-145)。其国内生产或研制单位有兵器集团第五三研究所、天津津东化工厂、上海合成树脂研究所、江苏南通化工二厂、天津合成材料研究所和江苏丹阳河阳化工厂等,国外的有美国杜邦公司及荷兰AKZO公司等。

KFEP塑料的形式有连续纤维、短韧纤维、织物及预成型物等,浸渍料用于模压、注射、挤塑、层压和缠绕成型,预成型物用于注射和传递成型。

KFEP塑料的性能及成型工艺条件决定于KF纤维品种、规格及EP树脂的品种,也就是说,KFEP的性能是由KF纤维的性能与EP树脂性能的综合作用的结果,每种KFEP的性能各有所长,但其基本特性如下:

1)密度小,制品可比GFEP减重45%,比CFEP减重小10%。

2)拉伸强度及模量高,弯曲强度、抗蠕变性、抗冲击性及抗疲劳性优良,抗剪切性良好,比强度、比模量和比韧性高,且具有良好的振动阻尼特性;但压缩强度较低,耐磨性不及CFEP及GFEP。力学性能与纤维排列方向有关,垂直方向承力性能明显下降;力学性能对温度变化不敏感。

3)耐热性优良。KF纤维具有高耐热、低导热、不燃不熔等特点,热稳定性比GF纤维好,如kevlar49的分解温度为500℃,OI值为24.5%,可在160℃空气中长期使用,因此有力地支持了EP的耐热性,用kevlar49增强塑料的使用温度一般为-160~200℃,尺寸稳定性良好。

KF纤维线胀系数和热导率都很低,如kevlar49/环氧,在-70~100℃的线胀系数为(-4±1)×10-6K-1,但垂直方向的线胀系数为57×10-6K-1,方向性很强,在受热时随着温度的升高,平行方向发生收缩,而垂直方向则发生增大。

4)KFEP的电绝缘性、耐电压及耐电弧性与GFEP相近,但电性能对湿度变化不敏感,而且介电性能比GFEP好,介电常数及介质损耗因数略低。

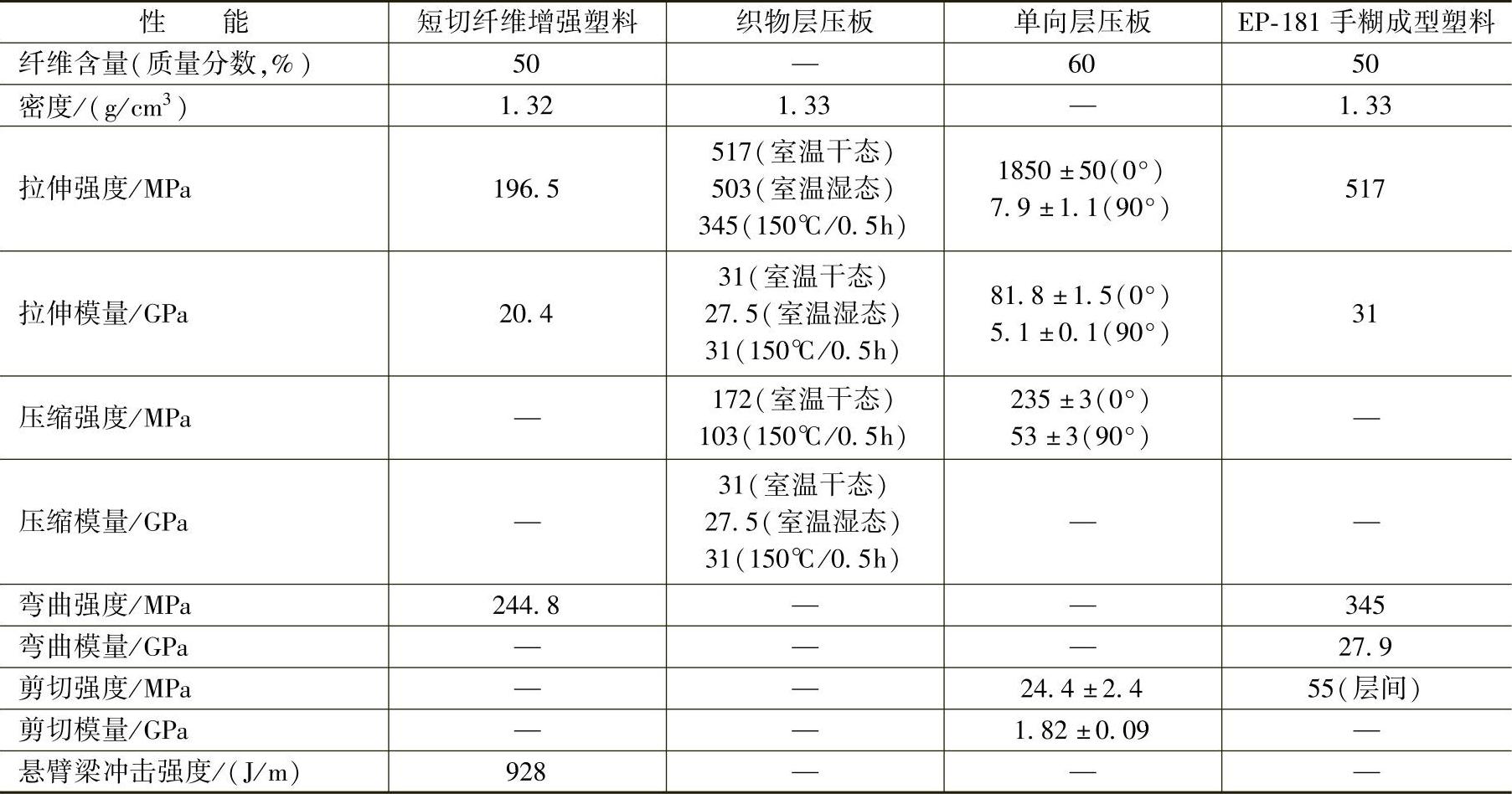

5)KF纤维对各种燃料、润滑油、有机溶剂及弱酸、弱碱都有较好的耐蚀性,但其耐水、紫外线照射的耐受性差,当与环氧树脂组成塑料后纤维在树脂基体的保护下,这些弱点有所改善。KFEP塑料仍具有良好的耐蚀、耐候及耐紫外线性能,但耐强酸、强碱能弱于GFEP。部分KFEP的性能见表11-69~表11-71。(https://www.xing528.com)

表11-69 kevlar-49各类纤维增强EP的力学性能

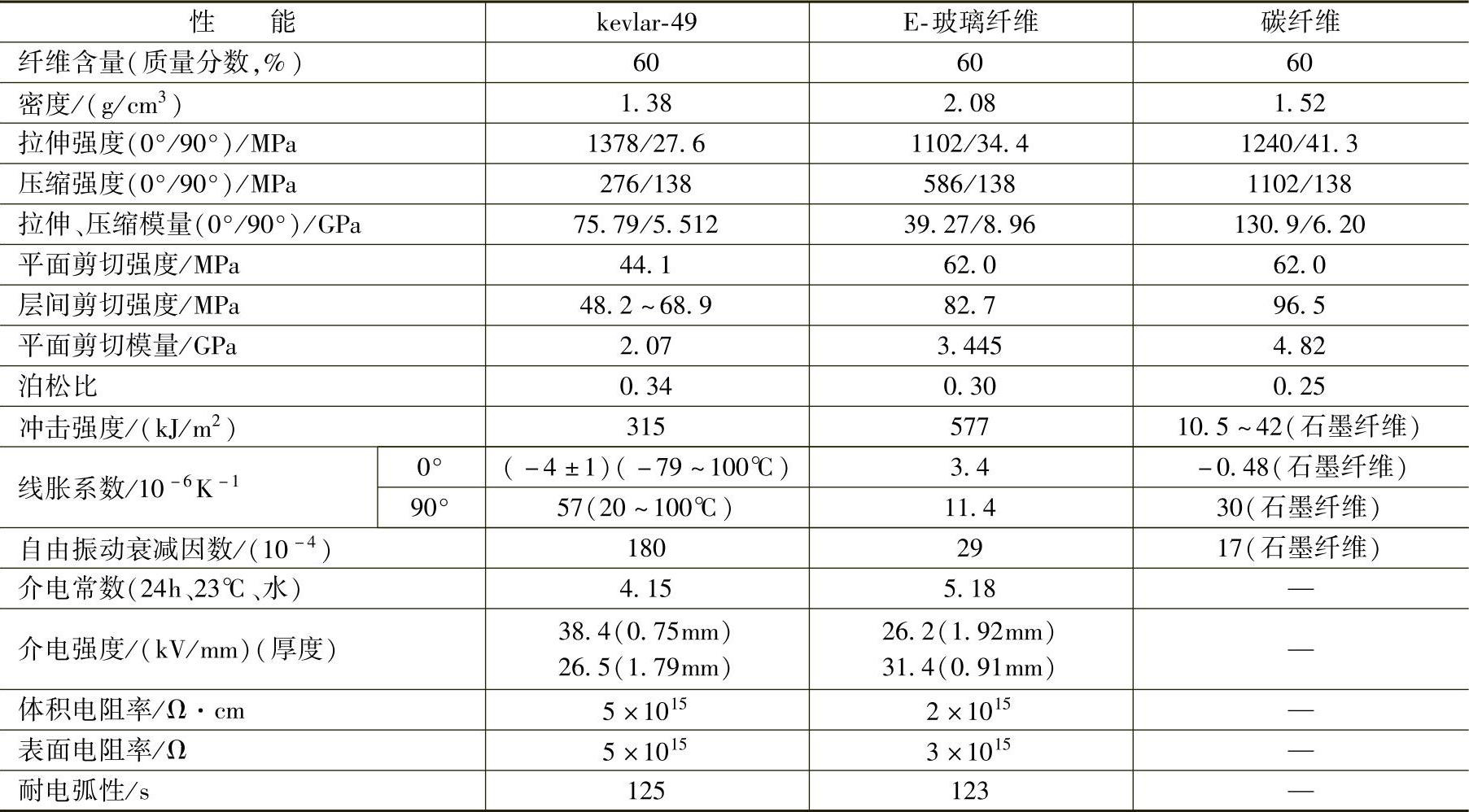

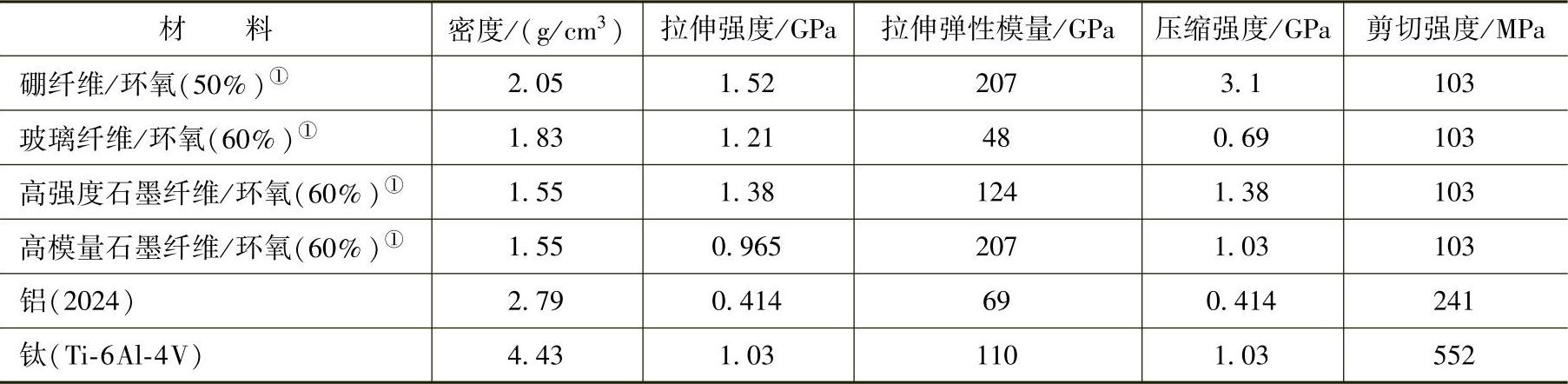

表11-70 不同增强纤维EP的性能

表11-71 KF、GF、CF增强EP的性能比较

(续)

注:A、B、C表示性能大小或高低,A<B<C,D为性能相近。

KFEP可用各种成型方法加工轻质、高强度、耐热等高性能制品,如火箭发动机壳体;飞机的各种内外部件(整流罩、机翼前后缘板、升降舵);赛车和赛艇壳体;球拍、球杆、雪橇等运动器材;耐高压、耐低温、防腐压力容器;雷达罩、电子电气零件;防弹装甲板等。

5.混杂纤维增强环氧塑料

混杂纤维增强塑料是由两种或两种以上不同种类纤维或织物作增强材料配制而成的塑料。混杂纤维的目的是选择一种纤维组分来补偿另一种纤维的性能的不足,可提高综合性能,降低成本,改善工艺性或提供某些特性。如CF纤维抗冲击性能差,用GF或KF纤维配制成混杂纤维就可提高CF增强塑料(CFRP)的冲击强度。用作混杂纤维增强塑料的纤维品种有玻璃纤维、碳纤维、芳纶纤维、硼纤维、SiC纤维和氧化铝纤维等。

混杂纤维增强塑料的性能随塑料中混杂纤维品种、组分及配比而变化,对于层叠增强材料配制的塑料,其性能还随纤维排列方式(成单向排列,或45°、90°排列,或分散混杂排列)及层叠结构等因素而变化(如表层及芯层增强材料的品种、规格及各层排列顺序等)。

从改善力学性能方面,CF+GF混杂纤维改善冲击性能效果较好,且可提高GF的抗疲劳性;KF+CF混杂纤维可有效提高KF增强塑料(KFRP)的抗压缩性,且两者线胀系数相似,制品内应力小;硼纤维也有明显的增强压缩强度效果,与其他纤维混杂可提高压缩强度;硼纤维+石墨纤维混杂后还可提高压缩模量;KF纤维+玻璃纤维混杂后,可发挥KF的抗疲劳和抗振阻尼性,可有效提高GF增强塑料(GFRP)的抗疲劳性和抗裂纹扩展性;CF纤维具有良好的导电、导热和耐磨性,因此与其他纤维混杂后可配制成导电、抗静电、排除电频干扰和耐磨性塑料。

混杂纤维增强塑料可用模压、层压、挤拉、传递、SMC、缠绕、手糊、真空袋/压力釜模塑、RTM、RIM等工艺加工高性能制品,可自由地设计各种纤维的层间组合结构,达到理想的性能及经济效果。其塑料制品可用作飞机旋转翼、尾翼、蜂窝结构件;汽车上的弹簧片、传动轴、工字梁组合框架、蜂窝门板材料和车轮等;轻船艇壳体;建筑用工字梁及运动器材等。

高性能环氧塑料制品常采用混杂纤维来增强,对于特殊功能制品(如导电、耐磨材料)还采用金属纤维与GF纤维、无机填充料组成功能性结构材料(又称超混杂增强塑料,简称SHCM)。

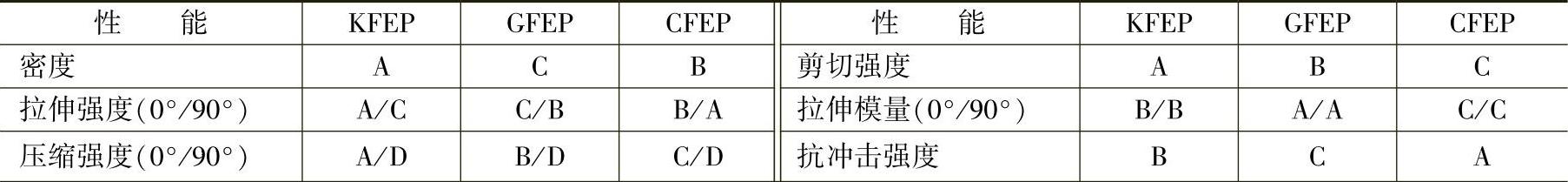

几种混杂纤维增强EP塑料的性能见表11-72。

表11-72 几种混杂纤维增强EP塑料的性能

(续)

注:括号内数据为织物形态时的数据。

超混杂增强塑料常为层叠结构的复合材料,由功能层/功能结构层/结构层/表面层四种层叠材料制成层压制品。如功能层用织物浸渍石墨粉或金属粉的树脂构成,具有导电或耐磨功能;功能结构层用金属纤维(不锈钢丝)网、高密度PE纤维增强材料与树脂构成,具有抗静电、耐磨损、高模量等性能;结构层用玻璃纤维(中碱无捻粗纱方格布)与树脂构成,具有保证制品所需要的强度及刚性的功能;表面层为与外界接触的非工作面,用具有耐老化、防腐蚀等功能的树脂层。各层料剪裁后按顺序铺叠达到预定层数,在层压机中加热加压、固化,再经后固化处理后即可制成具有高强度、高模量、抗静电、耐腐蚀、耐磨特性的层压制品,适合于在腐蚀、磨损、静电和冲击等复杂工作环境下长期工作。

6.其他纤维增强环氧塑料

高性能增强EP塑料还可采用许多高性能增强材料,如UHMWPE纤维、PBO纤维、SiC纤维、氧化铝纤维(多晶陶瓷纤维)、高硅氧纤维、石英纤维等及其织物,这些增强材料都是高性能材料,它们与EP组成复合材料后都可在一定程度上提高EP的性能。但由于EP性能所限,复合材料的性能一般逊于增强材料。本节仅举例介绍几种高性能纤维增强EP塑料品种。

(1)超拉伸PE纤维增强EP塑料 超拉伸PE纤维常用作增强HDPE、LDPE、EP的增强材料,或作高填充量填充塑料的增强、增韧材料,或作LCP及其他聚合物的改性剂。UHMWPE增强EP塑料为常用品种,它可有效地改善EP的脆性,提高其韧性。UHMWPE纤维品种及规格很多,如美国Allied公司Spectra系列、荷兰DSM公司的Dyneema系列及北京同益中特种纤维公司的UHMWPE纤维等。用UH-MWPE纤维增强的EP塑料具有突出的韧性及抗弹性,可作战车、运钞车、直升机的装甲板、防弹板及防弹头盔、防弹背心内衬板等。如用DyneemaPE纤维(SK60、SK65或SKJ5)与改性环氧树脂配制成的防弹板,抗弹击性能是装甲钢板的1.64倍、KF/EP的1.14倍,且质量轻,故比吸能高,为钢板4倍、KF/EP1.68倍。

(2)POB纤维增强EP塑料 POB纤维有高强度、高模量、耐高温、高抗弹击、阻燃、耐磨和抗剪切等特殊性能,用59%(质量分数)的POB纤维增强EP塑料拉伸强度可达2.8GPa左右,拉伸模量可达148GPa,性能超过KFEP,可作压力容器,防弹防火材料,防弹门夹层,高级运动器材及防护器材等。

(3)硼纤维增强EP塑料 硼纤维是以钨丝或石英为芯材,表面沉积硼而组成的复合纤维。硼纤维有优异的拉伸强度及模量,尤其是压缩强度特别高,为拉伸强度的2倍,高达6900MPa;它耐高温,在400℃以下可正常工作;抗疲劳性优异,与树脂相容性好;耐蚀性好,但在高温下与铁、钴、铝、镍和镁等金属接触会发生反应。

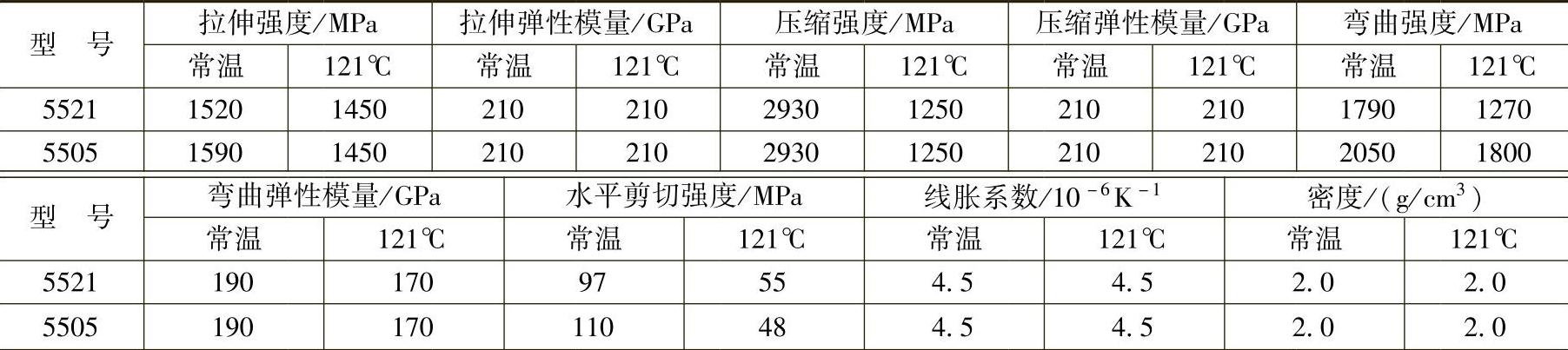

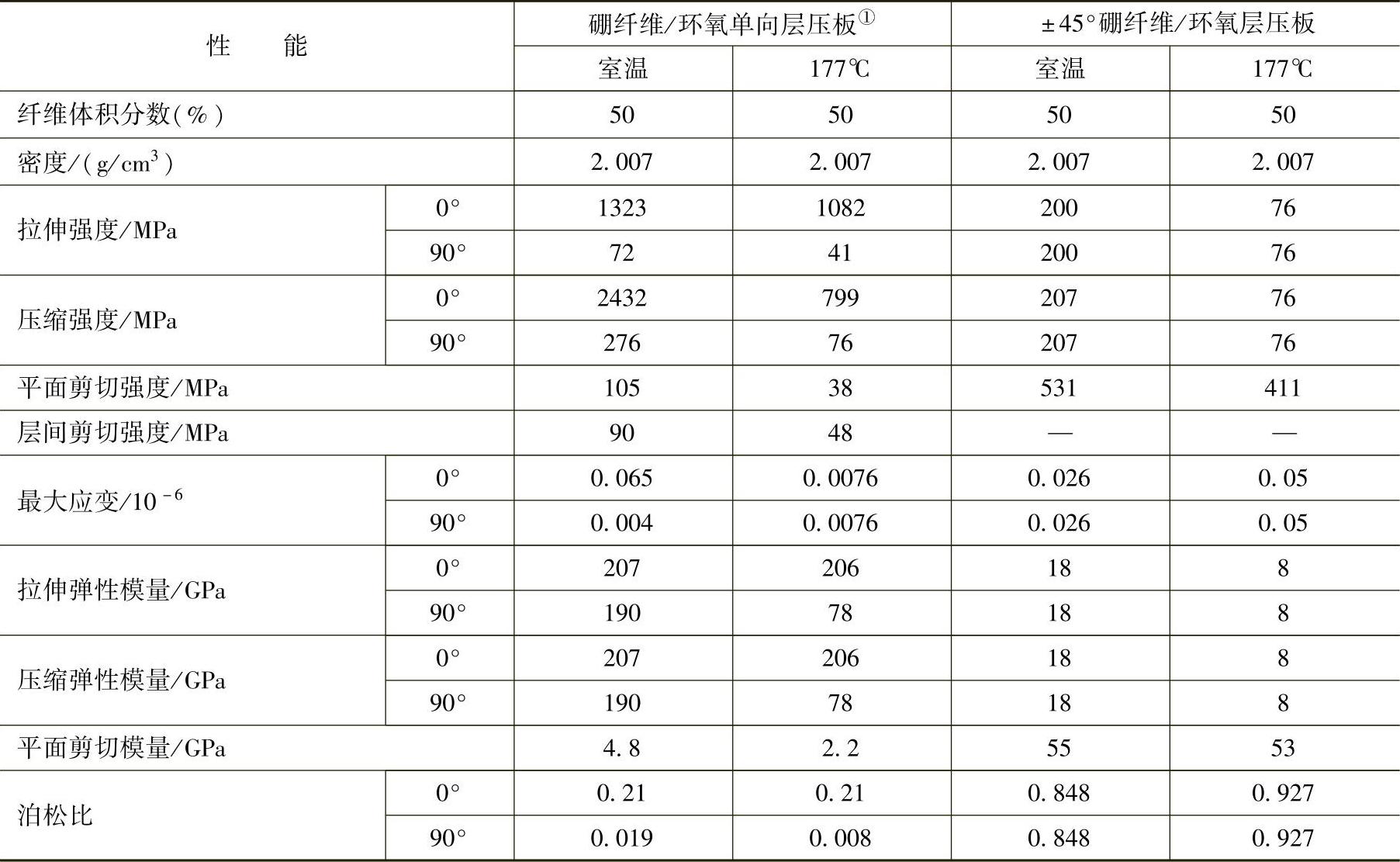

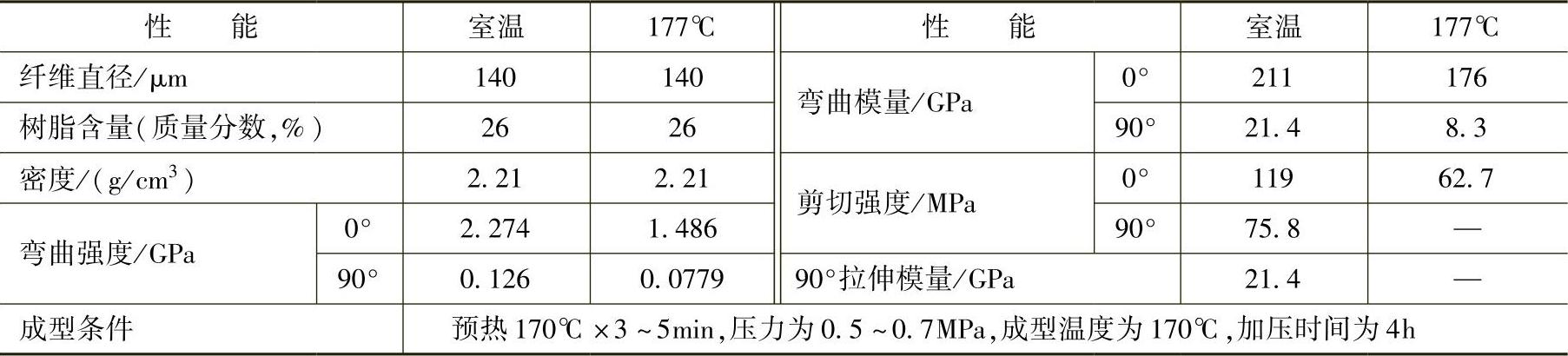

硼纤维及带织物常用作EP的增强材料,可制成具有比刚度和比强度高(为钢的3倍)、轻质(为钢的1/4)、高压缩强度、抗疲劳、耐高温及低温性能好的层压制品。部分制品的性能见表11-73~表11-75。

表11-73 硼纤维与环氧树脂固化后的增强塑料性能

表11-74 可选用作飞机材料的力学性能比较

①质量分数。

表11-75 硼纤维/环氧层压板的性能

①硼纤维结构是B-W(直径100μm),层压板厚度为0.132mm;若纤维直径为140μm,层压板厚度为0.178mm。

国内外航空航天及军工部门都很重视对该材料的研究,其研发机构如美国空军材料实验室(AFML)、法国SNPN公司、美国AVCO公司及北京航空材料研究院等。

硼纤维增强EP塑料制品主要用于军用飞机零部件,如飞机尾翼、方向舵、着陆装置门等。另外,该塑料的带材还可用粘接方法修补机体金属疲劳裂纹、龟裂等缺陷,工艺简便,维修成本低。

硼纤维与碳纤维组成的混纤增强EP塑料广泛用作高级运动器材及娱乐用品,不仅力学性能好,而且可提高竞技水平,如用作高尔夫球杆可提高球飞行距离及飞行方向的精度等。

(4)碳化硅纤维增强EP塑料 SiC纤维是以钨丝或碳丝为芯材,表面沉积SiC制成的复合材料,具有极高的耐高温性能,是增强材料中耐热性最高的品种,可在1000~1100℃高温空气中长期使用。此外,其密度低,拉伸强度及模量高,浸润性好,与金属反应性小,耐蚀性优良,体积电阻率可在10-1~10-6Ω·cm内调节,具有半导体特性。

SiC纤维及制品生产厂有美国道康宁公司、日本碳公司、日本宇部兴产公司、美国3M公司、美国TEXTRONSYSTEMS公司、德国拜尔公司、英国BP公司及国防科技大学、中科院金属研究所和石家庄新谋科技公司等。

SiC纤维可与EP组成模塑料及层压板,其层压板性能见表11-76。

表11-76 SiC增强EP层压板的性能

该材料主要用作火箭发动机燃烧室、喷管嘴,喷气机涡轮叶片。螺旋桨;飞机、汽车、舰艇用零件。

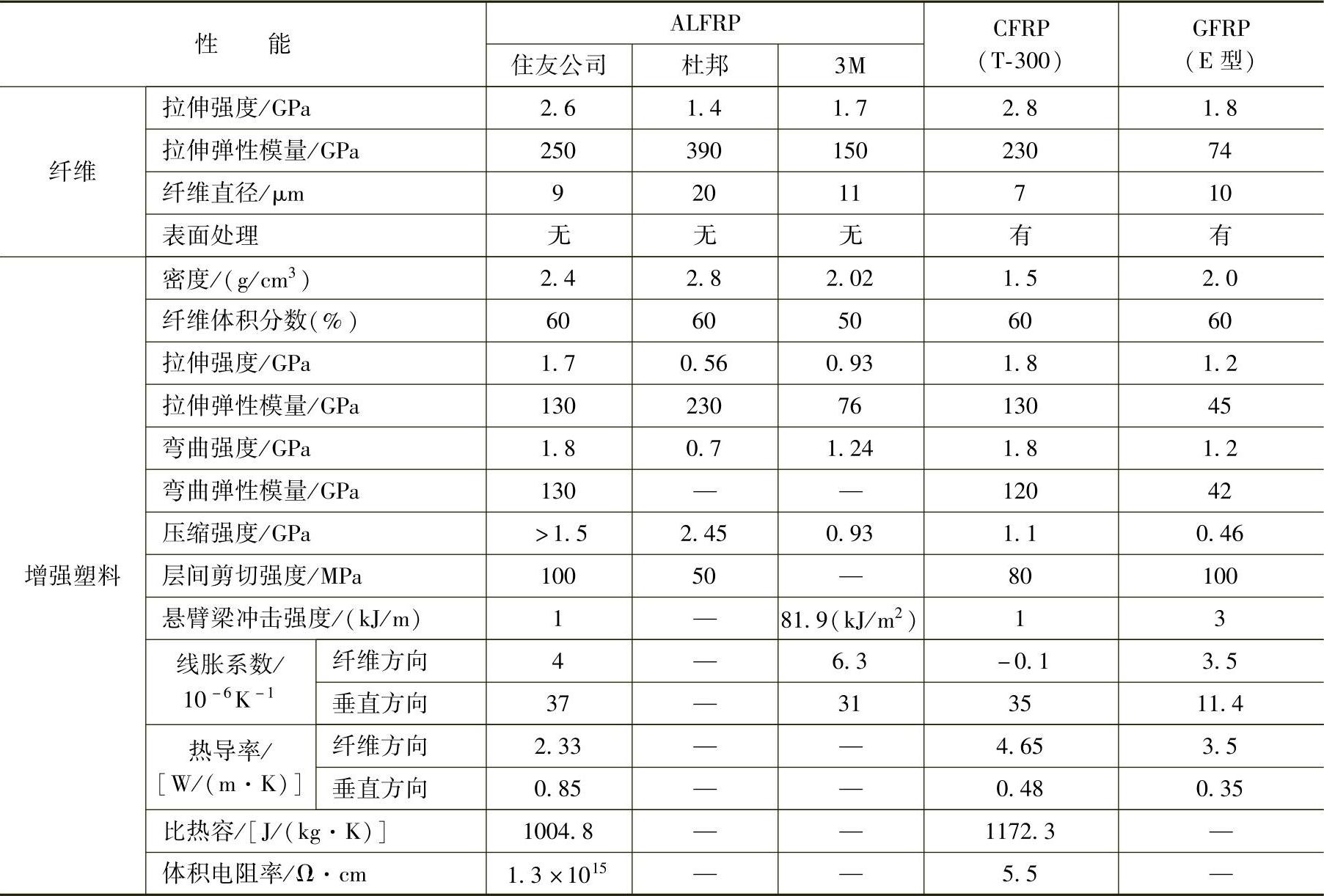

(5)氧化铝纤维增强EP塑料(ALFEP) 氧化铝纤维为多晶陶瓷纤维(常称陶瓷纤维),由它与EP组成的增强塑料ALFEP具有强度高(比GFRP高1.5倍),刚性高(比GFRP高3倍)的特性。此外,ALFEP的电绝缘性和电波透过性好,韧性好,它抗疲劳,耐高温。如3M品种纤维的连续使用温度为1000~1400℃,短期使用温度可达1600℃。

ALFRP塑料的主要生产厂有美国杜邦公司、美国3M公司、美国ICI公司及日本住友化学公司等。

部分氧化铝纤维及其增强塑料的性能见表11-77。

表11-77 部分氧化铝纤维及其增强塑料的性能比较

注:树脂为环氧E128;固化剂为BF3·乙胺。

(6)氧化硅纤维增强EP塑料

氧化硅纤维的主要品种有高硅氧纤维(SiO2含量(质量分数)为95%)及石英纤维(SiO2含量(质量分数)为99.95%)。

它们以纱类或织物形式浸渍树脂(如PF,EP)后组成增强塑料,可加工层压、缠绕等制品。在塑料中它们可提供高强度、高模量(石英纤维更高)、柔韧性和高耐热性等性能。两种纤维在1650℃以下不熔不蒸发,如长期在982℃以上工作会变硬,但不发生强度、尺寸形状及绝缘性能变化。高硅氧纤维有极好的抗热冲击性,当加热到1090℃时在水中急冷,其性能无任何变化。其耐蚀性也良好,可耐液态或气态卤素、一般的酸、弱碱溶液及有机溶剂,但不耐氢氟酸和热磷酸,高硅氧还不耐热碱及冷碱介质。如选用适当品种的树脂、组分及配比组成的塑料,用合理的成型加工方法都可获得高性能的增强塑料制品。

高硅氧纤维的生产厂有美国HITCO公司等,石英纤维的生产厂有法国匡兹公司等。其织物按表面密度可分为轻型(0.28~0.35kg/m2)和重型(0.66~0.69kg/m2)两类,所以其增强塑料也可分为两类。其制品机电性能优良,如石英纤维织物增强环氧(EPON-828)层压板在(24±2.8)℃条件下的拉伸强度达546MPa,弯曲强度达679MPa,室温介电常数为3.47,介质损耗因数为9.2×10-3,这些性能均优于石英织物酚醛层压板。

高硅氧及石英纤维增强塑料可作耐烧蚀材料,如作火箭头锥体、喷嘴及排气口、尾翼;耐高压电气层压板、雷达罩;防热、隔热材料及制品等。

(7)晶须增强EP塑料 在塑料中用作增强材料的晶须是用氧化铝、氮化铝、碳化硼、石墨、碳化硅等无机类材料在特殊的工艺条件下生成的短纤维状单晶体,它是一种长径比极大,线径极细的材料,有晶须棉、晶须松纤织、晶须毡和晶须纸等品种。它们具有如下特殊的性能:

1)线径细,如一束100根晶须的粗细度只相当于一根玻璃纤维,10000根晶须相当于一根硼纤维。晶须棉的线径为1~30μm,长径比为500~5000∶1;松纤维的长径比为10~200∶1;毡或纸、杂乱排列的晶须长度在250~2500μm。由于这种特性,在塑料中与树脂粘结表面积大,分布均匀,取向性极小,可有效地提高塑料的强度和抗疲劳性等力学性能。

2)力学性能优良。晶须兼有玻璃纤维及硼纤维的强度和刚性,在某一种塑料中加入适当品种及规格的晶须,在合理的成型工艺下能得到优异力学性能的增强塑料。如在环氧中加入30%(质量分数)排齐晶须(如α-Al2O2或β-SiC)组成的增强EP,拉伸强度可达2.1GPa,拉伸模量可达210GPa;弯曲强度可达0.82~1.4GPa,弯曲模量可达140~203GPa。此外,其允许应变大于3%(一般设计值取2%)也不会发生永久变形,在制品强度及刚度相同的条件下可减少制品承力截面尺寸,制作薄壳结构件。

3)耐热性好,如氧化铅晶须在2060℃时拉伸强度仍可达700MPa。

4)有特殊功能性,各种特殊晶须可使树脂具有特殊的电学、光学、磁学、介电、导电及超导电性,可配制功能塑料。

5)对树脂的湿润、浸渍性好,用环氧树脂可配制成浇注、传递成型、层压用的增强塑料。材料三向同性,取向性小。

晶须增强塑料主要可作汽车车体、建材中的薄壳结构、双向层压板、宇航头盔、涡轮叶片及三向受力的结构件,如高速离心机、宇宙舱、微型电子元件、深水潜水艇等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。