RTM-EP塑料是由RTM-EP树脂体系与填料和增强材料组成的专用塑料,具有增强EP的物性,可制作高性能RTM-EP塑料制品。

塑料中采用RTM级专用EP树脂体系,由EP树脂、固化剂、催化剂、促进剂等助剂及CaCO3、Al(OH)3、滑石粉,玻璃微珠等填料组成。可自由设计配方,以适应各种制品性能及RTM成型工艺要求的成型特性。

通常配制RTM-EP的树脂有双酚-A型EP/胺类固化剂;CFEP中用4,4′-二氨基二苯基甲烷EP/4,4′-二氨基二苯基砜固化剂;E-51与催化剂配制的LAC-1等品种。下面以LAC-1-EP传递成型树脂为例,介绍RTM-EP树脂的成型特性。

1.LAC-1环氧RTM树脂的性能

1)在室温或较低工艺温度下具有低粘度特性,如其在25~55℃内粘度从5000mPa·s降至200mPa·s,在40℃左右降至1000mPa·s以下,可满足低温RTM成型的要求,且可选用适当的传递压力(0.3~0.7MPa)成型,既可保证树脂充分浸渍增强材料,又不会冲击增强材料的预成型物使其发生位移,且可充满型腔。

2)LAC-1树脂选用的催化剂热稳定性良好,树脂在固化温度下能保持一定时间的适用期,在54℃下保持30h,其粘度从238mPa·s只提高到247mPa·s,故便于从容操作。材料利用率及成品合格率高,且每次操作后不用急忙清理设备管路,节省操作时间,降低劳动强度。

3)树脂对增强材料的浸渍性、匹配性和粘结性优良。在注射温度下适用期≥2h,仍可保持适当的粘度。

4)树脂在室温下储存性好,普通树脂储存期只有几十天,甚至几个小时,而LAC-1的储存期>1a,且无需低温储存,从而低降了运输和储存成本。

5)树脂固化性能好,当树脂注入模具内后在固化温度下能迅速填充和浸渍,且可迅速固化,又具有低挥发、低收缩、低放热及消泡性好等特点。该树脂在140℃×1h+155℃×1.5h后即可固化。

6)固化物性能适应制品要求。如LAC-1树脂固化物的拉伸强度可达51.1MPa,拉伸模量3.56GPa,伸长率为1.43%,玻璃化温度为195℃;且抗吸湿性好,水煮48h后吸湿率为2.03%。树脂具有耐湿、耐热及良好的力学性能,还可用作塑封材料或作预浸料的浸渍剂。

2.增强材料

RTM成型用增强材料有玻璃纤维、碳纤维、碳化硅纤维和芳纶纤维等。由于成型过程中要承受树脂冲刷,因此常采用长纤维或连续纤维预先加工成片状料或预成型体。为了提高增强材料铺设速度及按制品形状及增强部位的要求常将增强材料制成与制品尺寸形状相似的预成型体。对增强材料的要求如下:

1)成型性好。按制品增强材料分布的要求,易制成与制品相同形状的预成型体。

2)物理、化学及力学性能符合制品要求,且对树脂的匹配性、粘结性和浸渍性好。

3)预成型体贴覆性好,铺好后位置及形状适当,不易变动位移。

预成型体制作方法有多种,其质量对RTM制品有较大的影响,是RTM技术中的重要的环节。预成型技术的发展对RTM、SRIM技术的广泛应用有很大推动作用,国外有些公司开发了专用设备及预成型配料,如瑞士Aplicator公司及比利时Syncolas公司等。(https://www.xing528.com)

3.RTM成型工艺

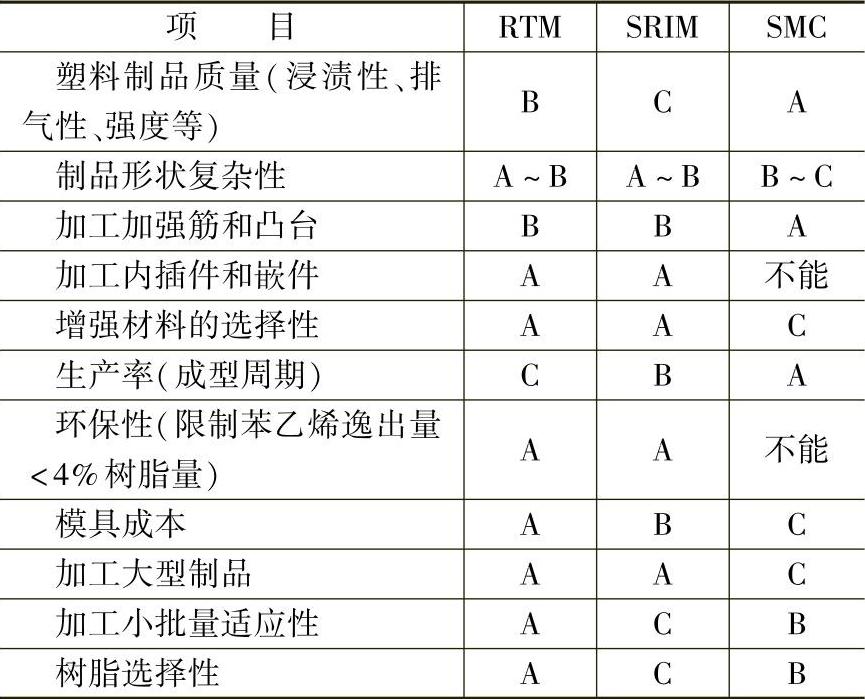

RTM成型工艺是从挤塑成型工艺演变而来的,原料是在EP树脂中加入催化剂等助剂后的物料。在RTM机中塑化(液化)后的液态料注入型腔浸渍预埋的增强材料并固化后即可制成制品。其优缺点在前面已有介绍,这里仅就汽车工业中RTM、SRIM和SMC三种加工复合增强塑料制品的方法的工艺性进行比较,见表11-95。

表11-95 汽车工业中RTM、SRIM和SMC三种工艺性能的比较

注:本表中A、B、C分别表示性能优、良和一般。

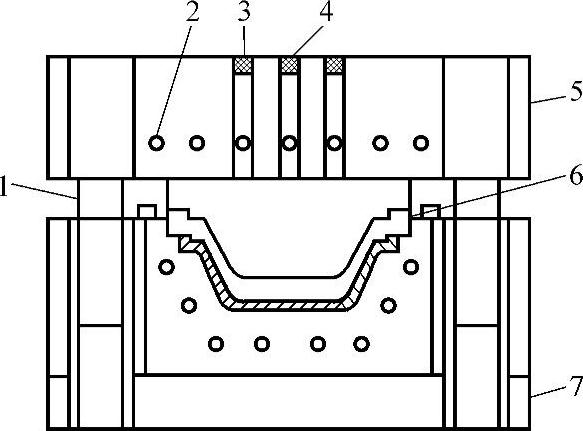

RTM成型工艺过程包括铺置预成型物、合模注射、加热固化、脱模、修饰制品和后固化等工序。设备采用专用RTM成型机,模具结构示意图如图11-22所示。如真空辅助RTM用的模具,必须严格密封,上下模不得漏气,注入口及排气口位置适当。模具材料可用金属或玻璃纤维增强环氧塑料等,但要保证能承受注料压力及固化温度。模具可用电热板或加热管加热,小型模具也可用烘箱加热。

图11-22 典型的RTM模具结构示意图

1—导柱 2—加热孔 3—冒口 4—注孔 5—上模 6—型腔 7—下模

其成型工艺注意事项如下:

1)不易脱模,模具表面应涂脱模剂。常用脱模剂有蜡、硅油和聚乙烯醇等。

2)成型工艺条件按树脂成型特性而定,但为了有利于树脂流动及浸渍纤维注射时料温应接近树脂最小粘度温度,控制模温待树脂浸渍和填充后再加热固化。此外,为了有利于浸渍和避免树脂冲击预成型物,宜采用较低的压力注料后再采用较高压力排气及固化的操作方法。一般压力为0.3~0.7MPa。压力应按模温、树脂粘度和浸渍性酌情调节。注入时间一般取树脂凝固时间的1/4~1/2。

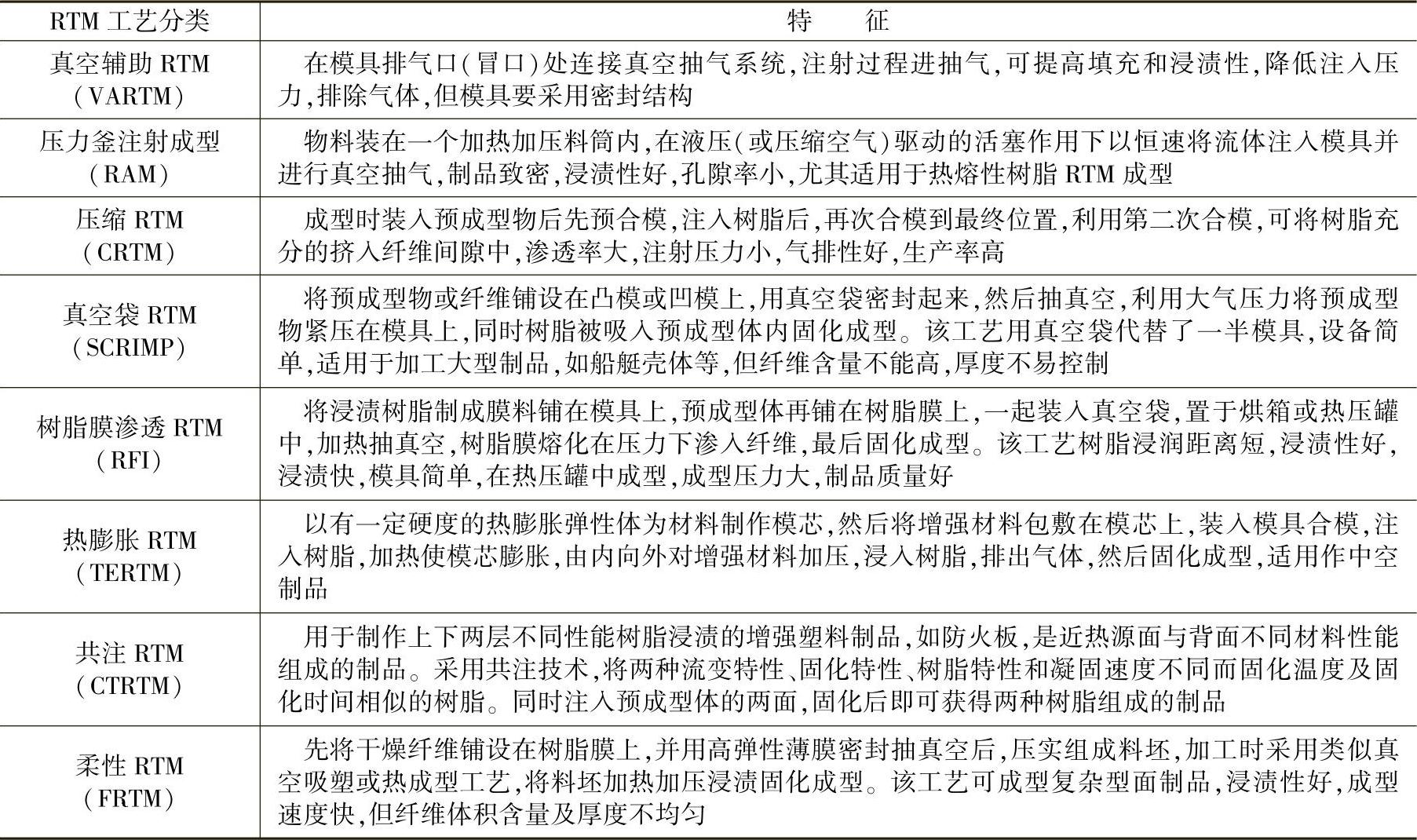

RTM成型技术有许多优点,已被公认为成型复合材料制品的重要技术,故研究及应用发展很快,如开发生产了快速RTM设备(HSRTM),提高效率已接近于SRIM;开发制作预成型物的新工艺,提高预成型物的质量及生产效率等。此外,还衍生出了一些特殊的RTM技术,其简介见表11-96。

表11-96 几种特殊RTM工艺特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。