丙烯腈-丁二烯-苯乙烯共聚物泡沫塑料,简称ABS泡沫塑料,它是热塑性低发泡闭孔硬质泡沫塑料,与PS泡沫料相比,韧性及拉伸强度好;与PE、PVC相比,其刚性、硬度、抗蠕变和弯曲强度等性能均好,可作结构材料。

ABS泡沫料品种很多,按成型工艺可分为注射型、浇注型、挤出型、滚塑型、吸塑型和模压型(可发性粒料成型)等,可加工板材、夹芯板、管材、圆棒、片材、注塑件、滚塑件及吸塑件等。此外,按不同制品要求也可配制不同品种的配方料及改性泡沫料,如ABS/PVC(60%~70%)改性ABS泡沫料,可提高韧性,降低成本。

1.ABS泡沫塑料的组成

(1)树脂 采用掺混法合成的ABS树脂为宜,其流动性好,发泡倍率高,泡沫稳定性良好,(树脂用量为100质量份)。

(2)发泡剂 常用偶氮二甲酰胺、偶氮二甲酸钡、4,4′-氧代双苯磺酰肼等,物理发泡剂多用氨气(发泡剂用量为5质量份)。

(3)其他 助剂如颜料(氧化钛等)和增塑剂等(用量为1质量份)。

2.发泡成型工艺

ABS泡沫塑料主要发泡成型工艺有注射法、挤出法、浇注法及可发性粒料模压法。模压法成型用料为可发性粒料,其他工艺一般多采用按配方混有发泡剂和填料的ABS粒料。各成型工艺方法简介如下:

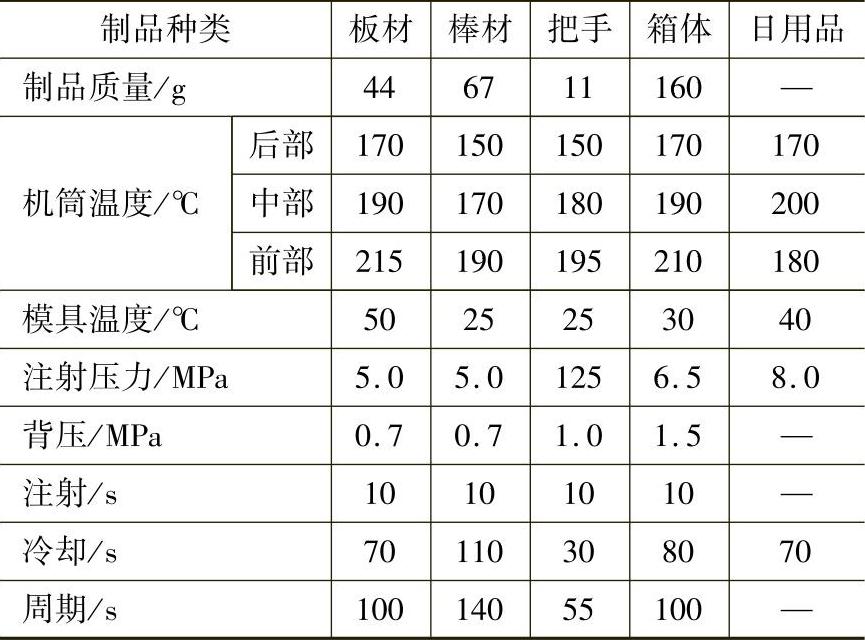

(1)注射成型 一般采用螺杆式或柱塞式注射机,制件密度取决于树脂的流动性和制品表层厚度。密度通常为496~721kg/m3。制品质量一般要受模温、注射压力、模具设计和其他因素的影响。其注射成型工艺条件见表14-155。

表14-155 ABS泡沫制品注射成型工艺条件

(https://www.xing528.com)

(https://www.xing528.com)

(2)浇注成型 按配方将混有发泡剂和填料的ABS粒料放入模具内,合模,置于烘箱内,加热到偶氮二甲酰胺分解温度(200~230℃),并使ABS粒料膨胀熔融后再把模具从烘箱取出,喷水冷却。一般采用循环热空气烘箱来加热双壁模或筒状加热器等。对于装饰用空心制品也可采用旋转模塑或离心浇注成型方法。

(3)挤出成型 挤出成型可生产板材、棒材、管材和型材等,一般用于结构件。熔料出模口后即可发泡成为泡沫塑料制品。挤出成型中如采用两级发泡法,则制品发泡倍率高。

(4)可发性ABS泡沫塑料制造 这种泡沫塑料与聚苯乙烯蒸汽发泡成型法相同,首先将可发性ABS粒料在75~90℃下干燥2~4h,装入模具,加热至190~230℃定型并使其发泡,冷却出模便得到制品。

如果发现制品脆性大,满足不了应用要求,可用聚氯乙烯改性。改性方法:在ABS树脂中加入60%~70%质量分数的聚氯乙烯树脂,掺混均匀,然后再加入5%质量分数的发泡剂、1%质量分数增塑剂和适量的稳定剂,在挤出机中进行混炼,挤出成粒料,可供挤出泡沫塑料制品使用。这种改性,一方面提高了ABS制品韧性,另一方面也降低了成本。

3.性能及应用

ABS泡沫塑料的性能与其他泡沫塑料一样,尽管质量轻,但刚性大,适于作结构材料。成型制品可切削、钻孔、铆钉、粘接,具有和木材类似的特性。亦可真空成型。

由于ABS属低发泡制品,所以其挤出泡沫制品的密度为0.45~0.8g/cm3,注射泡沫制品的密度为0.5~1.0g/cm3,可发性或浇注型泡沫制品的密度为0.3~0.55g/cm3,两级挤出高发泡倍率制品的密度为0.4g/cm3。其他性能见表14-156。

表14-156 ABS泡沫塑料的性能

ABS泡沫塑料强度高,主要用于制造结构件或作结构材料使用,也可作为木材的代用品。挤出成型板材和夹层板材可制造汽车和轮船壳体、游艇船体、内外装饰板、家具部件和其他用材。也可挤出管材、圆形棒材作建筑材料用。注射成型制品涉及电气零部件和日用品,如伞把、碗、盆、筷子、把手、鞋楦、勺子等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。