透明塑料制品种类很多,所以成型加工方法也很多,其主要成型工艺有注射、挤出、吹塑、模压、浇注和封装等,二次加工工艺有吸塑、热(冷)成型、粘接、抛光、切削加工和表面装饰等。各种加工原理与常用塑料相同,但由于有光学性能等要求,且成型工艺及条件与光学性能有密切的关系,所以在工艺、设备、模具等方面都有些特殊的要求。从制品设计、制造、运输和存放等各环节都要层层把关,尤其对光学制品更应重视成型工艺,否则会出现较高的废品率。对一些重要的制品,如飞机座舱罩等,应进行试制,性能测试合格后才能投产。

1.备料

多数成型用料都由原料生产厂直接供应颗粒料,生产制品时必须领用经试制定型的品种及牌号的料作成型用料(每批次生产应选用同一塑料厂的塑料)。对于浇注及封装成型用料,必须严格按配方和配比精确计量,按规定的配料工艺条件配制成型用料。

成型用料必须保持高度的清洁度,不允许有杂质、灰尘等各种异物,也不允许渗入回收料,对吸塑成型用的片材表面也必须清洁无污,无尘埃及水分;对浇注、封装、粘接及抛光等加工中用的各类介质,如溶剂、溶液、粘结剂、抛光液等也都必须无杂质及异物。另外,成型用料颗粒度应均匀,要防止塑化不匀。

成型用料还必须保持充分干燥,如物料中含水量超标会严重影响光学性能或使制品中产生气泡、银丝、水迹等缺陷,尤其对PC等水敏性料,在高温成型时会发生水解反应,致使降低透光率及其他物性。因此,成型前物料需进行干燥处理,且必须遵守干燥处理工艺条件(如温度、时间、物料叠放方式等),否则会导致干燥不充分或物料过热,导致降解、结块、固化等弊端。对注射、模压成型等制品用料,其含水量应小于0.03%,干燥后应及时使用或密封保存,防止再吸湿。

2.生产条件

加工光学塑料制品时必须具备清洁的生产条件,如生产场地、设备、模具及其他器具等都必须保持清洁,防止尘埃、杂质、异物污染塑料。特别要保持对污染源的清洁和管理,如料斗、烘箱、加料装置、注射或挤出的料筒、螺杆、喷嘴、成型工具(模具、机头等)、储料箱、托料盘等,都可成为直接污染塑料的污染源,残留在这些器材内灰尘、杂质、异料、废弃料、飞边屑、残留料等一切污染物都可直接混入塑料中而污染制品,这些在不透明制品中并不显眼,但在透明制品中即使有不大的污点也会使制品变为废次品,所以对污染源器材的各个角落都要彻底的清理干净,尤其在换料加工透明塑料时更应认真清理切勿轻视。如条件允许最好固定生产用器材,如注射机等专用于加工透明塑料制品。

对成型工具,如模具、机头等成型表面必须达到镜面的光洁程度,型面要致密,无伤痕、空隙和斑点等缺陷,且要保证精度,如平面度、平整度、制品两表面平行度、壁厚及透镜的曲率半径等。对热压制品用模具的材料需采用耐磨、耐蚀、加工表面质量好、表面坚硬、使用寿命长的钢材,模具结构的浇注、冷却(加热)、排气、脱模等系统要保证制品在足够的成型压力下保压补缩成型,以适当的冷却速度均匀冷却,充分排出残余空气,使成型的制品质地致密,密度均匀,残余应力小,无气泡及其空泡,收缩均匀变形小。还应正确地选择浇口位置及熔料熔接位置,保证制品外观质量及内在质量。因此,其模具的技术要求及成本都较高,使用时谨防损伤型面,因即使有轻微损伤也会带来许多麻烦。

为了保证透明制品的质量,提高合格率,降低制造成本,加强生产管理也是一项重要的措施。如生产场地应清洁卫生,防尘,防静电吸附;操作人员应戴工作帽及手套;制品加工后应立即采用适当包装材料包装等。此外,原料存放、废品废料管理、机台保洁、工艺卫生等方面也都应建立管理制度,应予以层层把关。

3.成型工艺

不同制品采用不同的工艺,每种成型工艺都各有不同的成型工艺条件。选用的工艺条件对制品的光学性能有很大的影响,因为成型工艺条件可直接影响制品的密度及均匀性、残余应力、取向性、分子结构及表面和内部的各种质量缺陷等各项因素。与制品的其他性能指标相比,光学性能对这些因素变化的敏感性要大得多,因此加工光学塑料制品时需严格控制各种工艺的工艺条件。加工不同材料及制品的最佳工艺参数通常采用试验方法及经验资料来确定,而且要在实际生产中酌情调节。制品的光学性能可通过各种光性能指标测试方法来检测验证。

(1)注射成型 注射成型是加工光学塑料制品最常用的方法,主要用于加工照明灯具、光学仪器、仪器仪表、家用电器、汽车飞机、食品加工器具、日用品等产品中的中小型透明塑料结构件,如罩壳、盖板、透镜、灯罩、反光镜、观察窗、磁带盒、光盘基板、刻度盘、透明手把、旋钮及装饰件、仪表盖、冰箱内保鲜盒、面罩及眼罩、盘、盒、器皿、杯罐、搅拌机筒体、梳夹、玩具和文具等。

常用加工塑料是PC、PMMA、PS、AS、改性PS、CN、PMP、BS、MS、PM、MBS、透明ABS等热塑性塑料。

注射成型可采用柱塞式或螺杆式注射机,一般采用直通式喷嘴。为了保证物料在料筒内均匀塑化,柱塞式注射机塑化时间应稍长一些。螺杆注射机的螺杆压缩比不大,可采用稍高的转速及背压和稍低的料筒温度及中等的注射压力,但必须保证充分的保压补缩。如果注射压力过高,易产生模内压力分布不匀,增大残余应力。模具温度及制品冷却速度也是重要的工艺参数,要保证制品充分及均匀冷却,同时收缩均匀,残余应力及取向性小,且可得到理想的分子结构。

制品脱模性要好,尤其对PS、PC等脆性及易发生应力集中的材料更为重要。要保证脱模顶出时制品不变形,不增加应力,必要时还需进行去应力的热处理。

塑料中添加着色剂、阻燃剂、抗静电及抗紫外线剂,或使用脱模剂时都会影响制品的透明度,故少用为佳。应尽可能采用改变脱模斜度或脱模结构等方法来改善脱模性。

PS、改性有机玻璃、PC注射加工中小尺寸透镜的工艺参数见表15-5。

表15-5 PS、改性有机玻璃、PC注射成型工艺条件

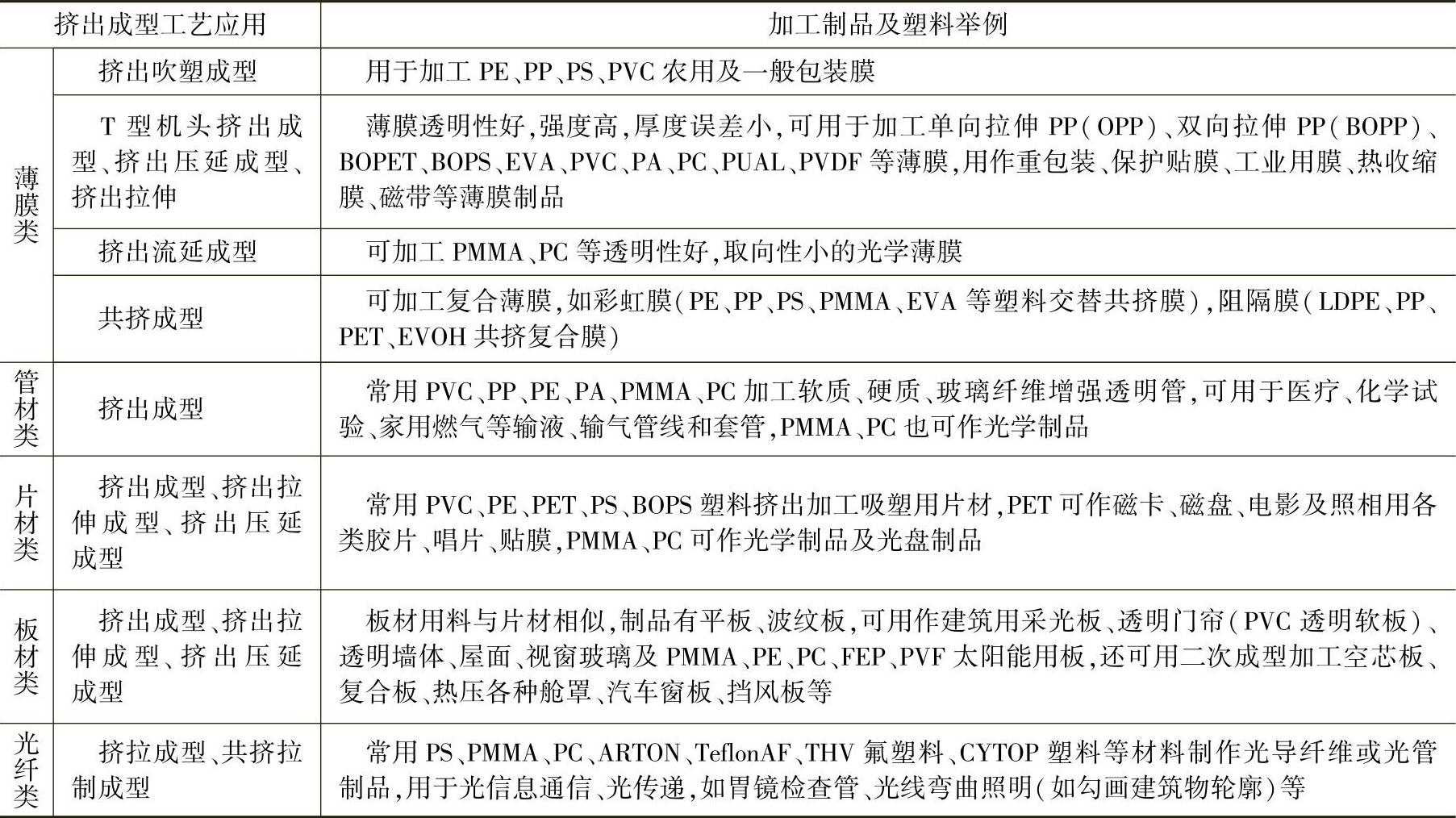

(2)挤出成型 挤出成型是加工透明塑料型材制品的一种重要方法,广泛用于加工薄膜、片材、板材、管材、复合薄膜、复合片材和光导纤维等制品。其各类制品广泛用于农业、包装、建筑、交通、日用品、信息、太阳能等工业部门,其应用举例见表15-6。

表15-6 挤出成型工艺加工透明塑料制品举例(https://www.xing528.com)

(3)热成型工艺 透明板、片材常用热成型技术制作各类透明容器及透明制品,如饮料杯、盆、碟、盘、托盘等器皿及包装容器,还可用作飞机机舱罩、面部防护罩、大透镜、光散射器、灯罩、广告箱、仪器仪表罩、录音机透明壳体等各种工业及民用透明制品。

热成型是一种塑料制品二次成型方法,加工时先将塑料板料或片材夹持后沿平面(上或下平面)加热至软化状态,移至热成型机上利用气压、机械压力或真空吸塑等成型力使板(片)材拉伸变形,并紧贴于模具成型表面冷却成型,脱膜和修整后即可得成型制品。

具体的成型方法很多,如单凸(凹)模成型、对模成型、真空吸塑成型、气压成型、双片复合成型等,适用于加工不同壁厚、尺寸形状及各种塑料制品,且已成批生产各种类型的专用热成型设备可供不同需要选用。

(4)吹塑成型 吹塑成型广泛用于吹塑透明塑料小容积(如5L以下的容积)中空容器,用其包装液体或固体物质,如饮料、曲、药品、化妆品、腌菜包装瓶、盒、输血(液)袋等,常用吹塑工艺有挤出-吹塑法、挤出-拉伸-吹塑法(简称挤拉吹法)、注射-吹塑法、注射-拉伸-吹塑法(简称注拉吹法)、共挤(共注)-吹塑法等。

常用塑料有PE、PP、PVC、PET、PS、PA、PC,还有用EVOH、EVA、PA、PEN、PVDC等透明阻隔性塑料与PP、PE、PET等组成共挤(共注)复合塑料,吸塑各种阻隔特性的多层复合中空容器。

(5)模压成型 该工艺主要用于加工用热固性透明塑料及高熔点、难熔融的透明热塑性塑料制作的光学塑料制品,如双烯丙基二甘醇碳酸酯聚合物(简称ADC、商品名为CR-39)、JD系列光学塑料等热固性料和F4、F3、F46等难熔融热塑性料。

模压成型制品精度高,取向性小,可压制薄壁(如厚0.25mm)和形状复杂的光学制品,如回射透镜、菲涅尔透镜、硬质眼镜片等。制品无需抛光和研磨,可大批量生产。

(6)浇注成型 浇注制品内应力(残余应力)及取向性小,工艺简便,模具成本低,适用于制作厚壁制品,如浇注有机玻璃(PMMA)棒料、厚平板、圆管、透明工艺制品等,目前也广泛用于加工热固性透明塑料各种尺寸的透镜、棱镜、集成光学部件、眼镜片等。

(7)封装成型 利用浇注成型原理可封装制作光电转换类电子器件,如太阳能电池等。采用PMMA、FEP、EVA、EMA(乙烯/醋酸乙烯共聚物)、PVB(聚乙烯醇缩丁醛)等透明塑料作封装材料,制品具有透光率高、耐磨、耐候、密封性好、抗尘埃吸附污染、防潮、防其他化学物侵入、柔软富有弹性等优点。

(8)二次加工成型 二次成型加工是指透明塑料制品用不同的加工方法进行二次加工后才能制成最终成品的方法。常用的二次加工方法简介如下:

1)研磨/抛光法。对一些光学指标精度要求较高的光学元件或特定指标数据的制品(如配制不同度数的眼镜片)等,都需用光学制品的半成品进行研磨抛光,使其达到最终的光学指标。研磨时常用电镀金刚石磨轮,抛光时采用沥青和抛光粉组成抛光膏进行慢速轻压力抛光,以防止塑料过热、变形及发毛。

2)切削加工。在生产中常采用透明塑料制品(如棒料、板材等)用切削加工方法加工成型。通常采用单晶金刚石刀具,切削速度一般不超过15m/s(按塑料耐热性而定),切削力约为加工黄铜材料的1/3,最大切削深度<1mm。

3)粘接。把几个单件透明塑料制品用粘接方法将其组合成整件,是一种常用的加工方法,如粘接空心板、复合板等。对受力结构件不仅要选用透明性优良、粘接力强的粘结剂,而且层间还要设置热补偿层、冲击缓冲层等柔性、透明的中间层材料,如飞机上用的风挡、座舱盖及舷窗制品等都采用PVB、SI、PU、聚丙烯酸酯类、乙烯三元共聚物胶片及粘结剂组成的粘接层进行粘接成型。

4)表面涂覆。为了提高透明制品的表面性能,如耐磨性、耐蚀性、抗紫外线性、防雾、防结霜等性能,当制品成型后常需进行表面涂覆或贴膜处理等工序才可制成使用成品。

(9)光能成型 主要是指放射线成型、感光定型和光刻等。

1)放射线成型法。常规的成型工艺加工的光学零件其光学均匀性、光学精度和表面质量等难以满足高光学精度制品的要求,因此日本开发了放射线成型法新技术。该工艺可分为两种形式,一种是将预聚物注入密封的模具中,用放射性钴60、铯137等放射性同位素产生的γ射线及电子加速器产生的电子束射线在常温或低温下照射预聚物,使其聚合成型,称为放射线成型法;另一种方法是使可塑性单体或预聚合凝胶在模内成型,然后脱模在低温自由状态下,用射线照射使之聚合成型,称为半流动状态凝胶法。由于这种工艺使物料在低温、无应力、高粘度下成型,不发生熔体冷却收缩,因而克服了传统高温高压成型带来的一系列缺点,且工艺简单,射线穿透力强,生产率高,可加工高光学精度、厚壁、形状复杂的光学元件。如厚壁透镜、棱镜、在平板或曲面上刻印非球面或棱镜等。

2)感光定型。它是指用感光树脂配制的油墨或紫外线固化涂料,印刷或涂覆于印刷品上,在光照射下发生感光固化定型,制成印刷品和涂覆层的成型方法。

3)光刻成型。它是指用感光性树脂配制的光致抗蚀剂(光刻胶)涂在半导体器件或集成电路块或印刷版上,利用光刻机发射紫外光线按需要图像轨迹进行照射运动,使受光照射的高分子聚合变成不溶物,然后用显影液去除未聚合物,即可制成凸(凹)印制板、光刻半导体器件或集成电路块上的各种图形的引线线路图等的过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。