1.磁性能指标

评定磁性能的主要指标有剩余磁通密度或称为磁感应强度Br、矫顽力(bHc)、内禀矫顽力(iHc)和最大磁面积[(BH)max]等有关磁性能的指标及定义已于第四章中详细介绍过。

2.影响磁性能的因素

磁性能是由复合材料中的树脂(基体或粘结剂)及磁性材料的性能组合而成的,因此其指标值主要取决于树脂、磁粉品种、规格、性能及成型工艺等因素。

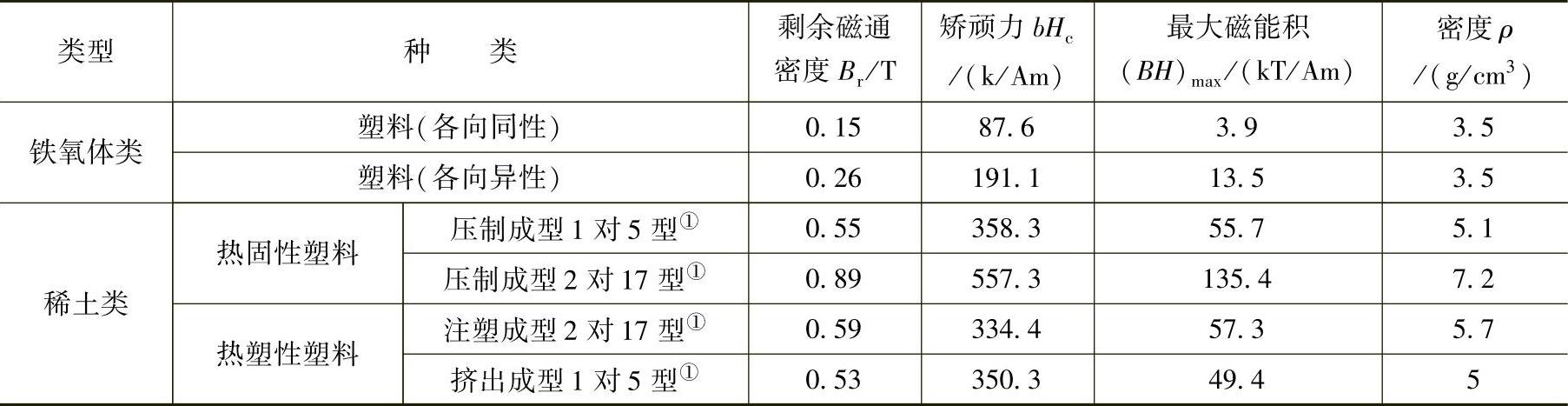

(1)树脂及磁性材料品种的影响 磁性塑料的典型磁性能见表16-54。

(2)磁粉品种的影响 磁性塑料中磁粉填料为永久性磁性材料,其中铝镍钴粉的磁性最好,指标值高,磁导率高铁氧体有锶铁氧和钡铁氧体两种,其矫顽力大,但磁导率小,密度小,强度差,价格低,电阻率高,可用于高频场合。在磁场强度<150kA/m时,钡铁氧体的B值比锶铁氧体高。稀土类磁材为金属化合金,磁性能优异,B·Hmax值比铁氧体高10倍,其B>0.43~0.45T,(BH)max>4.9~68T·A/m,加工特性也好,磁性能稳定,磁导率与空气相近,但价格较高,适于制作小型化、轻量化、精密化要求的精密机电设备和仪器仪表中用的磁性元件。

表16-54 磁性塑料的典型磁性能

①1对5型为SmCo5,2对17型为Sm2(Co、Fe、Cu、M)17型。(https://www.xing528.com)

(3)磁粉含量的影响 在复合磁性塑料中一般选用粒径为1~2μm的磁粉。材料磁性能随磁粉含量的增大而升高,且填充量远大于普通的填充改性塑料,一般含量必须>87%(质量分数)后才能具有磁性能,有些品种的磁粉含量甚至高达95%(质量分数),但如果磁粉含量再高则变成纯磁铁,而完全失去磁性塑料的意义。另外,高填料含量对磁性塑料的流动性、磁粉分散性也会带来很大副作用,从而直接会影响材料的物性及磁性。

随着填料量的增大,粒料更容易聚积,形成网络结构,物料表观粘度迅速增高,且趋向于非牛顿流体行为,使流动性变差,磁粉在磁化处理时取向困难,分散性差,则需用高剪切应力和高速率成型,才可破坏粉粒的聚积,提高均匀分布性。如采用小截面进料口、高速注射、或多次折叠压延等工艺,但高速成型时剪切热增高,也会导致树脂分解和磁性降低等问题。由此可见,磁粉含量增大虽可提高磁性能,但会使树脂的物性和加工性下降,需统筹兼顾。

另外,磁粉粒径大小对磁性能也有影响,粒径越小、越易聚积,分散性差,取向不良;但粒径大,则粒间间隙大,会使导磁性降低。

(4)树脂品种的影响 在磁性塑料中虽然树脂用作为粘结剂,但它对磁性塑料的物性、磁性和加工性有重要的影响。对树脂的选用有严格的要求,所选用的树脂需具有良好的流变特性,在树脂在混炼阶段中应能将磁粉分散,防止聚积形成网络;在加热加压阶段树脂熔体有良好的渗透及包覆性,能渗入磁粒界面之间,用树脂将磁粉包覆起来,且在磁化阶段熔体应允许磁粉轻便地取向游移,然后在固化阶段固定磁粉取向位移并熔结成一体,起到制品的骨架材料作用,将承担制品各项使用性能的任务。由此可见,树脂要承担多种功能,如在制作电冰箱磁性门条时,因磁性能要求不高,但要求柔软性,因此可选用磁粉含量低一些的橡胶、热塑性弹性体或天然胶等配方料,而在制作磁性能要求高的制品时,则要配制磁粉含量高的配方料,且要选用性能优良,流动性好的树脂,如PA、PPS等结晶型树脂。总之,应按制品的使用性能、磁粉品种和含量选用适当的树脂,应保证树脂与磁粉相容性好,填充系数大(分散性好),流动性适当,热稳定性好,树脂成型特性与制品成型工艺要求相匹配。

(5)磁粉与树脂相容性的影响 多数磁粉为亲水憎油性物质,其性能与塑料相反,且塑料表面自由能低,所以对磁粉润湿性差,相容性不良,而且填充量如此大,所以必须要解决其相容性差的问题。其相容程度大小,对制品使用性、加工性和磁性能的好坏都有直接的影响。因此,需对磁粉进行偶联处理,通过偶联剂使两者亲合起来,提高相容性。另外,为了使树脂能充分地将大量的磁粉逐个包裹起来,常可加入表面活性剂,使其混炼时磁粉充分分散,不凝集,成为稳定、细微、均匀分布的包膜颗粒。由此可见,偶联化处理、表面活性化措施都是影响磁性塑料性能的重要环节。

(6)成型工艺的影响 磁性塑料制品可采用注射、模压、压延、挤出等各种工艺加工,但无论哪一种工艺,制品必须经磁化处理后才能具有磁性。磁化处理方法可分为两类,一类是制品在磁场作用条件下成型,另一类是制品成型后再在磁场作用下磁化处理。两类方法的目的都是使磁粉进行充磁磁化。但是磁化前,磁粉与树脂的结合性、磁粉随树脂分布的反向性对磁性强弱有直接的影响,如成型温度高,则流动性好,但易发生树脂与磁粉分离,分布不均等问题,又如,注射成型时压力大、注射速度快、浇口截面小或压延成型时辗压次数多、厚薄变化大等都可提高取向性,增大磁性能。再如,用涂覆、浇注及模压成型,则制品为各向同性磁材,其磁性能要比各向异性磁材低1/2~2/3。

综上所述,成型工艺及成型工艺条件对磁性塑料物性及磁性都有较大的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。