塑料制品上常采用螺纹连接结构,将其他零件用螺旋形式固定于制品上组成可拆式组合结构。螺纹连接的结构形式有自攻螺钉结构、金属螺纹镶件结构、过孔金属螺钉(螺栓)螺母连接结构、塑料螺钉(栓)螺母连接结构等。本节主要介绍塑料螺钉(栓)螺母连接结构。

该结构有两种形式,一种是直接在制品上成型螺钉或螺母,另一种是单独制作塑料螺钉(栓)、螺母供组装使用。无论哪一种形式,由于塑料强度比金属低,易产生应力集中,且螺纹成型困难,所以塑料螺纹都有其独特的结构形式。

1.塑料制品上制作螺纹的方法

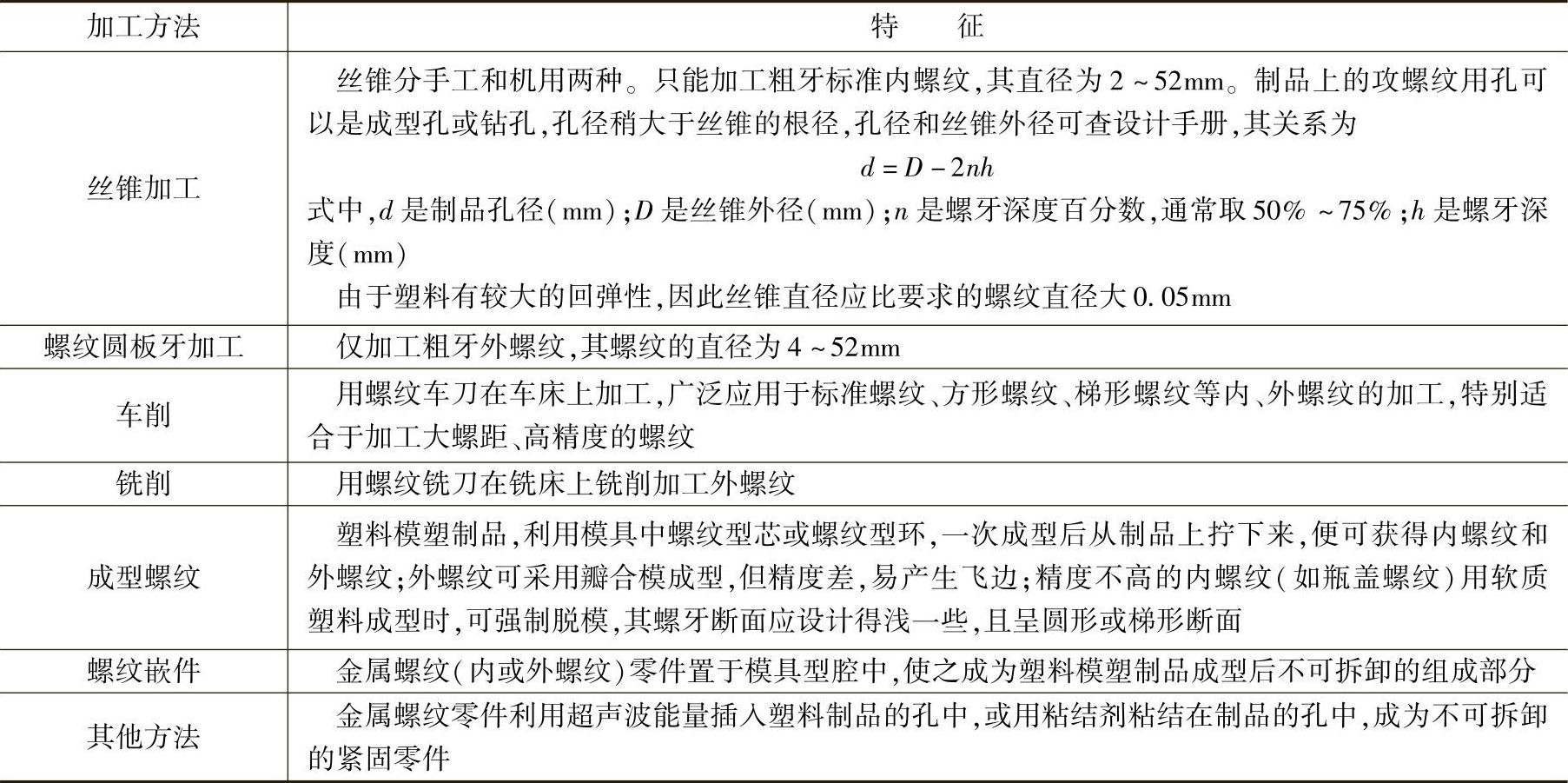

在塑料制品上获得螺纹的方法见表19-35。

2.塑料螺纹的结构形状

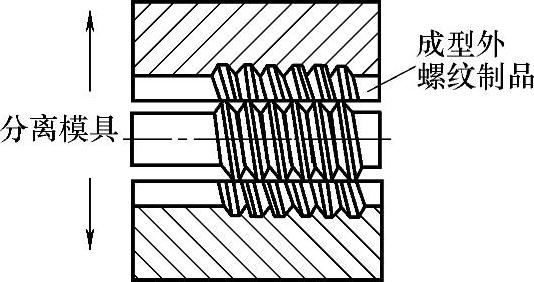

成型塑料件上的外螺纹,需用带内螺纹的成型环,在脱模时必须旋转退出,因此模具结构复杂。另一方法是用瓣合的滑块成型,但被成型的外螺纹的侧向有分型飞边。聚酰胺管接头大都用此方法成型。塑料件上的内螺纹,可用带螺纹的成型杆成型,也需在脱模时旋退。也有用强制顶出脱模的,但只能用于细小的半圆形螺牙。

塑料螺钉与塑料螺母的螺纹连接,用于需要电绝缘和化学阻抗的场合,且无热膨胀匹配问题。但存在有蠕变现象和颇高的模塑成本。适用的塑料材料有聚酰胺、聚甲醛、聚丙烯、聚四氟乙烯和聚酰亚胺等。

我国目前尚无塑料件的螺纹标准,多参照金属螺纹连接的有关标准,常用60°牙型角的三角螺纹。塑料件上螺纹多用粗牙,且应用较大的圆角以减小应力

表19-35 在塑料制品上获得螺纹的方法

集中。此外,也采用管螺纹,牙型角为55°,牙顶有较大的圆角。用于螺纹密封的管螺纹,螺纹分布在锥度为1∶16的圆锥管壁上。还有一种米制管螺纹,牙型角为60°,螺纹牙为平顶。螺纹分布在锥度1∶16的圆锥管壁上。

玻璃瓶塑料盖的连接螺纹,多采用圆型牙。避免了尖角处应力集中,也可强制脱模。若采用牙根宽、而牙型窄小的圆牙,还有利于牙距误差的补偿。

传动用螺纹常用矩形、梯形和锯齿形螺纹,一般采用金属螺杆,螺母用PA、MCPA、POM、CP等自润滑性较好的塑料。这种塑料的传动螺母与金属嵌件组成一体效果更好。

此外,螺纹还可分为单头、双头、三头螺纹及连续性、非连续性螺纹。

螺纹类型的选择主要考虑塑料性能、成型难易、配合程度、连接强度、减少制件应力以及适用场合等因素。

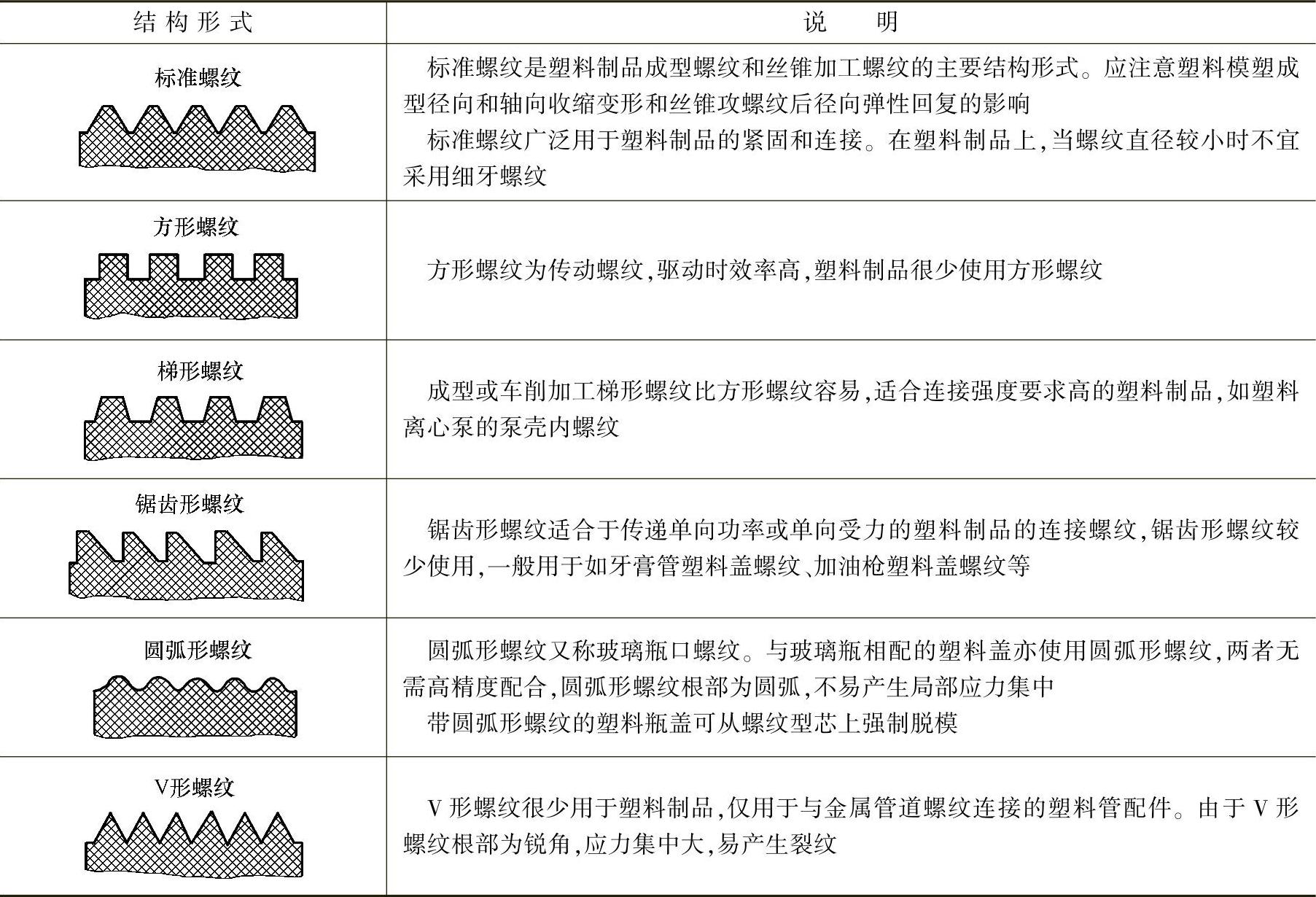

塑料制品上使用的螺纹结构形式见表19-36。

表19-36 塑料制品上使用的螺纹结构形式

3.塑料螺纹的适用场合

1)塑料螺纹精度较低,只适用于6~9级精度。由于成型内螺纹时螺纹型芯易加工,所以其精度可比外螺纹高1级。

2)塑料螺纹宜选用米制标准粗牙螺纹结构,一般外螺纹直径应大于4mm,内螺纹直径应大于2mm,螺距应大于1mm。当螺距小于0.75mm时,需采用多头螺纹或机械加工方法制作螺纹。

3)塑料螺纹与金属螺纹配合使用时,配合长度应小于螺纹直径的1.5倍,塑料螺纹配合长度应小于12mm(或15牙),过长会因为收缩而发生配合干涉。

4)塑料螺纹间配合必须留有间隙,以补偿螺距收缩导致的偏差,间隙一般为0.1~0.4mm。

4.塑料成型螺纹结构设计

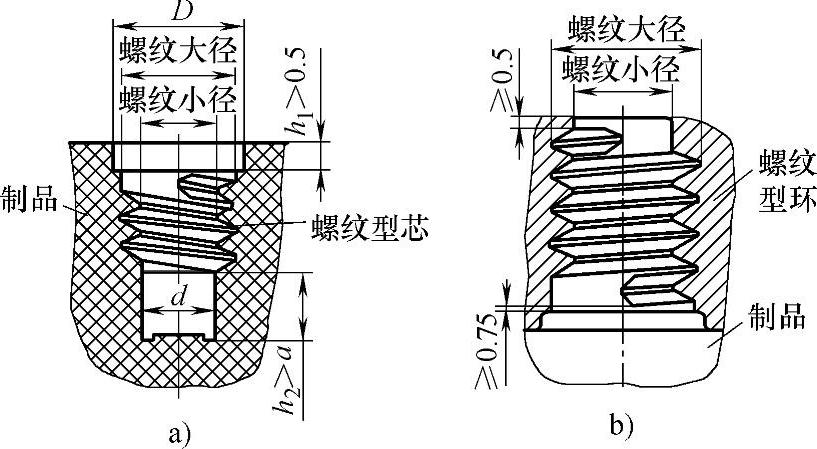

1)塑料内螺纹的结构形状如图19-42所示。设计内螺纹时,为防止第一扣螺纹碰伤或脱扣,内螺纹的入口处应有一无螺纹的圆柱段,其直径D应不小于内螺纹大径,高度h1大于0.5mm。内螺纹末端也有一无螺纹的圆柱段,直径d不大于内螺纹小径,高度h2大于相配外螺纹头部无螺纹部分高度a。设计外螺纹时,为防止第一扣螺纹碰伤或脆裂,外螺纹的头部应有一无螺纹圆柱面,直径不大于螺纹小径,高度大于0.5mm。螺纹底部有一直径≥螺纹大径的圆柱面,其高度大于0.75mm。否则,无法从制品上拧出螺纹成型型芯和型环。

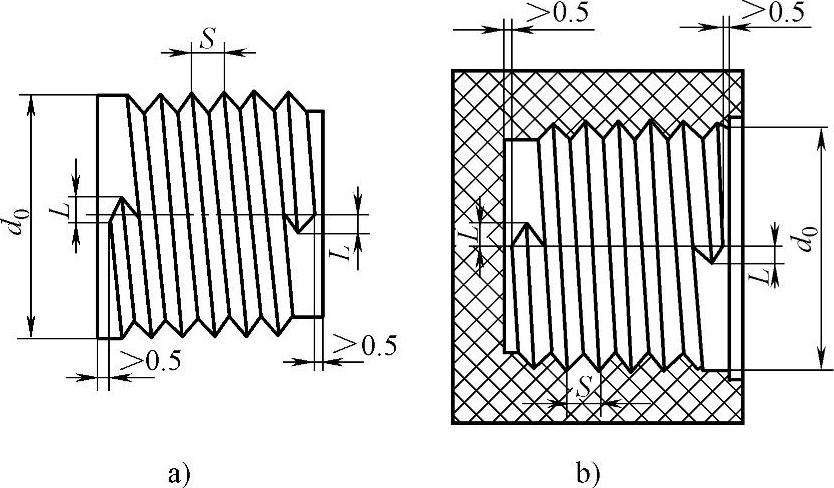

2)塑料内、外螺纹的结构尺寸如图19-43所示。

图19-42 塑料内螺纹结构(https://www.xing528.com)

a)螺纹不通孔 b)螺纹通孔

图19-43 塑料内、外螺纹结构尺寸

a)外螺纹 b)内螺纹

为了增加螺纹的强度,防止塑料件上螺孔的最外圈螺纹崩裂或变形,在螺纹入口端设计一个无螺纹的、高度大于0.5mm的台阶孔,该孔还可对螺纹的配合起引导作用。螺纹的末端也不宜延长到与垂直底面相接,一般也应有大于0.5mm的一段不设计出螺纹。同样,塑料件上外螺纹始端与末端也应如此。螺纹的始端和末端均不应突然开始和结束,而应有过渡部分L,借以保证螺纹始末的强度。塑料内、外螺纹始末段的尺寸见表19-37。

表19-37 塑料内、外螺纹始末段的尺寸 (单位:mm)

3)塑料螺纹配合长度小于12mm,螺纹段脱模斜度为1/25~1/15。

4)螺孔孔边距大于螺纹外径的1.5倍,同时应大于螺孔所在制品壁厚的1/2;螺孔间距应大于螺孔大径的0.75倍,同时应大于制品壁厚的1/2。

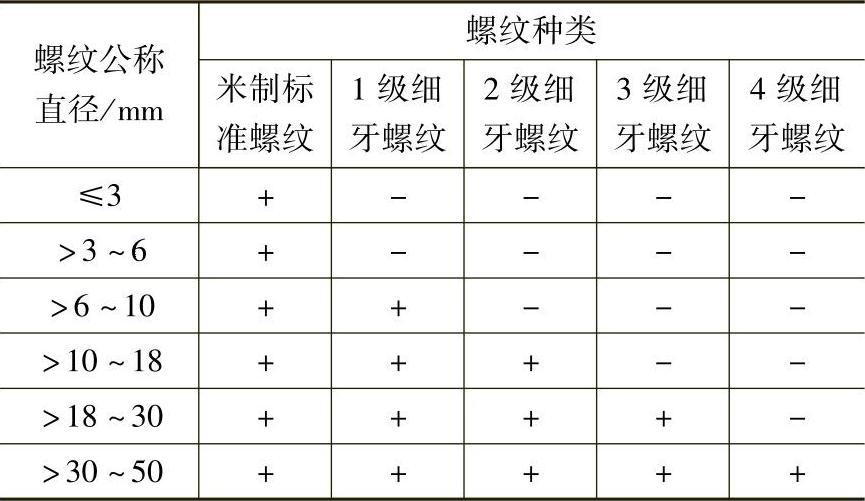

5)内螺纹螺距小于0.75mm时应采用丝锥攻螺纹的方法加工或制作成双头或三头螺纹,以缩短拧出型芯时间,加强螺牙的强度。增强热固性塑料螺纹的螺距尽量不小于0.75mm,如果必须采用细牙螺纹,应按表19-38选择。因为纤维或布基填料制品的螺牙尖端常被强度不高的纯树脂所填充,所以容易崩裂。表19-38中符号“+”为建议采用的螺纹,符号“-”为不希望选用的螺纹。

表19-38 螺纹选用范围

6)为了使螺纹回转并顺利脱模,应当在螺纹制品的适当部位设计止转部分,止转部分的形式有花纹、图案、内外四方和六方形、端面及内外沟槽等。

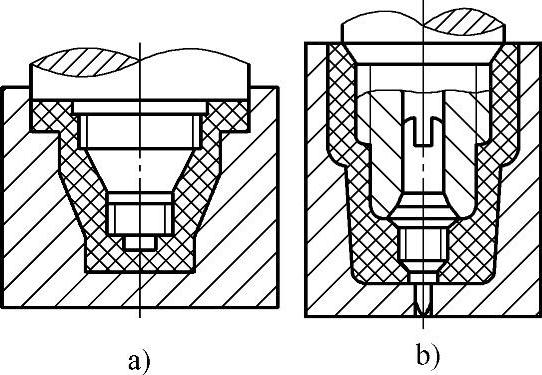

7)同一制品上一处有多段螺纹时,各段螺纹的螺距和旋向应相同,以便于脱模,如图19-44a所示为同一孔中的两段螺纹旋向和螺距均相同,用一个螺纹型芯成型,模具结构简单。图19-44b所示为在同一孔中的两段螺纹旋向不同,或螺距不同,需用组合螺纹型芯成型,并需两次脱模,使结构复杂化。

图19-44 多段螺纹型芯结构

a)合理结构 b)不合理结构

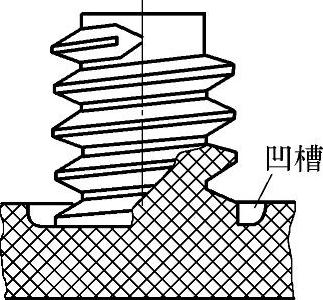

8)图19-45所示为经模塑成型的两制品,由成型内和外螺纹装配连接时,若要求两制品的连接面完全接触,外螺纹末端应增加凹槽,并使末端无螺纹的圆柱段位于凹槽之中。

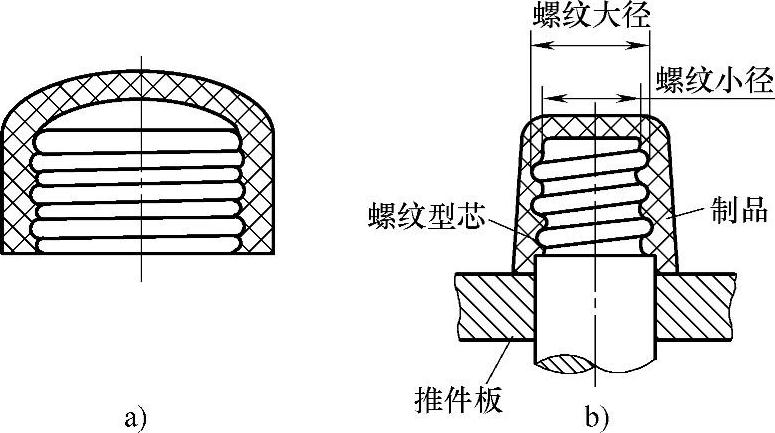

9)图19-46所示为内螺纹强脱模结构。图19-46a所示为软塑料瓶内螺纹,螺纹为圆形或梯形截面,断面较浅,配合精度较低;图19-46b所示为利用推板强脱模结构,脱出螺纹制品时,其螺纹部分塑料发生拉伸变形,若拉伸应变率超过塑料容许值,强制推出会损坏制品。

图19-45 外螺纹根部凹槽

图19-46 内螺纹强脱模结构

10)图19-47所示为用对开瓣合式模具成型外螺纹方法,其脱模快捷,但精度差,分型面处易出飞边,去除困难,影响配合。

图19-47 用对开瓣合式模具成型外螺纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。