磨削加工是使用高速旋转的砂轮,通过砂轮表面众多磨粒对工件表面的切削、耕犁、滑擦等共同作用,在工件表面去除一层材料,获得要求的尺寸精度、形状精度和表面质量的加工方法。在磨削过程中,砂轮高速旋转,在一定的磨削深度和工作台进给速度下在工件表面去除一层材料;砂轮表面随机分布的众多磨粒在极短的瞬时与工件材料产生干涉作用,对接触区工件材料造成复杂的应力、应变、摩擦和传热效果,直接影响磨削力、比磨削能等宏观输出,并进而影响磨削区生成的总热量、热流分布、热分配、工件表层的磨削温度分布以及砂轮磨损状况,从而影响实际的磨削效果。在不同的磨削参数(砂轮磨削速度、磨削深度、工作台进给速度)、砂轮(包括砂轮磨粒种类、粒度、密度、结合剂类型、砂轮硬度或气孔率、砂轮修整以及磨损情况等)以及磨削液供给(磨削液种类、喷嘴设计、供给压力、流量等)条件下,磨削区的传热条件极其复杂,影响因素众多,因而成熟稳定的磨削工艺的热设计与应用取决于多方面条件。完整可靠的磨削热分析理论与技术方法,是实现可靠磨削工艺设计的重要工具。

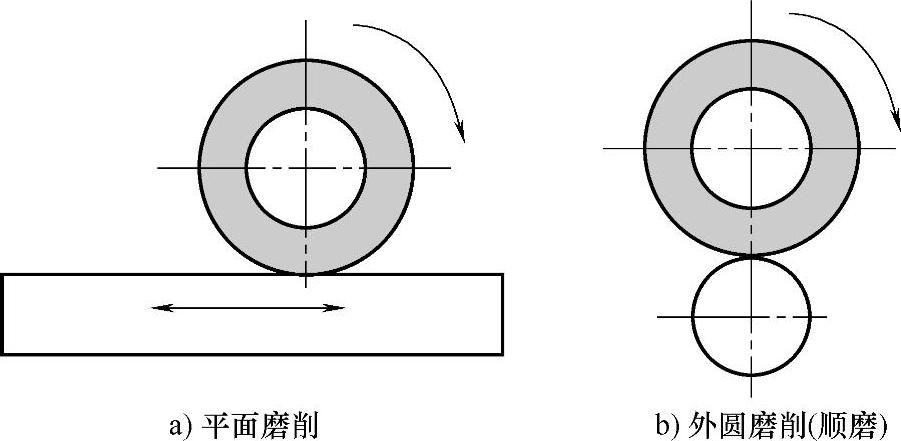

从传统加工方法来说,磨削属于一种精密加工的方法,工件在经过铣削、车削等粗加工和半精加工工序后,一般还需经过磨削工序以达到较高的尺寸精度、几何精度和表面质量要求。近年来,随着磨削理论尤其是磨削传热理论的发展和对磨削加工机制理解的不断深入,加之硬件技术包括超硬磨料技术以及高速和超高速、大功率、高刚度磨削装备研制水平的提高,高效深切磨削技术(High Efficiency Deep Grinding,HEDG)得到了极大发展,并在国内外工业界获得了成功应用[1-18]。在高效深切磨削中,砂轮线速度一般在150~200m/s之间,磨削深度可达5~30mm。极高的砂轮速度、大切深结合较高的工作台进给速度(10~50m/min),使磨削区传热机制较之传统磨削方式发生根本性转变,加工表面温度可显著低于砂轮与工件接触区温度,并且80%~90%的磨削热可被磨屑带走[10,12,18]。HEDG的热设计一方面可极大提高磨削效率,同时可有效降低磨削表面温度,有利于控制表面热损伤,获得良好的表面完整性。传统精密磨削(浅磨)示意图如图1-1所示。

图1-1 传统精密磨削(浅磨)示意图

对于金属材料的磨削加工,一般认为磨粒对接触区材料存在切削(Cutting)、耕犁(Plowing)、滑擦(Sliding)等三种作用机制[19]。国内外学者从不同角度对这一问题进行了多方面的理论和试验研究。张幼祯[20]在《金属切削理论》一书中引用R.S.哈恩和R.P.林赛等人的研究结果,通过磨削试验得出了单位切削宽度的磨削力F′n与磨削深度ap之间的关系[20],阐明了临界磨削力与切削、耕犁、滑擦三阶段的联系。其研究表明,切削、耕犁、滑擦三个磨削阶段与磨粒的切削厚度ag有关,在临界切削厚度agmin以下,磨削刃只在工件表面滑擦,而不形成切屑。K.斯蒂芬斯(K.Steffens)和W.凯尼格(W.Koenig)应用平面滑移线场理论,建立了描述单颗粒切入工件材料过程的滑移线场模型[21,22]。其分析表明,磨粒在刚接触工件材料时,只引起摩擦和弹性变形,接着是单纯的耕犁作用,在切削刃下近乎圆形的区域内存在着塑性变形;在达到临界磨削厚度后同时发生耕犁和切屑的形成。此外,W.洛茨(W.Lortz)等用分析理论格子变形的方法,对磨削区材料瞬时自由流动进行了研究,指出在邻近死区的速度不连续滑移线附近,产生薄层的金属剧烈变形,并导致材料局部硬化,在磨粒切削刃的正下方,除极薄一层金属材料外,其余部分无塑性变形[23]。S.马尔金(S.Malkin)结合他本人和其他学者的研究工作,系统考察和论述了在实际磨削条件下磨粒的不同作用机制对磨削力、比磨削能等磨削输出的影响[19,24,25,26]。(https://www.xing528.com)

磨粒在磨具上排列的间距和高低都是随机分布的,磨粒是一个多面体,其每个棱角都可看作是一个切削刃,顶尖角大致为90°~120°,尖端是半径为几微米至几十微米的圆弧。经精细修整的磨具,其磨粒表面会形成一些微小的切削刃,称为微刃。磨粒在磨削时有较大的负前角,其平均值为-60°左右。磨粒的切削过程可分三个阶段:①滑擦阶段:磨粒开始挤入工件,滑擦而过,工件表面产生弹性变形而无切屑;②耕犁阶段:磨粒挤入深度加大,工件产生塑性变形,耕犁成沟槽,磨粒两侧和前端堆高隆起;③切削阶段:切入深度继续增大,温度达到或超过工件材料的临界温度,部分工件材料明显地沿剪切面滑移而形成磨屑。根据条件不同,磨粒的切削过程的三个阶段可以全部存在,也可以部分存在。磨屑的形状有带状、挤裂状和熔融的球状等,可据此分析各主要工艺参数、砂轮特性、冷却润滑条件和磨料的性能等对磨削过程的影响,从而寻求提高磨削表面质量和磨削效率的措施。在超高速高效磨床上进行外圆深切磨削如图1-2所示。

图1-2 在超高速高效磨床上进行外圆深切磨削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。