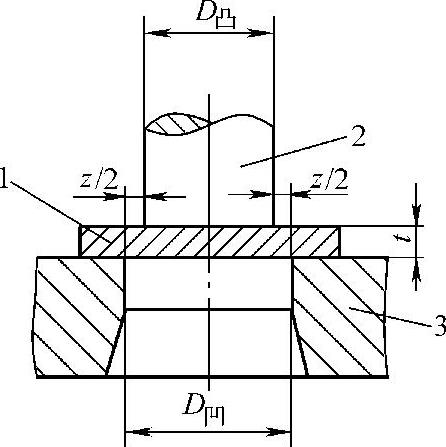

冲裁间隙指冲模凸、凹模刃口间隙的距离,即凸、凹模工作部位尺寸之差,如图2-3所示。

Z=D凹-D凸

式中 Z——冲裁双面间隙(mm);

D凹——凹模刃口尺寸(mm);

D凸——凸模刃口尺寸(mm)。

通常所指的冲模间隙是凸、凹模侧壁之间的间隙,即侧面间隙。单侧间隙称为单面间隙,两侧间隙称为双面间隙。在无特殊说明的情况下,一般都指双面间隙,用Z表示。

冲裁间隙是冲压工艺和模具设计中的重要参数,它直接影响到冲裁件的质量、模具使用寿命和冲压力的消耗。因此,在设计与制造冲模时,应进行合理的选用。

1.冲裁间隙的类型

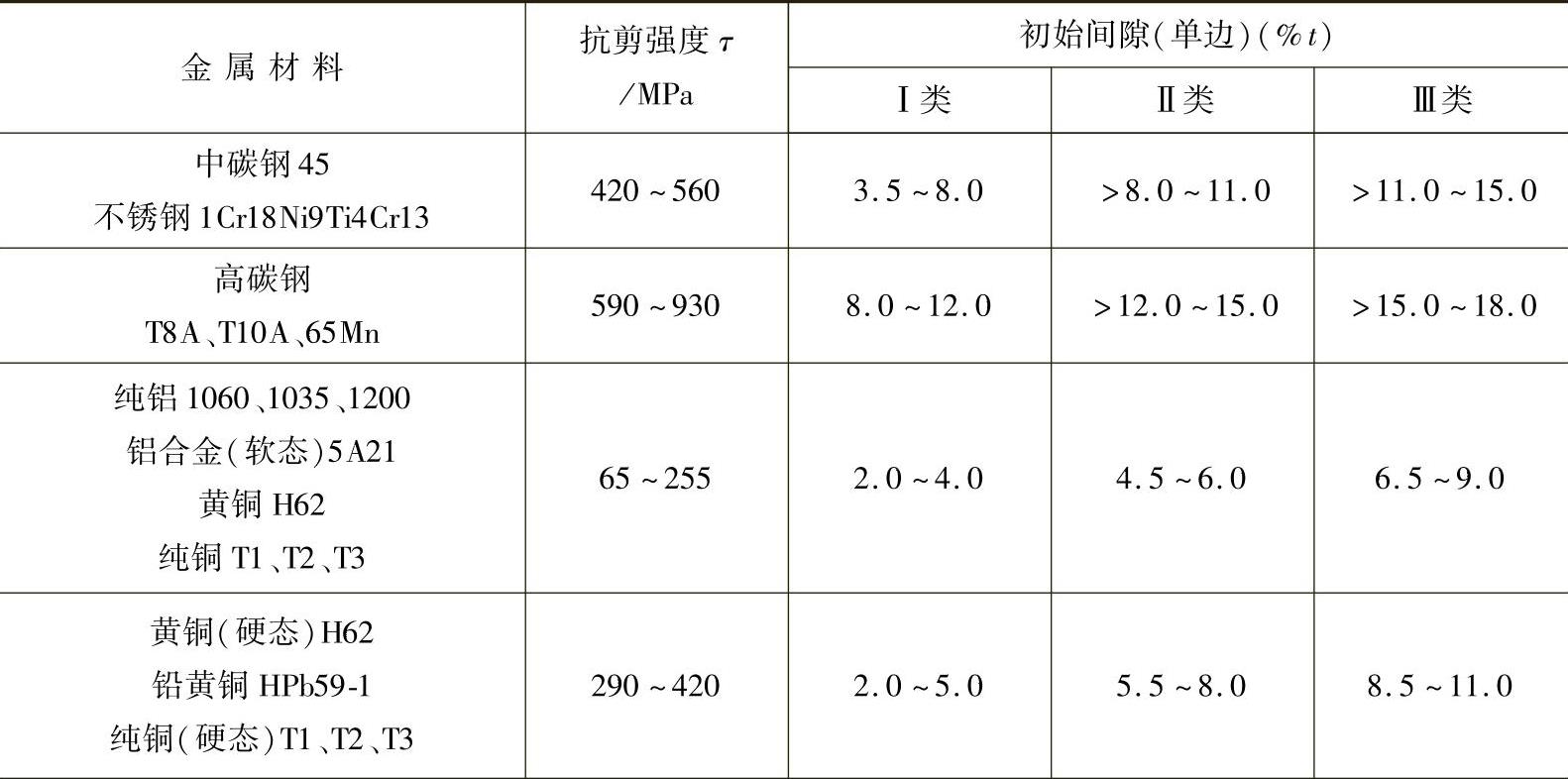

国家标准冲裁间隙GB/T16743—2010规定,根据冲裁件尺寸精度、剪切面质量、模具寿命和力能消耗等因素,将金属材料冲裁间隙分为如下三种类型:

Ⅰ类(小间隙):适用于断面质量、尺寸精度要求较高(光亮带高度为35%~55%材料厚度t,毛刺一般)的冲裁件,一般冲模寿命较短。

Ⅱ类(中等间隙):适用于断面质量、尺寸精度一般(光亮带高度为25%~40%材料厚度t,毛刺要求小)以及需继续塑性变形的冲裁件或需弯曲、拉深、成形的毛坯件。

Ⅲ类(大间隙):适用于断面质量,尺寸精度要求不高(光亮带高度为15%~25%材料厚度t,毛刺一般)的冲裁件,一般冲模寿命较长。

表2-19列出了各金属材料的三类间隙,供选用时参考。

图2-3 冲裁间隙

1—冲裁板料 2—凸模 3—凹模

表2-19 金属材料冲裁间隙值

(续)

注:t—材料厚度(mm)。

2.冲裁间隙选用原则

在设计冲裁模选用冲裁间隙时,应在保证冲裁件尺寸精度和满足剪切断面质量要求的前提下,根据模具寿命、模具结构、冲裁件尺寸和形状、生产条件等因素,综合分析后确定。其选择基本原则应该是根据生产实际的不同使用要求应“按件取隙",即在合理的间隙范围内选取。一般取Zmin为初始间隙,即使冲模在使用一段时间被磨损后间隙被加大也能在合理的间隙范围内,同样能保持满意的冲裁效果。

在设计冲裁模时,选用凸、凹模的间隙值应注意以下几方面:

1)当冲裁件的断面质量没有特殊要求时,在间隙允许范围内取较大间隙是有利的,这样不但可以延长冲模的使用寿命,而且冲裁力、卸料力、顶件力都有所降低,采用的冲压设备吨位也小,能降低冲压件的成本。但过大间隙会使零件产生弯曲变形,因此在模具设计时,最好采用弹性卸料装置。

2)对于零件断面质量要求较高时,在间隙允许的范围内,最好采用较小的间隙值。尽管模具寿命有所降低,但零件以断面光亮度较宽,断面与板面垂直度较好,毛刺与塌角及弯曲变形都很小。

3)在同样的条件下,冲孔的间隙要比落料的间隙选大一些为好。在冲小孔时(d﹤t),凸模易折断,间隙应比理论值取得大些,但在设计模具时,应采取措施,以防止废料的增加。

4)当冲裁凹模采用斜刃口时,在选用间隙时应比直刃口小些。若冲模采用弹性卸料装置,则间隙可比固定板刚性卸料时大些。

5)在高速冲压时,凸、凹模易发热,故间隙应取大些,当速度超过200次/min时,间隙应增大10%左右。

6)冲压硅钢片时,随含硅量的增加,间隙应适当加大。而若采用硬质合金冲模时,其间隙应比普通钢质冲模加大30%左右。

7)当压力机吨位较小时,可采用较大的冲裁间隙。

8)当冲裁材料厚度小于0.3mm时,可不用间隙,而直接将淬硬的凸模或凹模,在第一次冲裁时,直接在未淬硬的凹模或凸模刃部冲出间隙后再淬硬。

9)对需攻螺纹的孔,间隙应取小些。在实际生产中,很难准确确定一个间隙值能使冲压件的断面质量、尺寸精度、模具寿命、设备的力能消耗等诸因素均处在绝对合理的状态。因此,设计时,只能根据产品的特点和生产实际,选择一个相对合理的间隙值,以保证冲压生产的基本需要。

3.冲裁间隙选取方向

落料时,应以凹模尺寸为基准。其间隙可取在以减少凸模尺寸的方向上,即(https://www.xing528.com)

D凸=D凹-Z

冲孔时,应以凸模尺寸为基准。其间隙可取在以加大凹模尺寸的方向上,即

d凹=d凸+Z

式中 D凸、D凹——分别为落料时凸、凹模尺寸(mm);

d凹、d凸——分别为冲孔时凹、凸模尺寸(mm);

Z——冲裁间隙(双面)(mm)。

在同等条件下,冲孔间隙应比落料间隙选取大一些为好。

4.间隙的选用方法

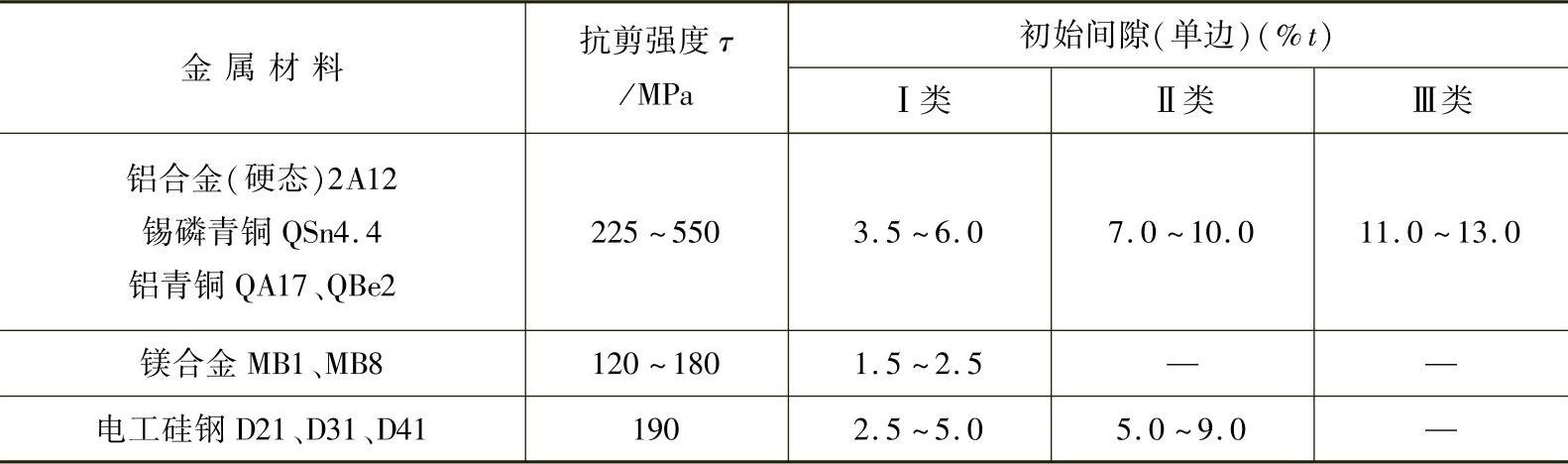

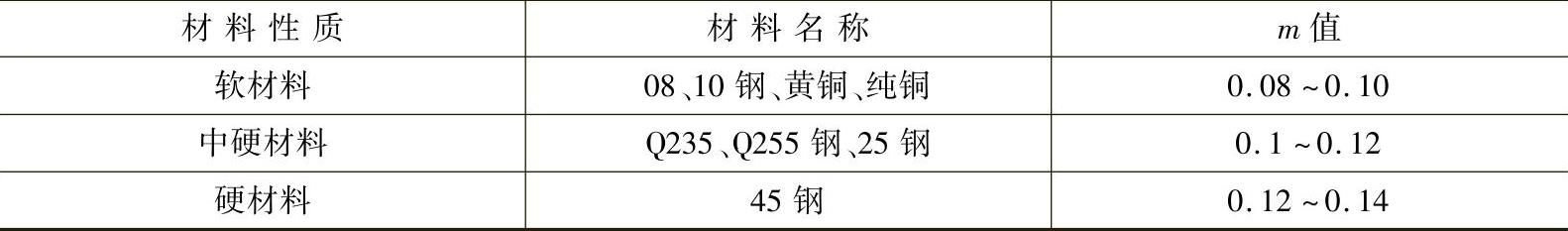

(1)计算法选取间隙

在选用冲裁间隙时应针对冲裁件技术要求、使用特点和特定的生产条件等因素,首先确定拟采用间隙的类别(表2-19Ⅰ、Ⅱ、Ⅲ类),然后按表2-19选取该类间隙的比值,按下式计算间隙数值:

Z=m·t

式中 Z——冲裁间隙(mm);

t——材料厚度(mm);

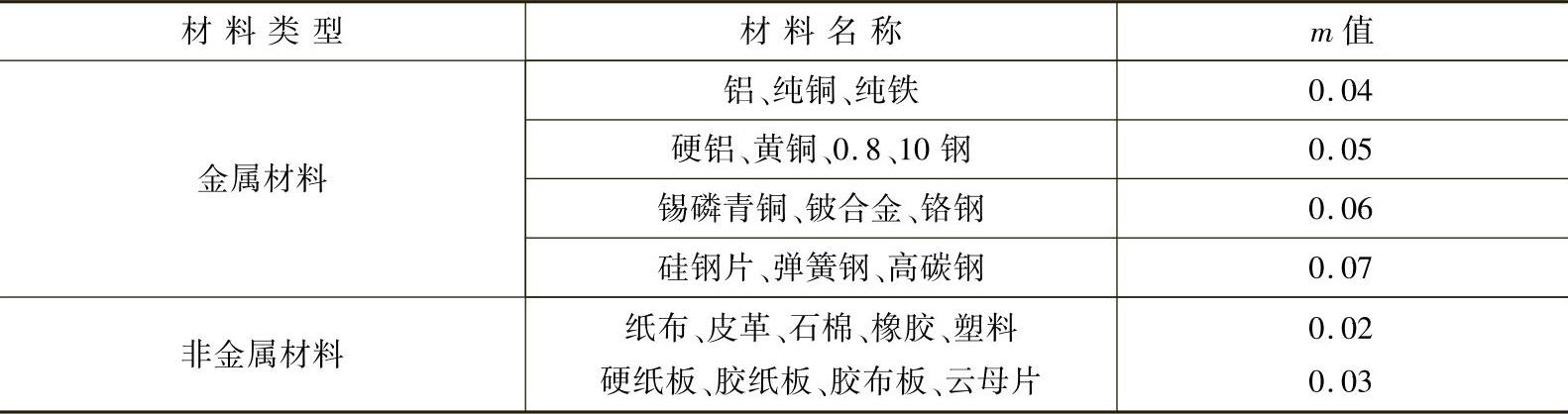

m——系数。其值可按表2-20、2-21选取。

表2-20 机械制造及汽车、拖拉机行业用m值

表2-21 电器仪表行业用m值

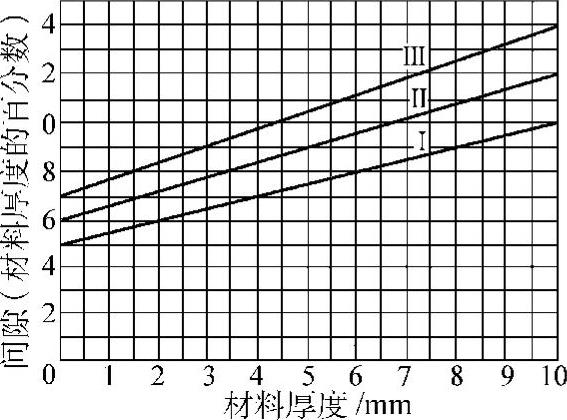

(2)用图线法确定间隙

在确定间隙时,也可采用图2-4所示的冲裁模间隙曲线中查取。如在确定冲裁t=2mm厚10钢板的间隙时,可在图中的横坐标线上找到2mm位置,再垂直向上找出代表10钢Ⅰ线的交点,向左其纵坐标对应的数值为6,则间隙为6%的材料厚度,因此间隙值即为:2×6%=0.12mm。

图2-4 冲裁间隙曲线

Ⅰ线—软钢(10、20、25钢板) Ⅱ线—中硬钢(45)或铝黄铜 Ⅲ线—硬钢

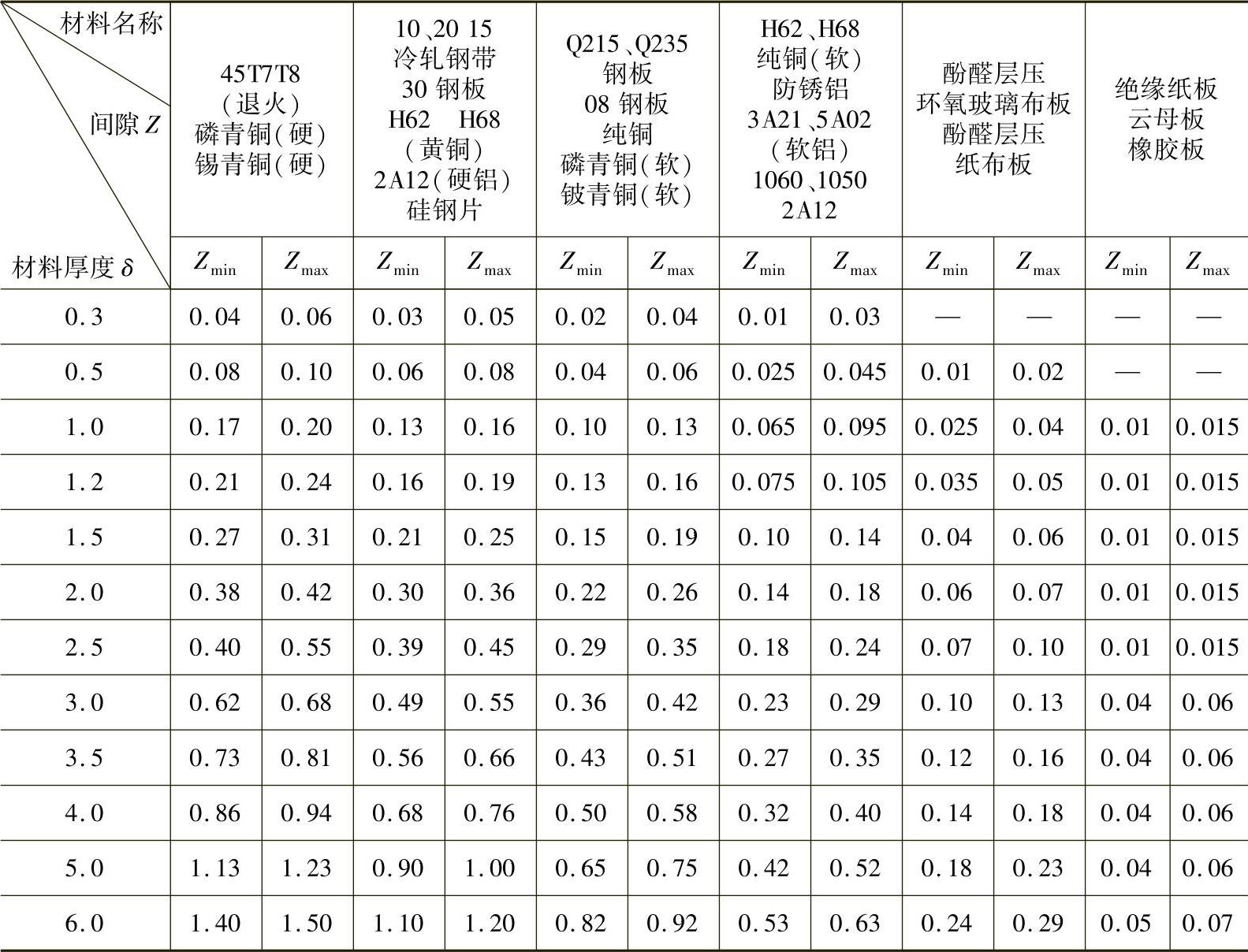

(3)用查表法确定间隙

利用查表法确定间隙,参见表2-22。

表2-22 落料、冲孔模刃口始用间隙 (单位:mm)

注:Zmin—最小合理间隙;Zmax—最大合理间隙。

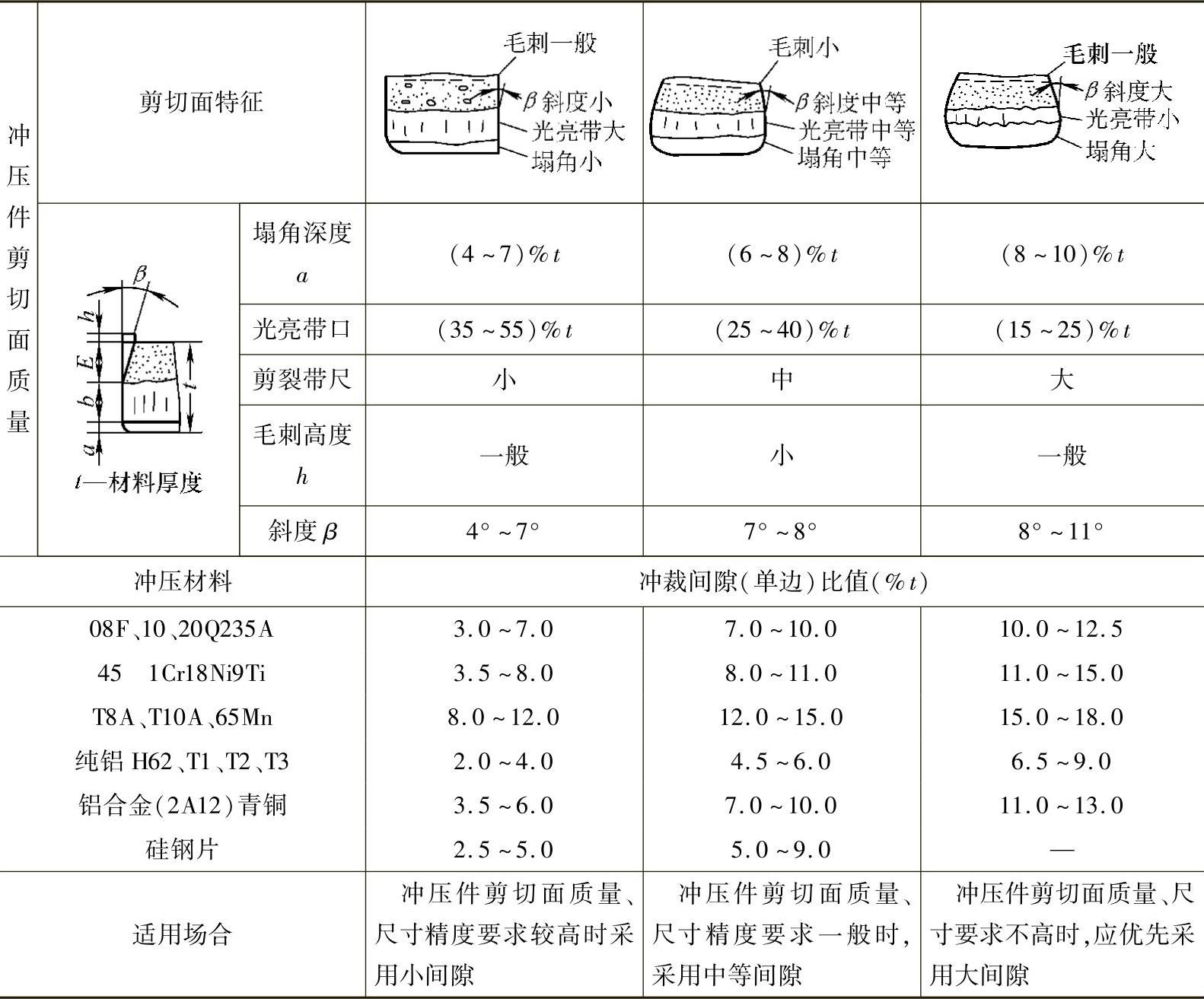

(4)根据冲裁件断面质量选择冲裁间隙

根据冲裁件断面质量要求选择冲裁间隙的方法见表2-23。

表2-23 冲裁间隙(单边)比值(t%)

注:此表适用于厚度t﹤10mm的制品零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。