凸凹模是复合模中的关键部件。如在落料—冲孔复合模中,其凸凹模的外缘作为落料凸模而内孔又作为冲孔凹模,即一个零件同时起着两种性质不同的作用,内外均会受冲压时的冲击力影响。故在设计,不但要注意尺寸公差的计算与选择,更要注意其结构形式及强度,以保证其耐用度。

1.凸凹模壁厚与孔壁间距确定

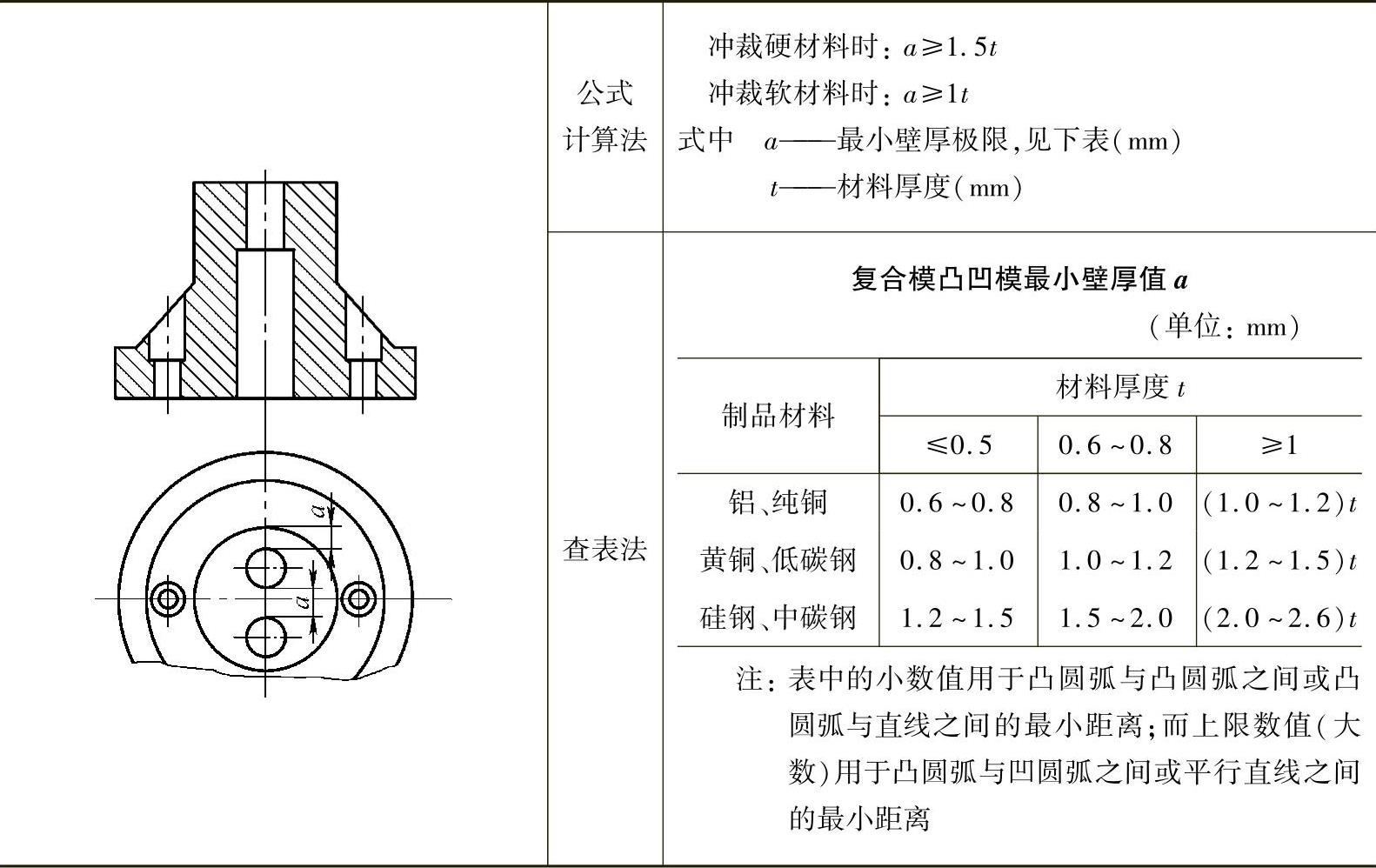

在设计凸凹模时,其壁厚与孔壁间距a值可参见表2-113确定:

2.结构形式选择

冲孔落料复合模的凸凹模,其刃口平面与冲压件形状、尺寸相同。在设计时,外缘尺寸按落料凸模、内孔按冲孔凹模依据前述单工序凸、凹模尺寸计算及间隙选择方法进行。但为了增加凸凹模的强度和减少内孔冲孔废料对其形成的张力,在结构设计时应注意:

1)在凸凹模有效刃口以下应适当增加孔壁壁厚,以增加其强度,延长其使用寿命,如表图2-113所示的凸凹模结构。

表2-113 凸凹模壁厚与孔壁间距确定

(https://www.xing528.com)

(https://www.xing528.com)

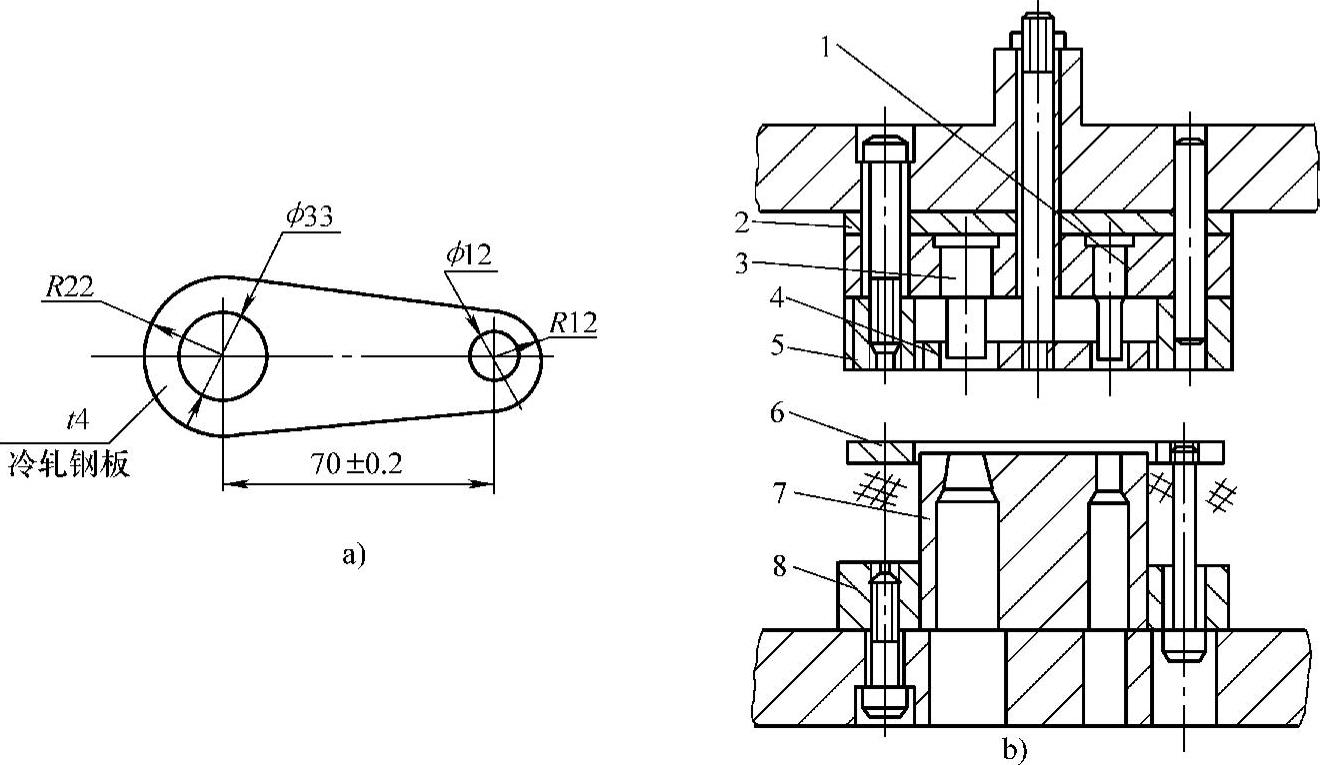

2)采用二次冲裁法,以延长凸凹模的使用寿命。如图2-27a所示的冲压件,其孔冲制壁厚小于1.5t,可采用图2-27b所示的二次冲裁法模具进行冲压。即先落料后冲孔,使凹模5与冲孔凸模3相距一段高度(h=3/4t)。这样,当落料时,凸凹模7外部刃口进入板厚3/4时,板料已将凸凹模包容,对凸凹模产生预应力再进行冲孔,减少了

图2-27 二次冲裁复合模

1—凸模固定板 2—垫板 3—冲孔凸模 4—推料器 5—凹模 6—卸料板 7—凸凹模 8—凸凹模固定板

同时冲孔落料的压应力。其次,凸凹模刃口采用锥度刃口形式(锥度30′),使得压应力也适当减小,而使得凸凹模不致于强度减弱而过早的损坏。

此外,为确保凸凹模强度,还应注意凸凹模材料的选用以及采取将废料采用反向顶出等措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。