额定电压最高达13.8kV的笼型电动机的成型绕组定子现在由于需要调速而采用逆变器供电。最常见的逆变器类型是电压源脉宽调制驱动(PWM)逆变器。这种逆变器使用上升沿时间很短的电子开关器件(IGBT和ICBT),这些器件开关的频率为几千赫兹。正如在第8.9和8.10节中将要详细讨论的那样,当源自逆变器的脉冲沿着电缆从逆变器传输至电动机定子绕组上时,上升沿时间极短的脉冲由于传输线效应(反射)会产生高达原电压数值两倍的脉冲电压[27,28]。其结果就是采用逆变器馈电的定子绕组,在相同的额定运行电压(有效值)下,其运行峰值电压要比正弦交流电源供电的电动机高得多。而导致电气击穿和PD的是电压峰值(不是均方根值或有效值),从而在线圈上没有半导体涂层的情况下,在铁心和线圈表面之间的空气间隙上,其电场强度很可能达到临界场强3kV/mm。因而,采用电压源PWM逆变器供电运转的大多数额定电压为3.3kV和4.1kV的电动机,应在线圈槽部段施加半导体涂层。

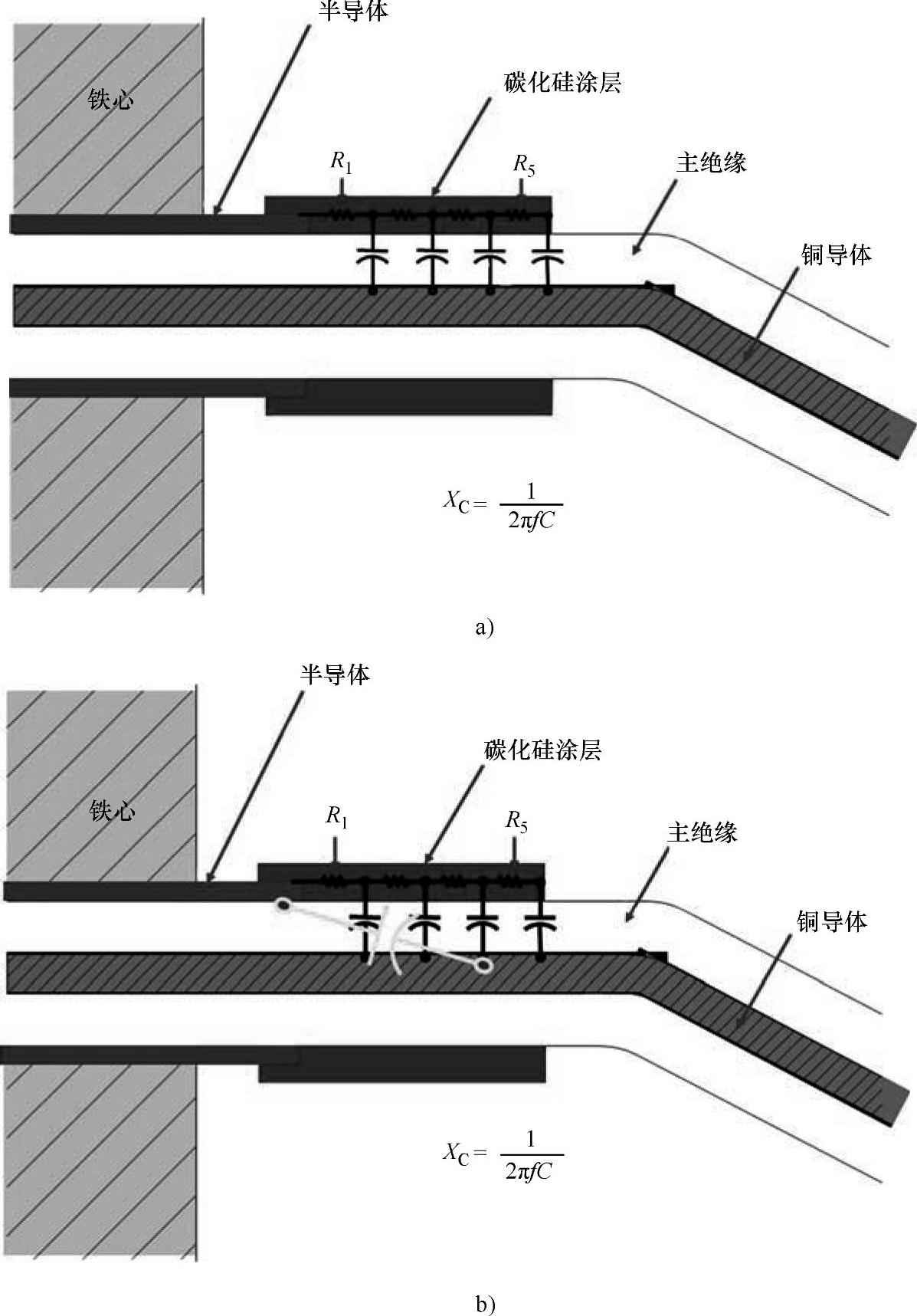

通常,采用电压源PWM逆变器馈电的定子绕组还需要对其碳化硅涂层进行一些修正。较高频率的电流,无论该高频是源自逆变器的开关频率,还是源自脉冲较短的上升沿(其等效傅里叶频率高达1MHz),大大增加了流过主绝缘的电容电流。考虑低限情况,开关频率为2kHz的逆变器所产生的电容电流,为60Hz电机的2000/60倍,也就是约为33倍。较大的电流流过碳化硅涂层时(见图1.14a),大大增加了碳化硅的I2R发热。测量表明,如果采用本该用于50/60Hz电机上的传统碳化硅涂层,其I2R损耗会使涂层的局部温度增加40℃甚至更高[27-29]。为了降低温升,这种情况下的碳化硅涂层的设计,必须比50/60Hz定子上使用的涂层具有低得多的电阻。

图 1.14(https://www.xing528.com)

a)主绝缘电容和碳化硅涂层的模型,在半导体涂层末端,用于50/60Hz时将产生一个均匀的轴向电场 b)逆变器供电的绕组模型,(数千赫兹情况下)主绝缘容抗比半导体涂层阻抗和碳化硅涂层阻抗低很多

大大降低的电阻还用来保证电容电流实际流过碳化硅。Sharifi指出[28],使用分析技术和热成像仪的研究表明,对于为50/60Hz电机设计的PD抑制涂层来说,其半导体涂层和碳化硅电阻相对于主绝缘的容抗来说太大,以致多数电容电流被直接分流进入定子铁心(见图1.14b)。因而,涂层会迅速劣化,产生表面PD(和臭氧)。Wheeler建议[29],碳化硅涂层上沿着涂层长度方向上的电压应小于600V/mm。从而,不仅定子设计必须采用低阻值的碳化硅材料,而且还应该使出槽口处半导体涂层也要采用比50/60Hz电机低的电阻值。电机设计者采用了很多新方法保证PD抑制涂层发挥功效,而不会导致太高的局部温升。这些新方法包括,在出槽口处应用极低阻值的半导体涂层、使用较低阻值的碳化硅涂层、在靠近或远离半导体交界面处的碳化硅涂层采用完全不同的特性、采用金属氧化物等非线性材料替代碳化硅、在半导体涂层和PD抑制涂层之间采用多级连接以减小接缝处的电阻等。目前,在PWM电压源逆变器馈电的电动机上设计PD抑制涂层的最优方法还不甚明了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。