第3章介绍了绝缘材料和绝缘结构的发展历史,重点讨论了定子成型绕组线棒和线圈的绝缘结构,回顾了定子绕组绝缘结构从取材于天然的沥青云母剥片复合材料到现代的热固化聚酯和环氧云母纸绝缘的发展过程。虽然新的定子已经不再使用第3章中所介绍的沥青云母剥片制造线圈绝缘,但仍有很多在役机组还在使用这种绝缘,并且可能还将运行几十年。

第3章讲述了已有的制造体系和工艺对选择新材料产生的影响。沿用至今的4种主要的绝缘制造工艺,在广泛应用中形成和统一了定子成型绕组的绝缘结构。这4种工艺是:

1)单个线圈和线棒的真空压力浸渍(VPI)。

2)整个定子的整体真空压力浸渍(GVPI)。

3)多胶绝缘带(B阶段)制作的液压模制成型单个线圈和线棒。此处,术语B阶段是指云母纸带中的聚酯或环氧仅部分固化。

4)单个线圈和线棒的压力固化,依然采用多胶绝缘带。

有时也同时使用上述方法中的几种。绝缘可按照黏结树脂(通常是环氧或聚酯)含有溶剂的多少来分类,分别为多溶剂、少溶剂型和无溶剂型,还可按照树脂的化学性质进行分类。

目前电机制造商在选择绝缘结构时,主要考虑以下4个基本因素:

1)相同的基本绝缘结构其早期版本显示良好的运行实践效果。

2)使用的材料可以在市场上购得。

3)相对低的原材料价格及加工工艺成本,以利于提高电机销售市场的竞争力。

4)考虑各绝缘结构和工艺的设计优点和局限性,以求发电机或电动机能够满足期望寿命和经济运行的要求。

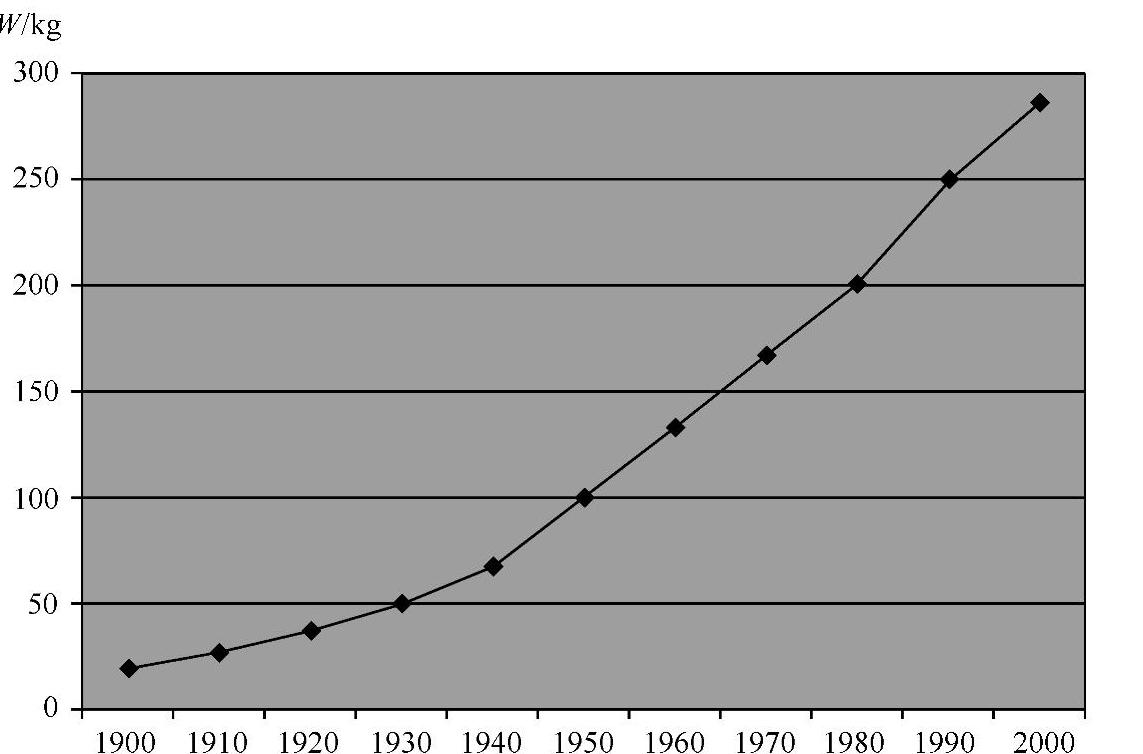

Glew绘制的图4.1表明电机单位重量对应的输出功率在随时间逐年增加[1]。显然,这些年来相同功率的电动机和发电机重量和尺寸始终在逐步缩减。20世纪中叶,得益于迅速崛起的高分子聚合材料,开发出了性能更优的定子线圈绝缘结构,尤其是可运行于更高的温度。这一时期,通过深入的实验室工作开发出的绝缘结构,在全世界范围内迅速推广。从20世纪80年代初开始,很难再通过深入挖掘绝缘性能的潜力来大幅提升电机的性能,取而代之的是从改进制造方法入手,以更小的加工误差、优化应力计算的方式来减小材料的“安全裕度”,从而也实现增加输出功率与单位重量比的效果。(https://www.xing528.com)

图4.1 旋转电机每千克重量输出功率与制造年份关系曲线(来源:本章参考文献[1])

与20世纪70年代之前的绝缘材料不同,现在的绝缘结构通常不会因热分级问题对电机设计者造成限制。对于大型电机,若超过绝缘热等级155(F级)再继续提高运行温度,会给电机的其他部件带来问题,如轴承和油密封(氢冷发电机)很难在更高的温度下运行。此外,如果绕组温度更热的话,转子、定子铁心和机座的热膨胀也会更大,以致很难与这种高温绕组相适配。

在电机绕组设计中,目前普遍采用的提高电动机和发电机单位重量功率密度的另外两个重要参数,是增加主绝缘的电气强度和热传导系数。两个参数中任一参数的提高都可使设计者在不改变机座和重量的情况下提高电机的额定容量,或是保持容量不变而使用更小更便宜的机座。因此,提高电气强度和热传导系数目前成为定子线圈绝缘结构(见第4.3节)采用新材料和新工艺的主要推动力。

另一个改进绝缘的动力是由于燃气轮发电机以及燃气-蒸汽联合循环发电机组市场需求的增长。对于这种机组,许多用户倾向于采用结构简单、基建周期短的空气冷却发电机。为了迎合对空气冷却发电机的需求,又因发电机定子机座体积巨大而对发电机制造和运输形成了新的挑战。由于发电机市场的竞争很为激烈,商业利益驱使制造厂去改进绝缘结构和制造工艺以赢得市场份额。

电动机定子绝缘结构改变的另外一个原因是逆变器馈电驱动(IFD)电动机的电压等级和容量的提高。用于天然气液化的压缩机和其他工艺过程的电动机容量已达到65MW,电压达到了15kV。这些电动机由电压源馈电的PWM变频器驱动,定子绕组的绝缘要承受较高的脉冲电压。制造商和标准化组织(见第2.4.3节)目前正在努力创新,以确保这些电机在更高的绝缘电气强度下能可靠工作。

20世纪70年代末,原提供聚酯和树脂材料的大型化学品供应商们,从生产绝缘结构组件转而为航空工业开发高技术复合材料。这是因为,改进的高价材料在该领域存在潜在的巨大市场和需求生机,可以为他们提供新的高额利润的机会。从材料供应的角度来说,近年来有“绿色”绝缘体系的需求,即要求绝缘产品在生产过程中几乎没有任何挥发物,同时在电机到寿命期限以后对材料的处置也几乎不会影响大气环境。

由于上述背景,近年来制造商只是对它们的定子绝缘结构进行了逐步的改进,但并没有命名为新绝缘结构或更换商标名。改进的举措主要是降低原材料的造价、更换不能保证供货或已转产的供货商,通常还将含溶剂的树脂更换为极低溶剂含量或无溶剂的树脂,以减少空气污染并降低排污费用。同时,还采用了一些能确保绝缘电气性能更优异的新技术。有时,材料供货商的原材料做了些许改变或工艺细节有些变化,他们习惯上还认为是同样的产品,但这些变化有时会引起不同的树脂反应,甚至会颠覆了制造厂精心设计的工艺方法,最终使生产出的绝缘其物理特性和电气特性面目全非。

目前的几种主要绝缘结构,由于成功的实践应用使得大多数旋转电机制造商停止或极大地减少了对绝缘材料的研发工作,包括大幅减少试验设备和相关技术人员[2],在研发新的绝缘结构方面则更加依赖综合性的绝缘材料供应商。这些供应商可以结合几个电机制造商的需求,把新材料的研发成本分摊给多个制造厂,这也增强了他们自身在市场中的稳固地位。

为提高绝缘结构的性能而采用新的绝缘材料,还需要根据材料的特点来制定全新的或有重大改进的制造工艺。2012年之前,几个主要的绝缘供应商都一直为用户提供完整的绝缘结构服务,包括基本的工艺操作秘密。对小的OEM和多数电机修理厂商,供应商也提供绝缘材料和其他可接受的材料,以及工艺规范等全套所需产品和技术。最终的绝缘结构可能仍然使用材料供应商的商标名称,如Von Roll“Samicatherm”。较大的OEM还与绝缘供应商共同优化材料和工艺,以期获得全新或改进的绝缘结构。

本章综述了定子散嵌线圈和成型线圈的现状和工艺,介绍了目前已经商品化的几种主要的成型线圈和线棒绝缘结构的已知的特性,同时也对某些新近的技术进展进行了综述。附录B给出了定子绝缘结构的一些附加的详细信息。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。