实际工作中,操作者往往根据被加工零件尺寸公差和几何公差要求的不同而采取不同的检验和测量方式,主要包括以下三种。

1.通过元件的自身尺寸精度保证装配尺寸和几何公差

组合夹具在组装前,通过对装配尺寸进行分析和计算,预先测量并筛选将要使用的组合夹具元件,通过元件的自身尺寸精度来保证装配尺寸和几何公差。组装组合夹具时,根据计算结果选用元件,并对所选用的各种元件逐一进行测量,然后进行装配。最后对组装完成的组合夹具,可以用游标卡尺和检验销棒直接测量获得定位尺寸以及被加工部位之间的尺寸。用此种方法组装后的组合夹具尺寸精度较低,适用于精度要求不高的组合夹具。

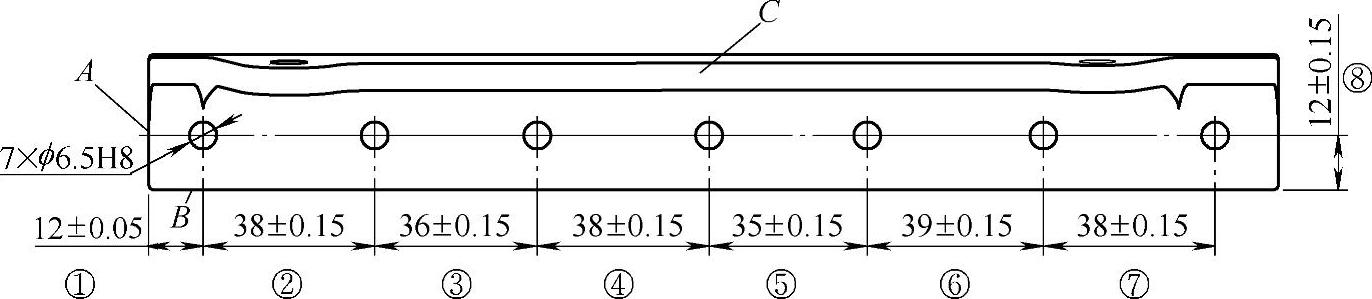

图3-20 零件工艺图

图3-20所示为某需要钻7×ϕ6.5H8孔的零件工艺图。首先对被加工零件的工序状态、工艺性和尺寸进行分析:该零件为L形,即平常所说的角材类零件,被加工的7×ϕ6.5H8孔的边距尺寸分别从零件的A面和B面给出,7个被加工孔的孔距之间为连续的链式尺寸,所有尺寸的极限偏差均为±0.15mm。根据基准重合的原则,组合夹具以A面和B面为定位基准面,为了保证被加工的7×ϕ6.5H8孔与底平面垂直,应以被加工的7×ϕ6.5H8孔的底平面为定位支承面,以C面为压紧面,确定组合夹具的结构如图3-21所示。

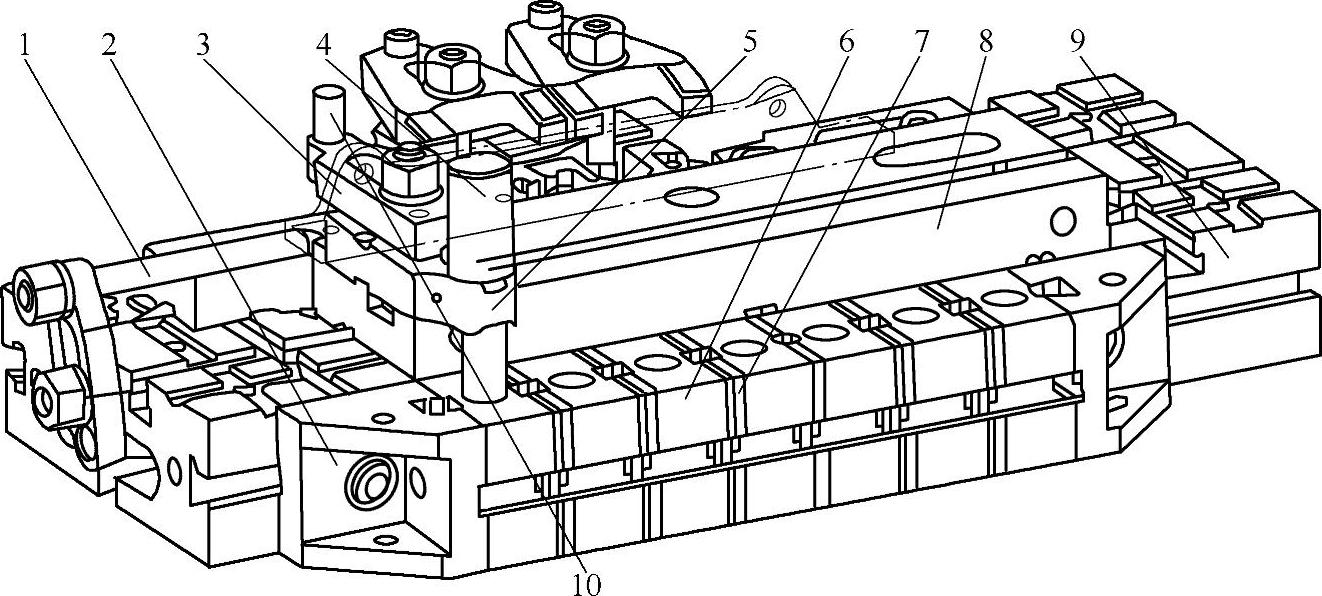

图3-21 加工零件用的钻模

1—定位螺钉 2—加筋角铁 3—沉孔钻模板 4—定位插销 5—定位钻模板 6—端孔支承 7—尺寸垫片 8—定位宽板 9—长方形基础板 10—检验圆柱销

图3-21中的件3为加工零件用的钻模板,件1为可调整的定位螺钉,用于调整A面到钻模板孔中心的距离,即保证尺寸①(图3-20)在(12±0.05)mm的范围内。检测方法是在沉孔钻模板3的引导孔中插入检验圆柱销10,用游标卡尺测量检验圆柱销10与定位螺钉1之间的距离,通过调整定位螺钉的位置来保证尺寸①符合要求。件8为定位宽板,用游标卡尺测量检验圆柱销10与定位宽板8用于定位的表面之间的距离,通过调整沉孔钻模板3的位置来保证尺寸⑧符合要求。

件2为加筋角铁,件4为定位插销,件5为定位钻模板,件6为端孔支承,件7为正方形尺寸垫片。同轴度及其他尺寸的检测方法如下。

1)在定位钻模板5的引导孔中插入定位插销4,检测其是否与端孔支承6上的定位孔同轴。

2)用游标深度卡尺检测端孔支承6的定位孔与定位螺钉1之间的距离尺寸是否在(12±0.05)mm的范围内。

3)用游标卡尺检测7个端孔支承6定位孔之间的孔距,通过选用和调整正方形尺寸垫片7来保证尺寸②、尺寸③、尺寸④、尺寸⑤、尺寸⑥、尺寸⑦之间的距离在公差范围内。

经过检测,最终保证检测后的组合夹具满足如图3-22所示的精度要求,夹具即可交付使用。

图3-22 精度要求

2.通过特殊测量手段保证尺寸公差和几何公差

当被加工零件的尺寸公差和几何公差要求较高时,采用上述方式很难保证夹具的精度和准确性,需要通过一些特殊的测量手段来保证组装完成的组合夹具的尺寸公差和几何公差在要求的范围内。

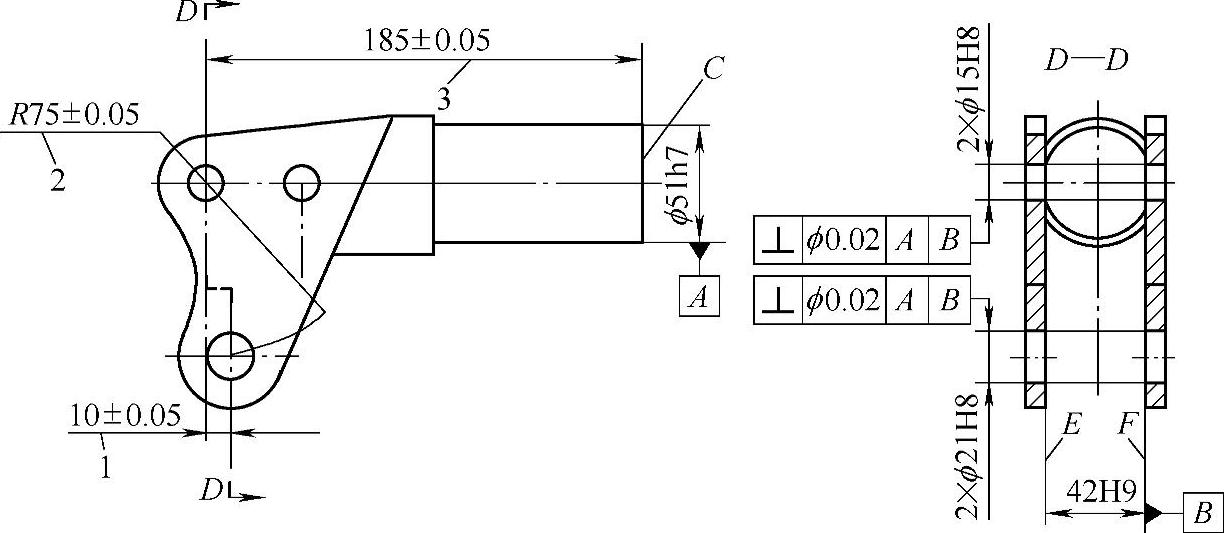

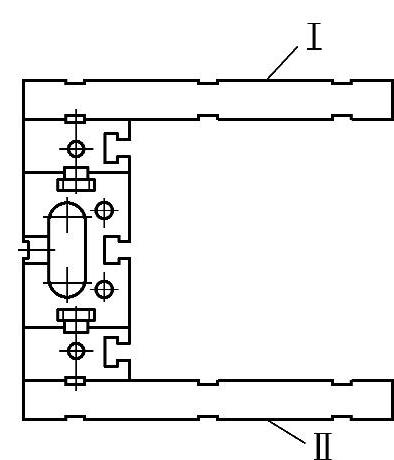

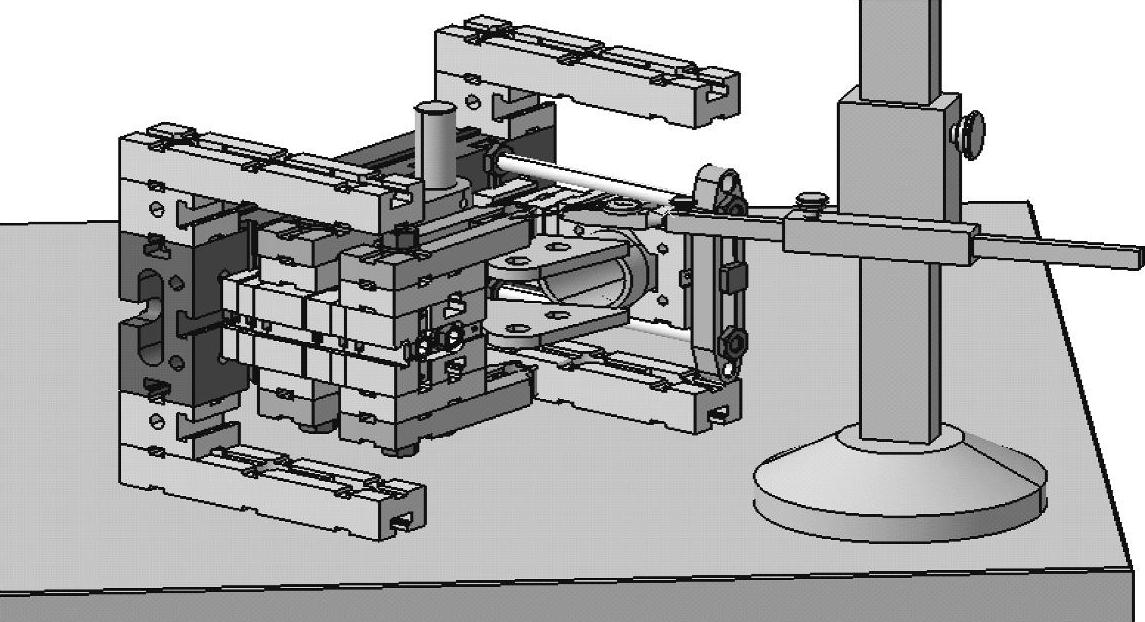

图3-23所示为某需要钻、铰2×ϕ21H8孔和2×ϕ15H8孔零件的工艺图。首先对被加工零件的工序状态、工艺性和尺寸进行分析:零件被加工的2×ϕ21H8孔和2×ϕ15H8孔相对于基准B的垂直度为ϕ0.02mm,精度要求比较高;而且这两个孔分布在两个耳片上,并且两个耳片之间的距离42mm超过了被加工零件的孔的直径的2~2.5倍,故从一个方向直接加工成形将无法保证被加工零件的尺寸公差和几何公差。为了保证组装完成的组合夹具能够使2×ϕ21H8孔和2×ϕ15H8孔相对于基准B的垂直度在公差范围内,就需要从两边分别加工,所以,组装完成的组合夹具上作为支承的两个平面(图3-24中的Ⅰ面和Ⅱ面)之间的平行度误差应该不大于0.02mm。

测量方法是将组合夹具放置在检验平台上,以图3-24中的Ⅰ面和Ⅱ面互为基准面,用百分表测量Ⅰ面和Ⅱ面的平行度误差,如图3-25所示。

图3-23 零件工艺图

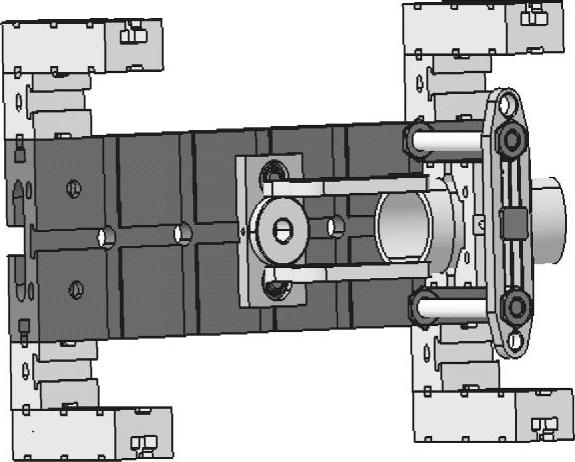

图3-24 两个支承平面

图3-25 测量简图(1)

被加工零件的2×ϕ21H8孔和2×ϕ15H8孔相对于基准A的垂直度为ϕ0.02mm。被加工零件的基准A为ϕ51h7轴的轴线。为了保证组装完成的夹具能够使2×ϕ21H8孔和2×ϕ15H8孔相对于基准A的垂直度在公差范围内,用于ϕ51h7轴轴线定位的V形块的对称中心与图3-24中的Ⅰ面和Ⅱ面的平行度误差应该不大于0.02mm。

测量方法是将组合夹具放置在检验平台上,以图3-24中的Ⅰ面和Ⅱ面互为基准面,将图3-26中的检验销棒压紧在V形块上,用百分表表头测量Ⅰ面和Ⅱ面与检验销棒之间的平行度误差,如图3-27所示。

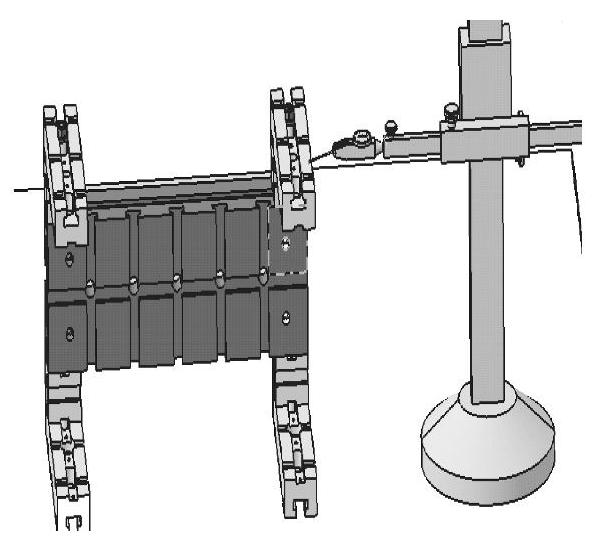

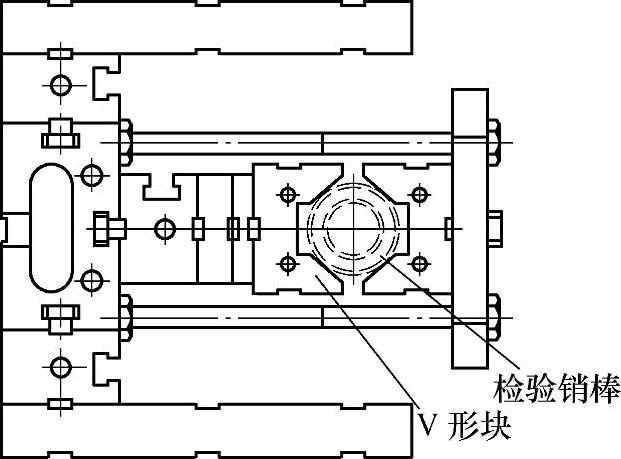

图3-26 结构简图(1)

图3-27 测量简图(2)(https://www.xing528.com)

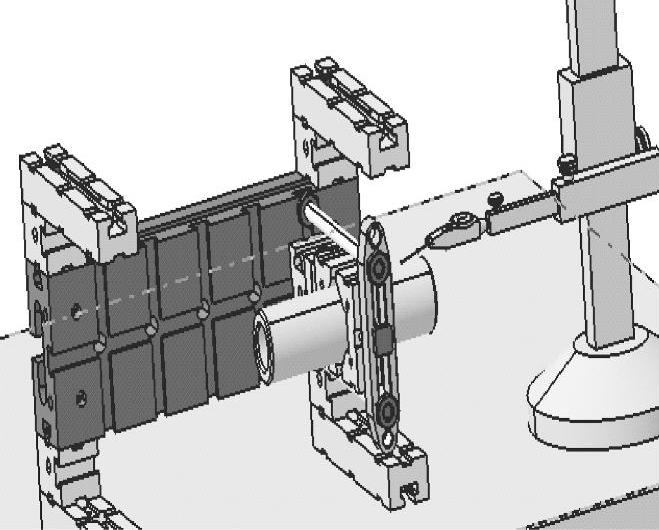

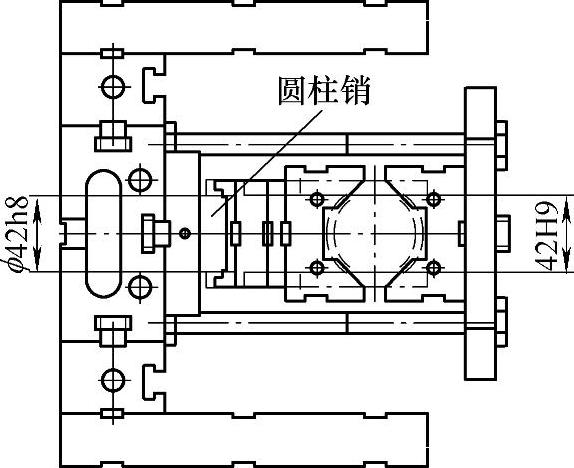

为了保证加工后的2×ϕ21H8孔和2×ϕ15H8孔相对于基准B的垂直度误差在ϕ0.02mm的范围内,就要满足两个孔所在的两个耳片(图3-23中的E面和F面)与图3-24中的Ⅰ面和Ⅱ面的平行度误差不大于0.02mm的条件。所以,需要在ϕ51h7轴的轴线方向上设置直径为ϕ42h8的圆柱销(图3-28),且圆柱销与零件两耳片之间的配合间隙不大于0.02mm。

测量方法是用外径千分尺和内径千分尺分别测量圆柱销的直径尺寸和零件两耳片之间的距离尺寸,保证圆柱销与零件两耳片之间的配合间隙符合要求,如图3-29所示。

为了保证加工后零件的2×ϕ21H8孔和2×ϕ15H8孔相对于基准A、基准B的垂直度误差在ϕ0.02mm的范围内,除上述定位部分的检测要求之外,还要保证作为引导用的钻模板与图3-24中的Ⅰ面和Ⅱ面的平行度误差不大于0.02mm。

图3-28 结构简图(2)

图3-29 测量简图(3)

测量方法如图3-30所示,将组合夹具放置在检验平台上,以图3-24中的Ⅰ面和Ⅱ面互为基准面,用百分表表头测量Ⅰ面和Ⅱ面与钻模板上表面之间的平行度误差。

图3-30 测量方法

3.转换基准测量尺寸

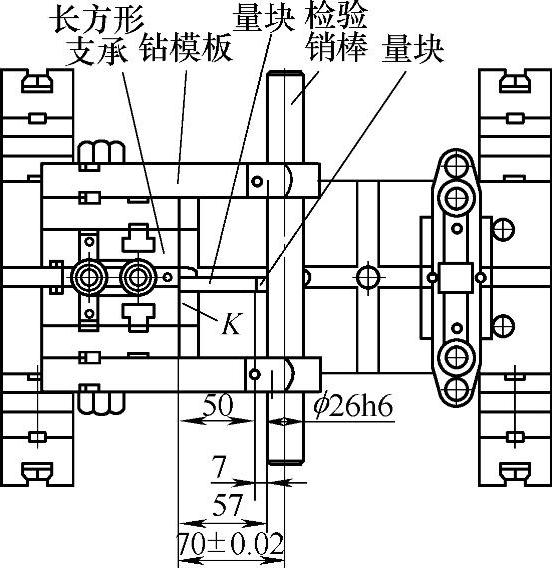

零件被加工部位之间的相互位置尺寸有时是以某一方向的坐标尺寸给出的,无法直接测量,所以需要另外选择一个测量基准,通过对转换了基准后测量得到的尺寸进行计算来得到需要的尺寸。

例如,图3-23中的(10±0.05)mm(尺寸①)是两孔之间的直线距离75mm在ϕ51h7轴轴线方向上的分解尺寸,无法直接测量,需要另外选择一个测量基准,如图3-31中长方形支承的端面即为转换的测量基准,通过对以此为基准测量出来的尺寸进行换算来保证尺寸(10±0.05)mm在公差范围内。

测量简图如图3-32所示。为了方便测量,在钻模板的引导孔中插入ϕ26h6的检验销棒,通过更换量块来保证检验销棒与测量基准之间的尺寸值(70±0.02)mm在公差范围内。

图3-31 结构简图(3)

图3-32 测量简图(4)

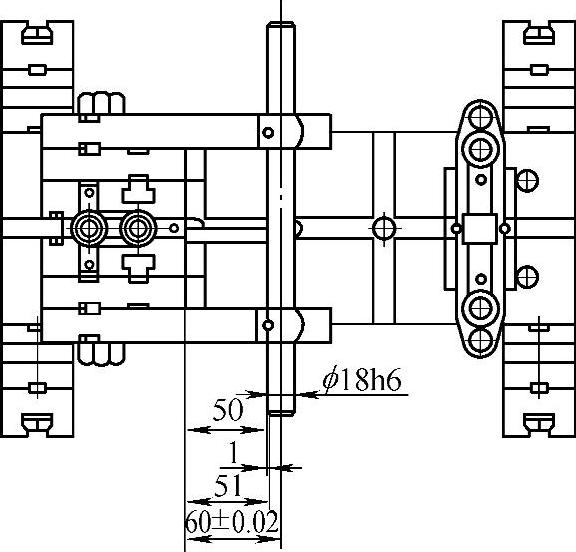

如图3-33和图3-34所示,按照上述方法,通过更换量块来保证检验销棒与测量基准之间的尺寸值(60±0.02)mm在公差范围内。

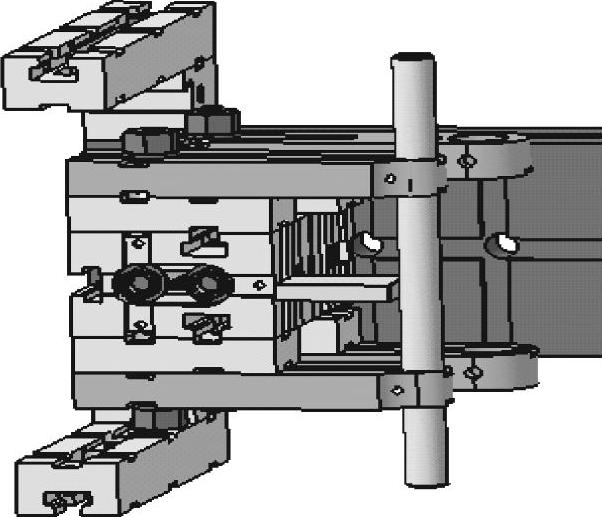

图3-33 结构简图(4)

图3-34 测量简图(5)

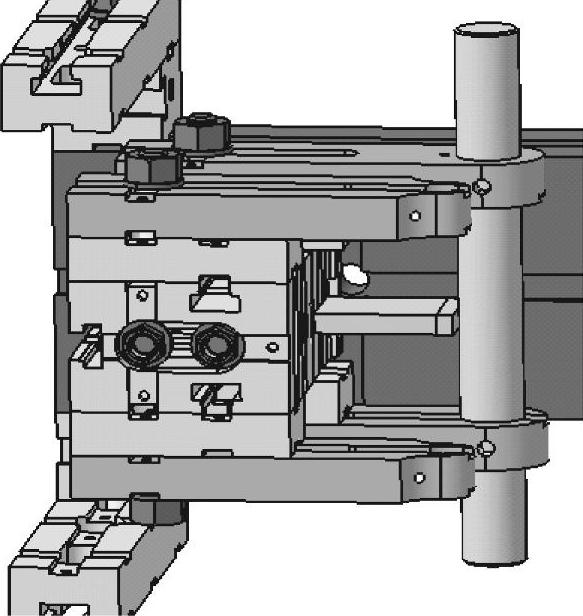

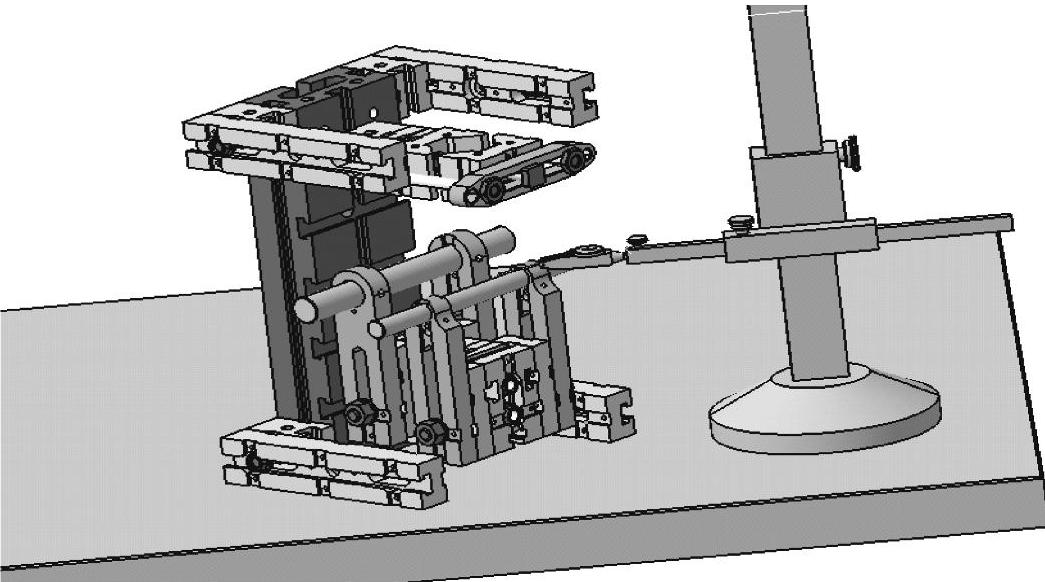

因为被加工零件需要从两边分别钻孔,所以需要对组装完成后的组合夹具两侧的加工同一孔位的两个钻模板的引导孔的同轴度误差进行测量,保证两个钻模板的引导孔之间的同轴度误差不大于ϕ0.02mm。测量简图如图3-35所示,将组合夹具放置在检验平台上,用百分表表头分别测量两个检验销棒和基准面之间的同轴度误差。

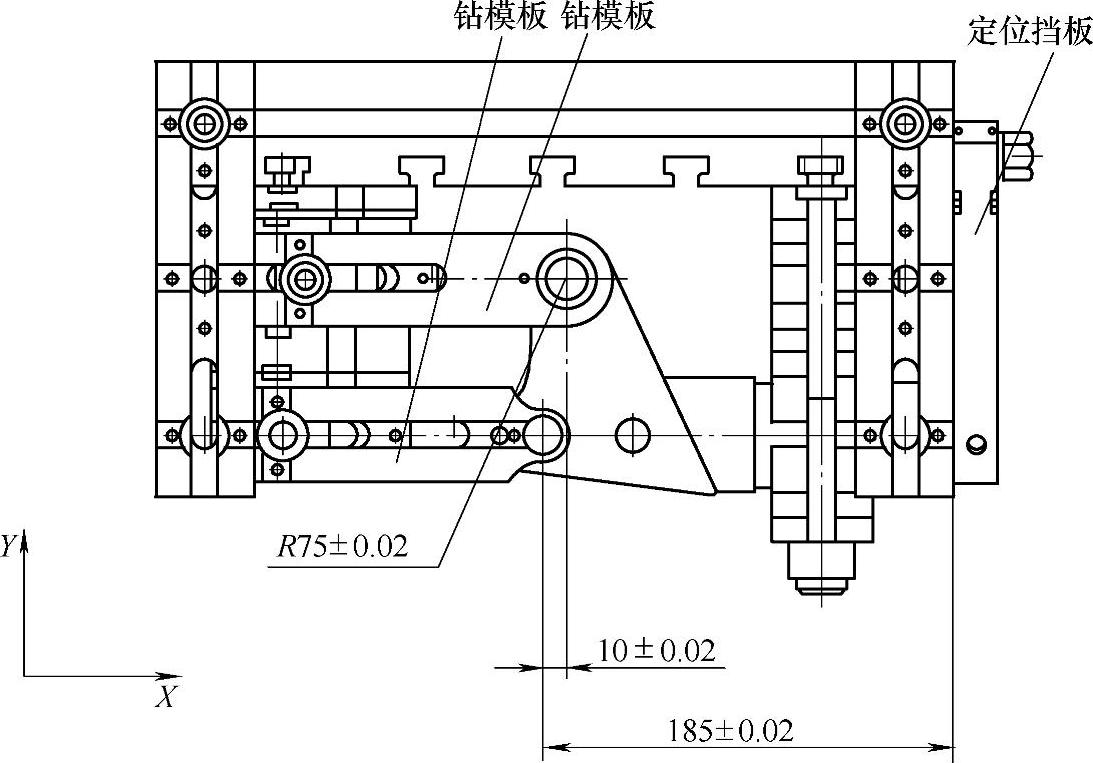

用游标卡尺和外径千分尺测量两个检验销棒之间的距离,调整图3-36中的钻模板在Y方向的位置,然后测量和计算得出两个钻模板的引导孔的实际距离尺寸值(用两个检验销棒之间的最大距离减去两个检验销棒的实际半径之和或用两个检验销棒之间的最小距离加上两个检验销棒的实际半径之和)。

图3-35 测量简图(6)

最后通过调整图3-36中的定位挡板在X方向的位置,来保证尺寸(185±0.02)mm在公差范围内。

经过检测,最终保证组合夹具满足产品加工的精度要求,夹具即可交付使用。

图3-36 结构简图(5)

上述三种检验和测量方法是目前组合夹具生产中使用比较普遍的方法。每一种方法对应不同的工艺技术要求,三种方法也可同时使用。在夹具组装和检测过程中,要认真分析产品加工技术要求,明确夹具精度等级和用户需求,选择最经济、最合理的检验与测量方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。