1.溴化锂溶液对金属材料的腐蚀性

溴化锂溶液对金属材料的腐蚀,比氯化钠(NaCl)、氯化钙(CaCl)2溶液等要小,但仍是一种较强的腐蚀介质,对制造溴化锂吸收式机组常用的碳钢、纯铜等金属材料,具有较强的腐蚀性。按照日本的植村等人对溴化锂溶液腐蚀研究的结果,在未添加缓蚀剂的质量分数为60%的溴化锂溶液中,碳钢、纯铜和镍铜合金的腐蚀量与溶液的温度和碱度的关系,如图12-9和图12-10所示。

铁和铜在溴化锂溶液中的腐蚀,与通常在碱性电解液中的腐蚀相类似,主要以电化学途径进行。在氧的作用下,金属铁和铜在通常呈碱性的溴化锂溶液中被氧化,失去2个或3个电子,生成铁和铜的氢氧化物,最后形成腐蚀的产物,如四氧化三铁(Fe3O4)等。铁和铜被氧化失去的电子,与溶液中的氢离子(H+)结合,生成不凝性气体氢气(H2)。由此可见,氧是促进铁和铜失去电子的主要因素,没有氧,上述反应便无法充分进行。因此,在溴化锂吸收式机组中,保持真空以隔绝氧气是最根本的防腐措施。

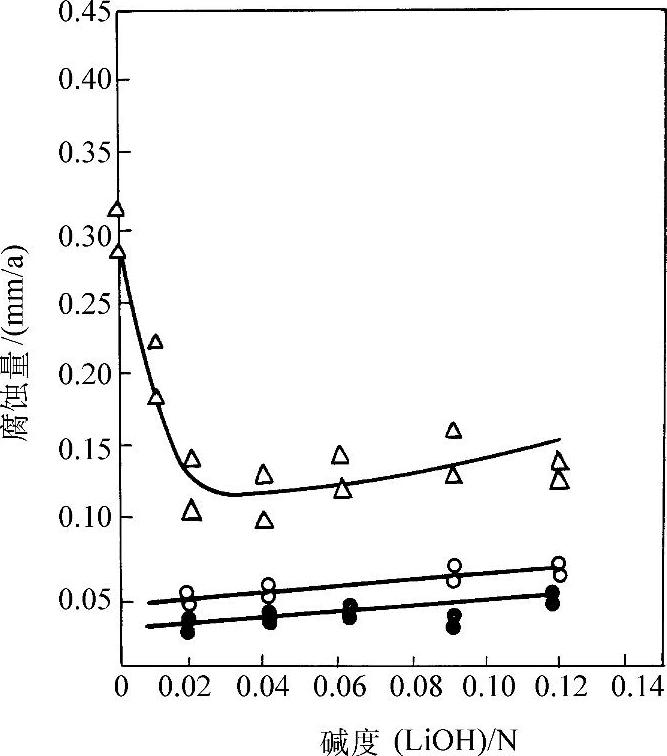

图12-9 碳钢的腐蚀与溶液温度和碱度的关系

(试验面积30cm2,溶液量500cm3)

●—145℃ ○—165℃ △—185℃

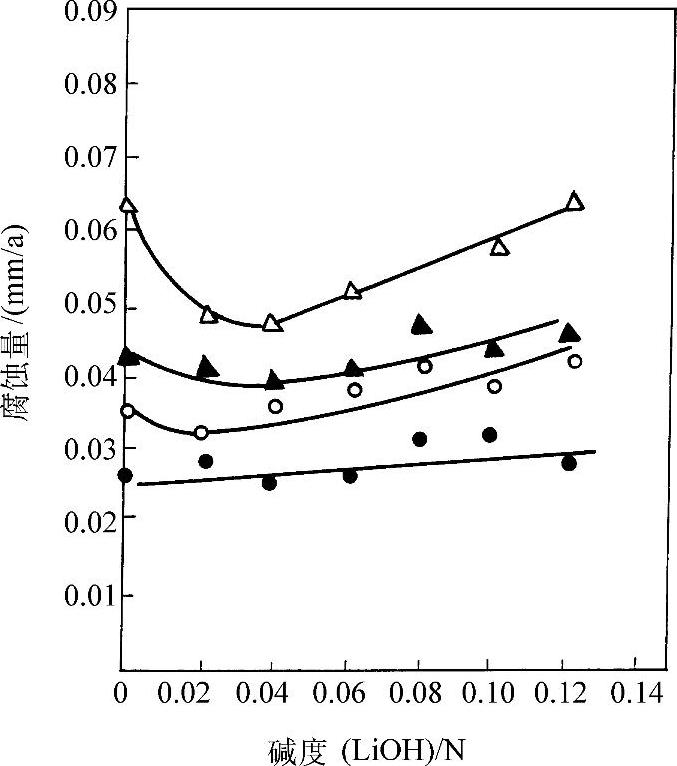

图12-10 铜的腐蚀与溶液温度和碱度的关系

(试验面积30cm2,溶液量500cm3)

●—145℃ ○—165℃ △—185℃,材料为纯铜 ▲—185℃,材料为90-10镍铜合金

影响溴化锂溶液对金属材料腐蚀的几个因素:

1)溶液的质量分数。在常压下,因为稀溶液中氧的溶解度要比浓溶液大,随着溴化锂溶液质量分数的减小,腐蚀加剧。在真空状态的低压下,因为氧的含量极少,金属材料的腐蚀率与溶液的质量分数几乎没有什么关系。

2)溶液的温度。由图12-9和图12-10可知,在不含缓蚀剂的溶液中,碳钢、纯铜和镍铜合金的腐蚀率,都随着温度的升高而增大。当温度低于165℃时,溶液温度对腐蚀的影响不大;当温度超过165℃时,无论是碳钢或纯铜,腐蚀率急剧增大。

3)溶液的碱度。溴化锂溶液的碱度一般可用pH值或氢氧化锂(LiOH)的当量浓度来表示。pH值小于7时,溶液呈酸性,对金属材料的腐蚀十分严重。当溴化锂溶液的pH值处于8.0~10.2范围内时,即相应的氢氧化锂当量浓度为0.007~0.04N时,随着碱度的增大,碳钢和纯铜的腐蚀率减小。但碱度也不宜过大,否则腐蚀反而加剧。试验表明,溴化锂溶液的碱度在pH值为9.5~10.3的范围(相应的氢氧化锂当量浓度为0.02~0.04N)内,对金属材料的缓蚀较为有利。

2.溴化锂溶液的腐蚀性对机组性能的影响

由于溴化锂溶液对金属材料的腐蚀,其对吸收式机组性能的影响主要表现在以下几方面:

1)由于溶液对吸收式机组的两种主要金属材料钢和铜的腐蚀,直接影响了机组的使用寿命。

2)腐蚀产生的氢气是机组运行中不凝性气体的主要来源,而不凝性气体在机组内的积聚,直接影响了吸收过程和冷凝过程的进行,导致机组性能下降。因此,一般机组中都设置自动抽气装置,用来排除运行过程中产生的不凝性气体。(https://www.xing528.com)

3)腐蚀形成的铁锈、铜锈等脱落物,随溶液循环,极易造成喷嘴和屏蔽泵过滤器的堵塞,妨碍机组的正常运行。

3.常用缓蚀剂及防腐性能

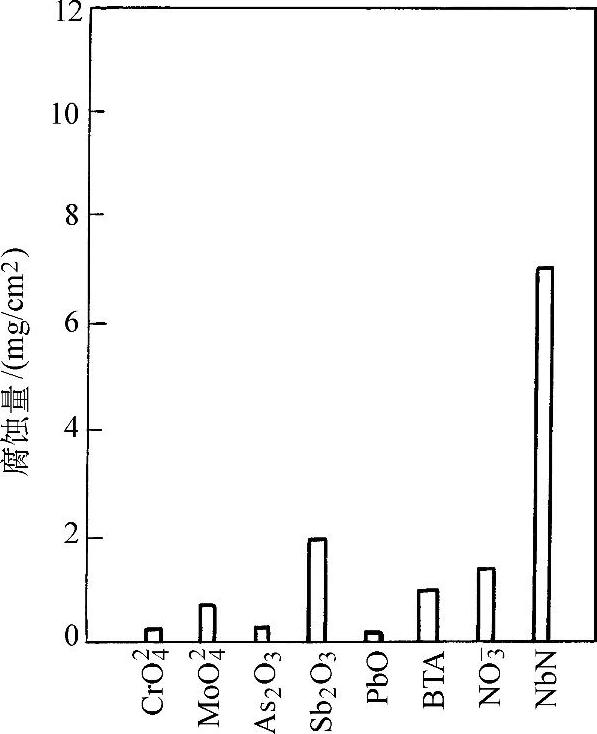

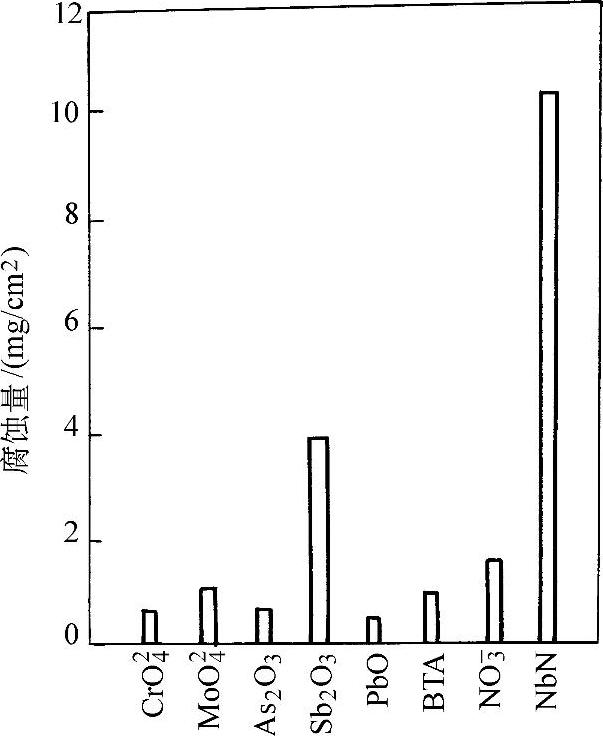

从溴化锂溶液对金属材料腐蚀的机理可知,防止腐蚀最根本的办法是机组保持真空,尽可能不让氧气侵入。此外,在溶液中添加各种缓蚀剂,也可以有效地抑制溴化锂溶液对金属的腐蚀。缓蚀剂在金属表面通过化学反应,形成了一层细密的保护膜,使金属表面不受或少受氧的侵袭,所以能有效地抑制腐蚀的发生。常见的缓蚀剂主要有铬酸盐、钼酸盐、硝酸盐,以及锑、铅、砷的氧化物。另外,一些有机物,如BTA(苯并三唑C6H4N3H)、TTA(甲苯三唑C6H3N3HCH3)等,在溴化锂溶液中也有良好的缓蚀效果。在碱度调整后的质量分数为60%的溴化锂溶液中,添加各种缓蚀剂后,钢材在165℃和185℃的腐蚀情况如图12-11和图12-12所示。由图可知,铬酸锂(Li2CrO4)、钼酸锂(Li2MoO4)、硝酸锂(Li-NO3)、三氧化二锑(Sb2O3)和BTA等在185℃时,都具有良好的缓蚀效果,适用于在二效机组中使用。对于三效机组,溶液的温度高达230℃左右,缓蚀剂的选择是一个重要的研究课题。

图12-11 165℃时各种缓蚀剂对钢的缓蚀效果

(试验面积25cm2,溶液量500cm3)

图12-12 185℃时各种缓蚀剂对钢的缓蚀效果

(试验面积25cm2,溶液量500cm3)

试验表明,在溴化锂溶液中加入0.1%~0.3%的铬酸锂或0.005%~0.020%的钼酸锂,并通过加入氢氧化锂,将溶液的pH值调整至9~10.5范围内,有良好的缓蚀效果。

过去,溴化锂机组多数采用铬酸锂作缓蚀剂。近年来,由于铬是致癌物质,环保部门控制铬酸盐的排放。钼酸锂无环境污染的问题,已在很多机组中用作缓蚀剂。

采用钼酸锂时,金属材料的腐蚀形态为全面腐蚀。钼酸锂在碳素钢表面形成含有钼化物的致密的氧化铁膜。在同时采用钼酸锂和氢氧化锂时,对碳素钢、90/10和70/30铜镍合金,都有良好的缓蚀效果。即使在碳素钢和铜镍合金连接的构件中,钼酸锂对异种金属连接处的接触腐蚀和间隙腐蚀,也有良好的缓蚀作用。钼酸锂在高温下也有良好的缓蚀效果。如图12-11和图12-12所示,在165℃和185℃时,钼酸锂有较好的缓蚀效果。

但是,据资料介绍,钼酸锂的氧化性较弱,在溴化锂溶液中的溶解度也较低,仅为0.017%,不易形成保护膜。钼酸锂缓蚀剂的造膜过程可长达48h,钼酸锂的添加量为质量分数0.015%,氢氧化锂的当量浓度为0.06~0.07N。在形成稳定的保护膜之前,部件表面会产生大量的氢气。在形成保护膜之后,需将溶液放出,灌注新溶液后,机组再投入运转。

为了取得更好的缓蚀效果,可以采取下列措施:

1)在制造过程中,对各主要热交换设备进行造膜的预处理。

2)在溶液中添加硼化物,促进保护膜的形成,防止沉淀物的发生。

3)在溶液中添加硫酸盐,保持钼酸锂的溶解度和缓蚀作用。溶液中钼酸锂的添加范围为质量分数0.005%~0.018%,硫酸盐的添加范围为质量分数0.005%~0.01%。

目前,在研制高温下使用、而且产生氢气较少的缓蚀剂方面也取得了进展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。