双效蒸汽型溴化锂吸收式冷水机组的应用系统有两个热源回路:①由高压发生器、凝水换热器和蒸汽锅炉等构成的驱动热源加热回路,高压发生器中的溶液直接被锅炉提供的蒸汽加热浓缩;②由高压发生器和低压发生器等构成的冷剂蒸汽加热回路,低压发生器中的溶液,由高压发生器中发生的冷剂蒸汽加热浓缩。

双效机组的冷却水和冷水回路与单效机组相同。冷剂水回路由低压发生器、冷凝器、节流元件、蒸发器和冷剂水泵等构成。溶液回路由吸收器、溶液泵、低温溶液换热器、凝水换热器、高温溶液换热器、高压发生器和低压发生器等构成。

双效蒸汽型溴化锂吸收式冷水机组的部件比单效机组多,其循环流程也比单效机组复杂。由于溶液回路有两个发生器、两个溶液换热器和凝水换热器等部件,可以构成多种溶液循环流程。三类基本的溶液循环流程是:①串联流程,稀溶液流出吸收器后,先后进入两个发生器;②并联流程,稀溶液流出吸收器后分流,平行地进入两个发生器;③串并联流程,兼有串联流程和并联流程的特点。

1.双效蒸汽型冷水机组的串联循环流程

双效蒸汽型溴化锂吸收式冷水机组的串联循环流程结构比较简单,运行操作比较方便。但是,发生器的放汽范围比较小,溶液的循环倍率比较大,因此,机组的热力系数比较小。通常将溶液先进入高压发生器,后进入低压发生器的循环流程,称为串联流程;将溶液先进入低压发生器,后进入高压发生器的循环流程,称为倒串联流程。

在串联流程的溴化锂吸收式冷水机组中,低压发生器的热源温度比较低,而溶液的质量分数比较高,不利于冷剂蒸汽的发生。因此,串联循环流程的双效蒸汽型溴化锂吸收式冷水机组,适用于蒸汽参数比较高的应用场合,如蒸汽表压为0.6MPa或0.8MPa的场合。

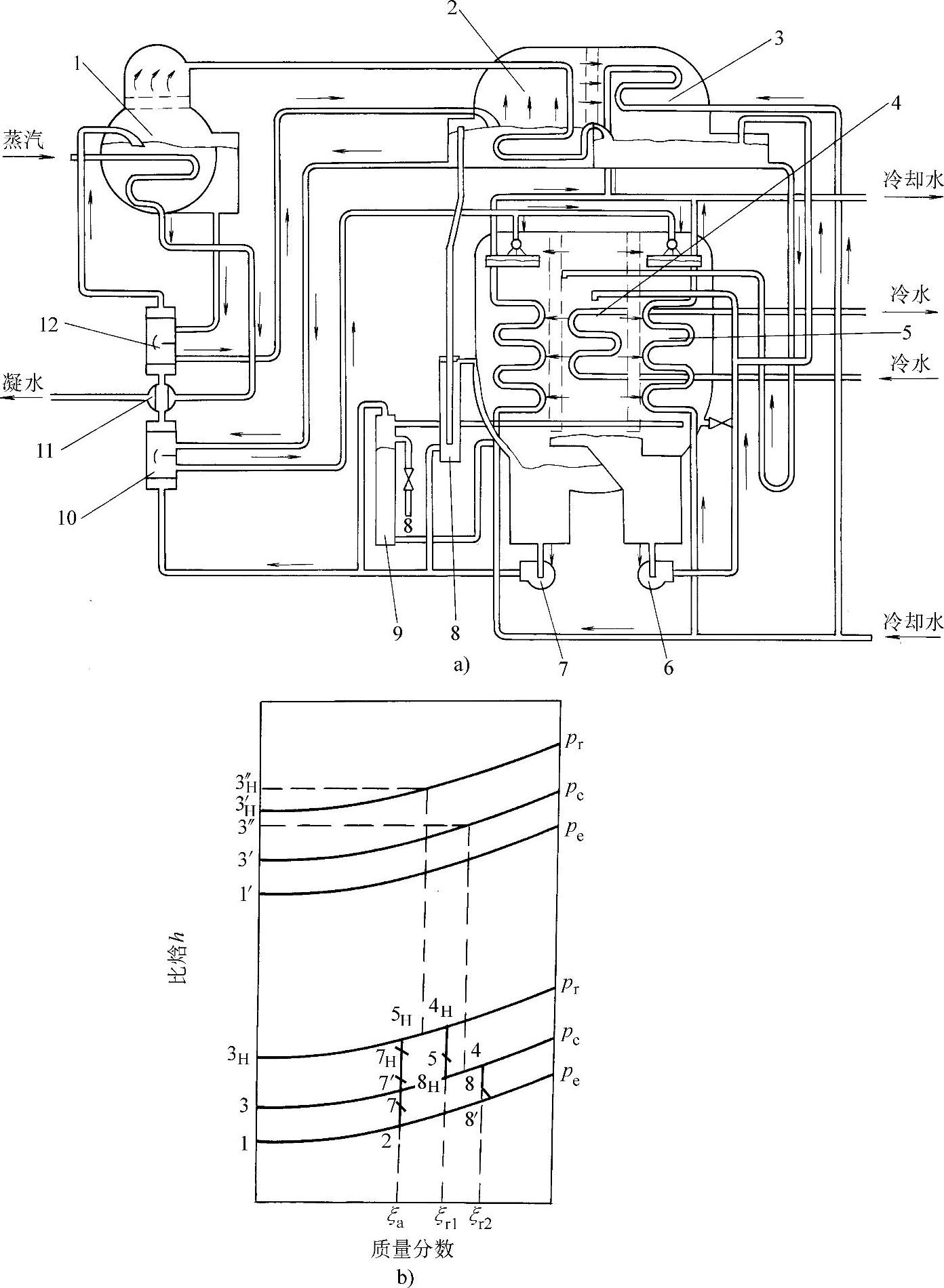

图13-3为双效蒸汽型溴化锂吸收式冷水机组的串联循环流程及其在h-ξ图上的表示。

(1)串联循环流程的溶液回路过程

1)稀溶液经低温溶液换热器的加热升温过程。在图13-3b上的过程线为2—7。由吸收器流出的稀溶液,在图上的状态点为2,经溶液泵升压后,进入低温溶液换热器的管程,被壳程中来自低压发生器的浓溶液加热到状态点7,其温度升高,但其质量分数ξa保持不变。

2)稀溶液经凝水换热器的加热升温过程。在图13-3b上的过程线为7—7′。由低温溶液换热器流出的稀溶液进入凝水换热器的壳程,被管程中来自高压发生器传热管簇的锅炉蒸汽的凝水加热到状态点7′,其温度升高,但其质量分数ξa保持不变。

3)稀溶液经高温溶液换热器的加热升温过程。在图13-3b上的过程线为7′—7H。由凝水换热器流出的稀溶液,进入高温溶液换热器的管程,被壳程中来自高压发生器的中间浓度的溶液加热到状态点7′H其温度升高,但其质量分数ξa保持不变。

4)稀溶液在高压发生器中的发生过程。在图13-3b上的过程线为7H—5H—4H。高压发生器中的压力为pr,流入高压发生器的稀溶液所处的状态点7H为过冷态。稀溶液被传热管簇内的蒸汽加热到压力pr下的平衡点5H后开始沸腾;在高压发生器的出口处,溶液浓缩到状态点4H成为质量分数为ξr1的中间浓度的溶液。因此,过程线7H—5H为预热过程;5H—4H为发生过程,所发生的冷剂蒸汽为压力pr下的过热蒸汽,其状态点为3″H,其温度取为状态点5H和状态点4H的温度平均值。

5)中间浓度的溶液经高温溶液换热器的冷却降温过程。在图13-3b上的过程线为4H—8H。由高压发生器流出的中间浓度的溶液,进入高温溶液换热器的壳程,被管程中的稀溶液冷却到状态点8H,其温度降低,但其质量分数ξr1保持不变。

6)中间浓度的溶液在低压发生器中的发生过程。在图13-3b上的过程线为8H—5—4。低压发生器中的压力为冷凝压力pc。由高温溶液换热器流入低压发生器的中间浓度的溶液,所处的状态点8H为过冷态。中间浓度的溶液,被传热管簇内来自高压发生器的冷剂蒸汽加热到压力pc下的平衡点5后开始沸腾;在低压发生器的出口处,溶液浓缩到状态点4,成为质量分数为ξr2的浓溶液。因此,过程线8H—5为预热过程;5—4为发生过程,所发生的冷剂蒸汽为压力pc下的过热蒸汽,其状态点为3″,其温度取为状态点5和状态点4的温度平均值。

7)浓溶液经低温溶液换热器的冷却降温过程。在图13-3b上的过程线为4—8。由低压发生器流出的浓溶液,在图上的状态点为4,进入低温溶液换热器的壳程,被管程中的稀溶液冷却到状态点8,其温度降低,但其质量分数ξr2保持不变。

8)浓溶液在吸收器中的吸收过程。在图13-3b上的过程线为8—8′—2。吸收器中的压力为蒸发压力pe,流入吸收器的浓溶液所处的状态点8为过热态。因此,浓溶液进入吸收器后,有一部分冷剂蒸汽闪发出来,其质量分数略有提高,闪发终了的状态点8′为平衡态。随后,喷淋到吸收器传热管簇上的浓溶液,吸收来自蒸发器的冷剂蒸汽,同时向管内的冷却水排放热量;在吸收器的出口处,溶液稀释到状态点2,成为质量分数为ξa的稀溶液。因此,过程线8—8′为闪发过程,8′—2为吸收过程。

可见,溶液回路的各个过程是在h-ξ图上的等质量分数线ξr2和ξa,以及等压线pr和pc之间的区域内发生的,其循环流程按顺时针方向进行。

(2)串联循环流程的制冷剂回路过程

1)冷剂蒸汽在低压发生器中的冷凝过程。在图13-3b上的过程线为3″H—3′H—3H。来自高压发生器的冷剂蒸汽进入低压发生器后,在传热管簇内降温冷凝,同时加热管外的溶液;先从过热态(状态点3″H)冷却降温成为饱和蒸汽(状态点3′H),再由饱和蒸汽冷凝成饱和状态的冷剂水(状态点3H)。因此,过程线3″H—3′H为冷剂蒸汽的冷却过程,3′H—3H为冷剂蒸汽的冷凝过程。

图13-3 双效蒸汽型溴化锂吸收式冷水机组的串联循环流程

a)串联循环流程 b)h-ξ图上的串联循环

1—高压发生器 2—低压发生器 3—冷凝器 4—蒸发器 5—吸收器 6—冷剂泵 7—溶液泵 8—自动溶晶管 9—自动抽气装置 10—低温换热器 11—凝水换热器 12—高温换热器

2)冷剂水在冷凝器中的闪蒸降温过程。在图13-3b上的过程线为3H—3。来自低压发生器传热管簇内的冷剂水进入冷凝器后,其压力由pr突然降低到冷凝压力pc。这时,有一部分冷剂蒸汽闪蒸出来,闪蒸终了冷剂水的状态点3为冷凝压力pc下的饱和状态。

3)冷剂蒸汽在冷凝器中的冷凝过程。在图13-3b上的过程线为3″—3′—3。来自低压发生器的冷剂蒸汽进入冷凝器后,在传热管簇表面降温冷凝,同时向管内的冷却水排放热量;先从过热态(状态点3″)冷却降温成为饱和蒸汽(状态点3′),再由饱和蒸汽冷凝成饱和状态的冷剂水(状态点3)。因此,过程线3″—3′为冷剂蒸汽的冷却过程,3′—3为冷剂蒸汽的冷凝过程。

4)冷剂水在蒸发器中的蒸发过程。在图13-3b上的过程线为3—1—1′。来自冷凝器的冷剂水经过U形管等节流元件进入蒸发器,其压力由冷凝压力pc突然降低到蒸发压力pe。这时,有一部分冷剂蒸汽闪蒸出来。闪蒸终了冷剂水的状态点1为蒸发压力pe下的饱和状态。随后,喷淋到蒸发器传热管簇上的冷剂水蒸发,吸收管内冷水的热量,产生制冷效应;所产生的冷剂蒸汽的状态点为1′,是蒸发压力pe下的饱和蒸汽。因此,过程线3—1为冷剂水的闪蒸过程,1—1′为冷剂水的蒸发过程。

注意:由于冷剂水和冷剂蒸汽的质量分数ξ=0,在h-ξ图上,制冷剂回路的各个过程全在纵坐标轴上。

2.双效蒸汽型冷水机组的倒串联循环流程

在倒串联流程的溴化锂吸收式冷水机组中,低压发生器的热源温度比较高,溶液的质量分数比较低,有利于发生冷剂蒸汽。因此,倒串联循环流程的双效蒸汽型溴化锂吸收式冷水机组,适用于蒸汽参数比较低的应用场合。为了把低压发生器流出的溶液送入高压发生器,必须有一台在较高温度下工作的溶液泵,这就使机组的设备增加。

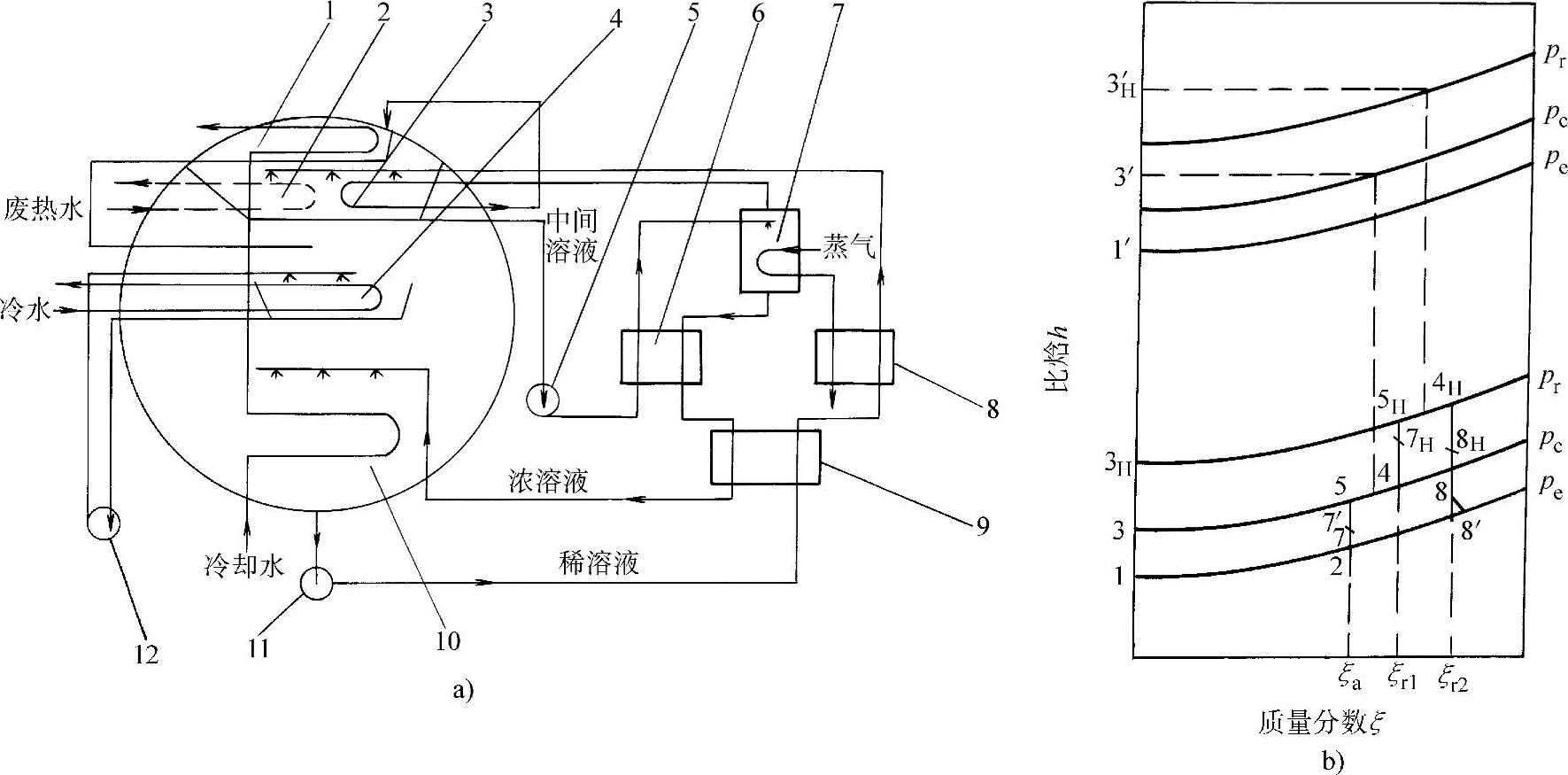

图13-4为单、双效复合的溴化锂吸收式冷水机组的倒串联循环流程及其在h-ξ图上的表示。这是一种在酒精厂应用的、以复合能源驱动的溴化锂吸收式冷水机组。

图13-4 单、双效复合的溴化锂吸收式冷水机组的倒串联循环流程

a)循环流程 b)h-ξ图上的倒串联循环

1—冷凝器 2—余热发生器 3—低压发生器 4—蒸发器 5—高温溶液泵 6—低温溶液换热器 7—高压发生器 8—凝水换热器 9—高温溶液换热器 10—吸收器 11—溶液泵 12—冷剂泵

在夏天,冷却负荷增加而加热负荷减小的时候,机组同时利用蒸汽锅炉的表压0.4MPa蒸汽和酒精生产过程中废醪液和废热水的余热,作为驱动热源来制取冷却工艺过程所需的冷水;到了冬天,冷却负荷减小而加热负荷增加时,锅炉提供的蒸汽全用于加热工艺过程,利用废醪液和废热水的余热,来制取冷却工艺过程所需的冷水。如图13-4所示,该机组采用单、双效复合的循环流程,即在双效蒸汽型循环流程的基础上,复合单效热水型循环流程。机组在双效结构的基础上,增加一个由废醪液和废热水驱动的余热发生器。为了保证在低压发生过程中,有较高的传热温差,该机组采用倒串联循环流程:由吸收器流出的稀溶液,先经溶液泵升压后,进入低温溶液换热器和凝水换热器,被加热升温;随后进入余热型发生器和低压发生器,进行低压发生过程,被浓缩成为中间浓度的溶液;再经高温溶液泵升压后,进入高温溶液换热器,被加热升温;随后进入高压发生器,进行高压发生过程,经再次浓缩成为浓溶液;浓溶液先后经高温和低温溶液换热器流回吸收器。

3.双效蒸汽型冷水机组的并联循环流程

采用并联循环流程的双效蒸汽型溴化锂吸收式冷水机组运行时,对于溶液流量的调节控制有一定的要求。由于发生器的放汽范围比较大,溶液的循环倍率比较小,因此机组的热力系数比较大。根据稀溶液在低温溶液换热器前或后分流,以及凝水换热器在流程中的安置部位,并联循环流程有多种不同的类型。

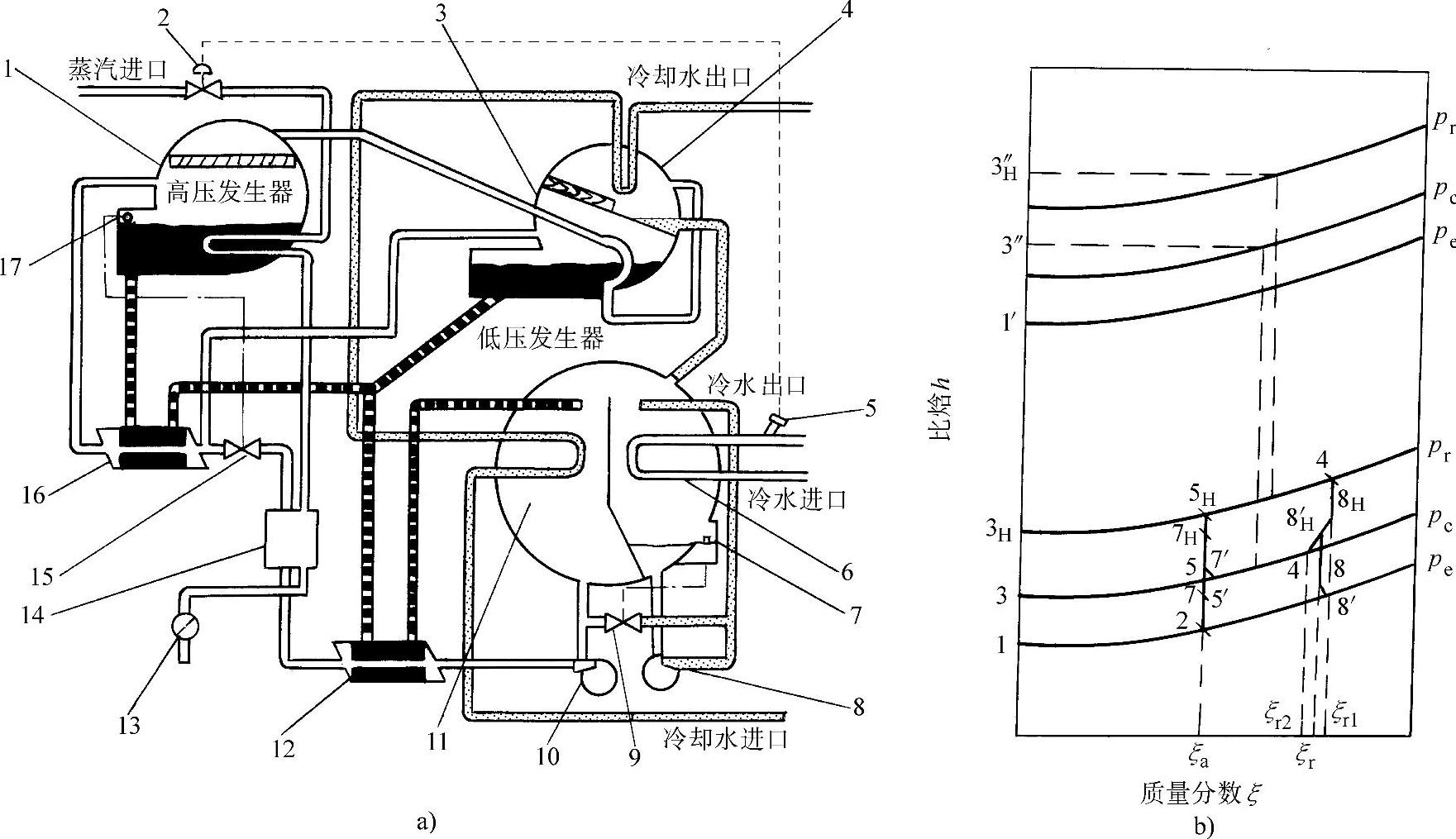

图13-5所示为双效蒸汽型冷水机组的并联循环流程及其在h-ξ图上的表示,是稀溶液在低温溶液换热器和凝水换热器之后分流的类型。

(1)并联循环流程的溶液回路过程(https://www.xing528.com)

1)稀溶液经低温溶液换热器的加热升温过程。在图13-5b上的过程线为2—7。由吸收器流出的稀溶液,状态点为2。经溶液泵升压后,进入低温溶液换热器的管程,被壳程中来自发生器的浓溶液加热到状态点7,其温度升高,但其质量分数ξa保持不变。

2)稀溶液经凝水换热器的加热升温过程。在图13-5b上的过程线为7—7′。由低温溶液换热器流出的稀溶液,进入凝水换热器的壳程,被管程中来自高压发生器传热管簇中的锅炉蒸汽的凝水加热到状态点7′,其温度升高,但其质量分数ξa保持不变。

稀溶液在低温溶液换热器和凝水换热器之后分流:一部分稀溶液经高温溶液换热器进入高压发生器;另一部分稀溶液进入低压发生器。

3)一部分稀溶液经高温溶液换热器的加热升温过程。在图13-5b上的过程线为7′—7H。由凝水换热器流出的稀溶液,进入高温溶液换热器的管程,被壳程中来自高压发生器的浓溶液加热到状态点7H,其温度升高,但其质量分数ξa保持不变。

图13-5 双效蒸汽型冷水机组的并联循环流程

a)并联循环流程 b)h-ξ图上的并联循环

1—高压发生器 2—蒸汽调节阀 3—低压发生器 4—冷凝器 5—冷水温度传感器 6—蒸发器 7—液位传感器 8—冷剂泵 9—稀释旁通阀 10—溶液泵 11—吸收器 12—低温换热器 13—疏水器 14—凝水换热器 15—溶液调节阀 16—高温换热器 17—浮球液位传感器

4)稀溶液在高压发生器中的发生过程。在图13-5b上的过程线为7H—5H—4H。高压发生器中的压力为pr,流入高压发生器的稀溶液所处的状态点7H为过冷态。稀溶液被传热管簇内的蒸汽加热到压力pr下的平衡点5H后,开始沸腾;在高压发生器的出口处,溶液浓缩到状态点4H,成为质量分数为ξr1的浓溶液。因此,过程线7H—5H为预热过程;5H—4H为发生过程,所发生的冷剂蒸汽为压力pr下的过热蒸汽,其状态点为3″H,其温度取为状态点5H和状态点4H的温度平均值。

5)浓溶液经高温溶液换热器的冷却降温过程。在图13-5b上的过程线为4H—8H。由高压发生器流出的浓溶液,进入高温溶液换热器的壳程,被管程中的稀溶液冷却到状态点8H,其温度降低,但其质量分数ξr1保持不变。

6)另一部分稀溶液在低压发生器中的发生过程。在图13-5b上的过程线为7′—5′—4。低压发生器的压力为冷凝压力pc,流入低压发生器的稀溶液所处的状态点7′为过热态。稀溶液进入低压发生器后,有一部分冷剂蒸汽闪发出来,其质量分数略有提高,闪发终了的状态点5′为平衡态。随后,稀溶液被传热管簇内来自高压发生器的冷剂蒸汽加热浓缩;在低压发生器的出口处,溶液浓缩到状态点4,成为质量分数为ξr2的中间浓度溶液。因此,过程线7′—5′为闪发过程;5′—4为发生过程,所发生的冷剂蒸汽为冷凝压力pc下的过热蒸汽,其状态点为3″,其温度取为状态点5′和状态点4的温度平均值。

7)浓溶液和中间浓度的溶液在低温溶液换热器前的混合过程。在图13-5b上的过程线为8H/4—8′H。来自高温溶液换热器的浓溶液(状态点8H),和来自低压发生器的中间浓度溶液(状态点4)混合后,进入低温溶液换热器的壳程。混合溶液的状态点8′H位于状态点8H和状态点4的连接线上,其质量分数ξr在ξr1和ξr2的中间。

8)混合溶液经低温溶液换热器的冷却降温过程。在图13-5b上的过程线为8′H—8。混合溶液(状态点8′H)进入低温溶液换热器的壳程,被管程中的稀溶液冷却到状态点8,其温度降低,但其质量分数ξr保持不变。

9)混合溶液在吸收器中的吸收过程。在图13-5b上的过程线为8—8′—2。吸收器中的压力为蒸发压力pe,流入吸收器的混合溶液所处的状态点8为过热态。因此,混合溶液流入吸收器后,有一部分冷剂蒸汽闪发出来,其质量分数略有提高,闪发终了的状态点8′为平衡态。随后,喷淋到吸收器传热管簇上的混合溶液,吸收来自蒸发器的冷剂蒸汽,同时向管内的冷却水排放热量;在吸收器的出口处,溶液稀释到状态点2,成为质量分数为ξa的稀溶液。因此,过程线8—8′为闪发过程,8′—2为吸收过程。

可见,溶液回路的各个过程是在h-ξ图上的等质量分数线ξr1、ξr2和ξa,以及等压线pr和pe之间的区域内发生的,其循环流程是按顺时针方向进行的。

(2)并联循环流程的制冷剂回路过程

1)冷剂蒸汽在低压发生器中的冷凝过程。在图13-5b上的过程线为3″H—3′H—3H。

2)冷剂水在冷凝器中的闪蒸降温过程。在图13-5b上的过程线为3H—3。

3)冷剂蒸汽在冷凝器中的冷凝过程。在图13-5b上的过程线为3″—3′—3。

4)冷剂水在蒸发器中的蒸发过程。在图13-5b上的过程线为3—1—1′。

4.双效蒸汽型冷水机组的串并联循环流程

这是兼有串联流程和并联流程二者特点的循环流程,也可根据其流程结构分成不同的类型。

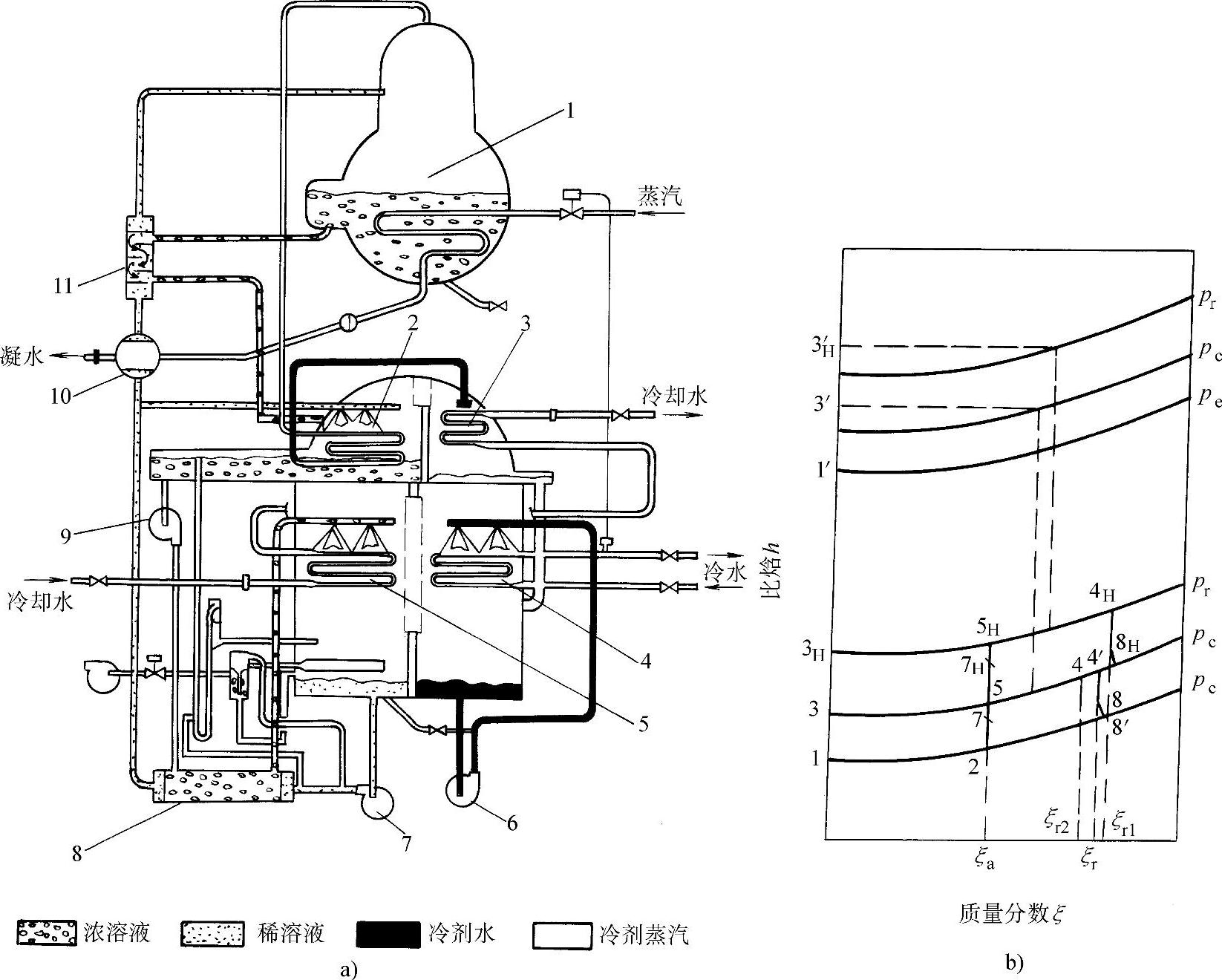

图13-6是一种稀溶液在低温溶液换热器之后分流、浓溶液和中间浓度溶液在低压发生器中混合的双效蒸汽型冷水机组的串并联循环流程及其在h-ξ图上的表示。

(1)稀溶液回路过程 稀溶液在低温溶液换热器之后,分流到两个发生器的并联流程溶液回路,与图13-5所示的双效蒸汽型并联循环流程相同。

1)稀溶液经低温溶液换热器的加热升温过程。在图13-6b上的过程线为2—7。

2)一部分稀溶液经凝水换热器和高温溶液换热器的加热升温过程。在图13-6b上的过程线为7—7H。

3)稀溶液在高压发生器中的发生过程。在图13-6b上的过程线为7H—5H—4H。所发生的冷剂蒸汽为压力pr下的过热蒸汽,其状态点为3′H。

4)浓溶液经高温溶液换热器的冷却降温过程。在图13-6b上的过程线为4H—8H。

5)另一部分稀溶液在低压发生器中的发生过程。在图13-6b上的过程线为7—5—4。所发生的冷剂蒸汽为冷凝压力pc下的过热蒸汽,其状态点为3′。

(2)混合过程和混合溶液回路过程 浓溶液和中间浓度溶液在低压发生器中混合,以及混合以后的串联流程溶液回路如下:

图13-6 双效蒸汽型冷水机组的串并联循环流程

a)并联循环流程b)h-ξ图上的串并联循环

1—高压发生器 2—低压发生器 3—冷凝器 4—蒸发器 5—吸收器 6—冷剂泵 7—溶液泵Ⅰ 8—低温换热器 9—溶液泵Ⅱ 10—凝水换热器 11—高温换热器

1)浓溶液和中间浓度溶液在低压发生器中的混合过程,在图13-6b上的过程线为8H—4—4′。来自高温溶液换热器的浓溶液(状态点8H)流入低压发生器,与中间浓度的溶液(状态点4)混合后,进入低温溶液换热器的壳程。在图13-6b上,混合溶液的状态点4′位于状态点8H和状态点4的连接线上,其质量分数ξr在ξr1和ξr2的中间。

2)混合溶液经低温溶液换热器的冷却降温过程在图13-6b上的过程线为4′—8。

3)混合溶液在吸收器中的吸收过程 在图13-6b上的过程线为8—8′—2。

(3)制冷剂回路过程 这一种双效蒸汽型串并联循环流程的制冷剂回路过程,与图13-5所示的双效蒸汽型并联循环流程的制冷剂回路过程相同,这里不再重复。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。