1.渗碳后感应淬火技术

它是工件在渗碳之后进行表面感应淬火的热处理工艺。其目的是为了更多地提高工件表面硬度、耐磨性与疲劳抗力,同时改善硬化层分布并减少零件的畸变与开裂,降低能耗。

例如,对于心部强度要求不高,而表面主要承受接触应力、磨损以及转矩或弯矩作用的20Cr、20CrMnTi、20CrMnMoVB等钢制作的齿轮,可在渗碳缓冷后进行高频或中频感应淬火,使淬火硬化层深度大于渗碳层深度,以便得到沿齿廓分布的硬化层,同时使轮齿心部也得到强化,并细化渗碳层及渗碳层附近区域的组织。因此,热处理后的齿轮具有较好的韧性,淬火畸变小,非硬化部位(如齿轮的轴孔、键槽等)不必预先做防渗处理,并解决了齿轮内孔畸变问题。以渗碳后感应淬火代替重新整体加热淬火,还节省了能源消耗。

由于感应淬火可只在要求高硬度的表面进行,对在渗碳后普通淬火时残留奥氏体较多的钢种(如18Cr2Ni4W、20Cr2Ni4A钢等),采用感应淬火时(因溶入奥氏体的碳化物数量不多),不仅可以起到减少残留奥氏体、提高表面硬度的作用,而且还可以减少工件热处理畸变。

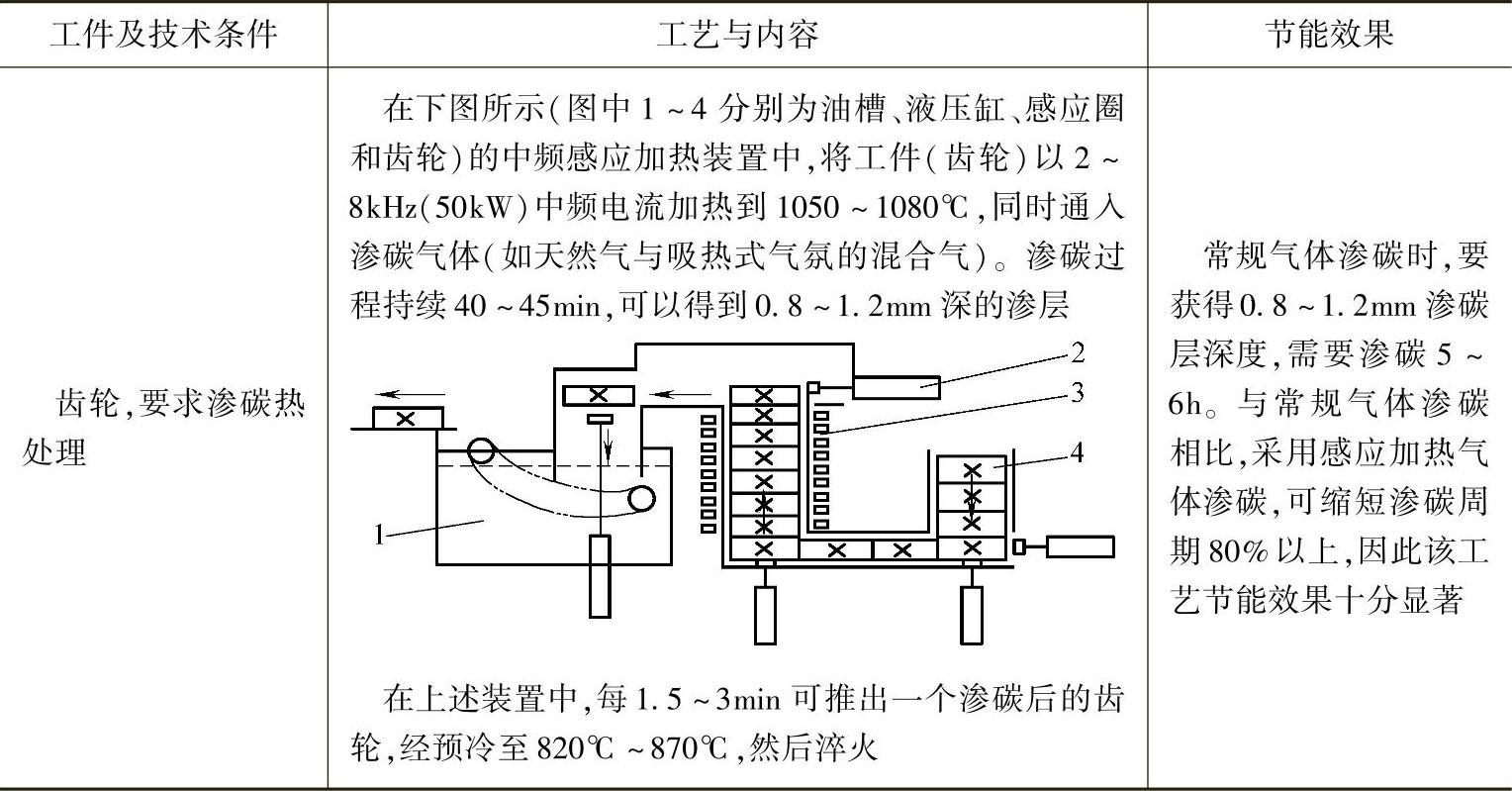

2.感应加热气体渗碳技术

与常规气体渗碳相比,利用高频(中频)感应加热直流放电进行渗碳,可显著缩短生产周期,故节能效果显著。例如,利用高频感应加热直流放电进行渗碳,可获得0.35~0.45mm渗碳层,渗层表面碳含量0.9%~1.05%(质量分数)。与常规气体渗碳相比,高频感应加热气体渗碳可缩短生产周期至原来的1/10~1/2。

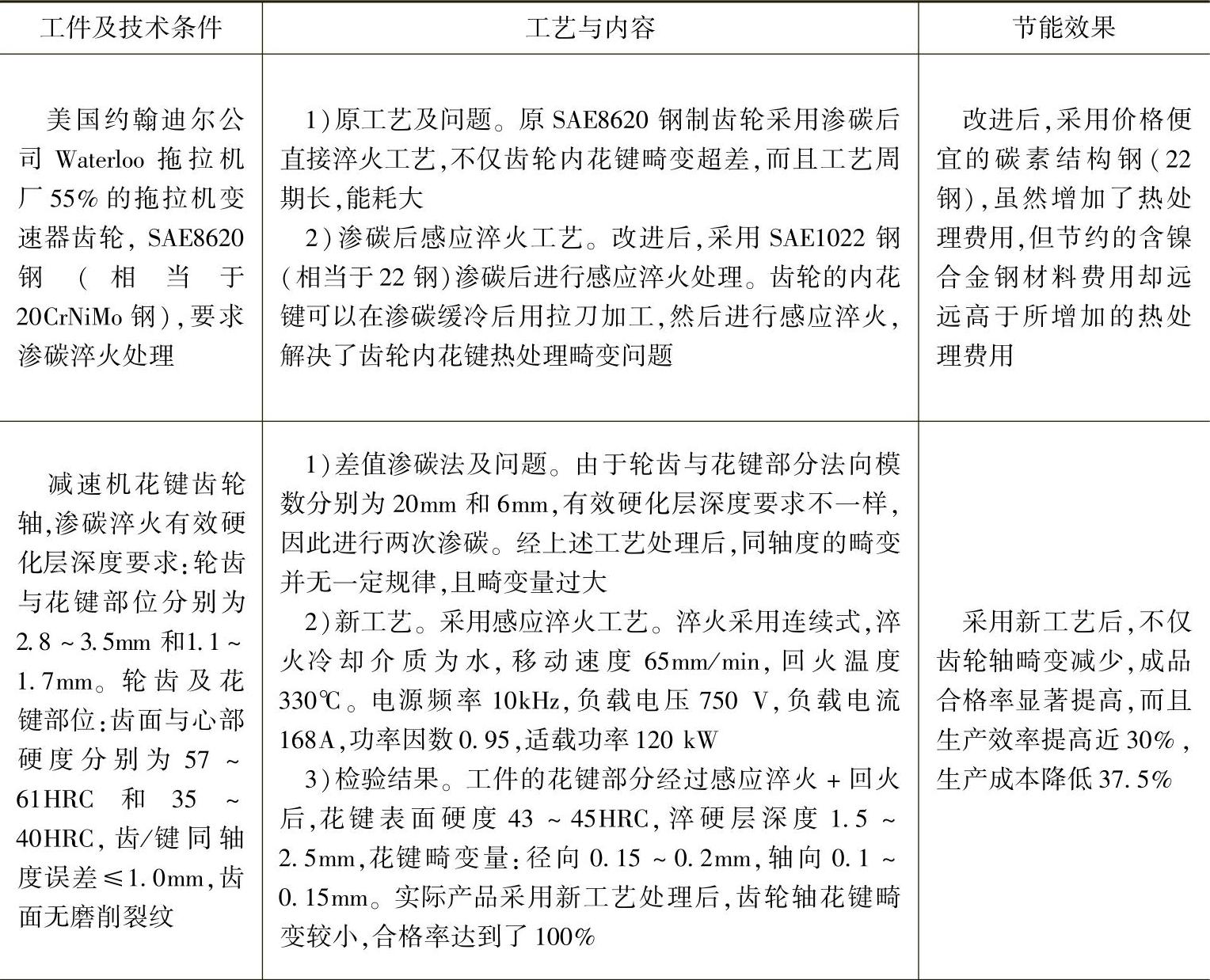

3.渗碳后感应淬火及感应渗碳技术应用实例(https://www.xing528.com)

渗碳后感应淬火及感应渗碳技术应用实例见表2-79。

表2-79 渗碳后感应淬火及感应渗碳技术应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。