目前,计算机已经广泛应用于各种热处理装备,计算机应用于热处理工艺参数及生产过程动态控制,是实现工艺装备的优化控制、智能控制、自动化控制的先决条件。利用计算机控制系统的快速计算及自适应控制法对渗碳(渗氮)全过程的炉温、碳势(氮势)和时间进行连续自适应调节,对表面碳(氮)浓度、有效硬化层深度、金相组织进行精确控制,生产周期缩短15%~30%,显著降低了能耗和工艺材料消耗,并避免了返修情况。

热处理计算机模拟是设计和优化热处理工艺与装备,实现热处理工艺过程精确控制的重要手段,是实现智能热处理的核心技术。

智能热处理的核心技术是热处理计算机数值模拟,智能热处理在热处理全过程中每一个环节都做到有效控制,实现产品“零”缺陷,保证机械产品的精密、可控、节能、环保和低成本。

计算机模拟、智能化及软件技术使热处理摆脱依赖于传统经验和技能的落后状态,向精确预测生产结果和实现可靠质量控制的方向发展。应用热处理计算机辅助技术,进行计算机模拟和虚拟生产,以实现热处理计算机智能化控制,已成为降低热处理能耗,提高产品质量和生产效率,延长产品寿命的重要手段。

(1)计算机模拟、智能化及软件技术节能的应用 由于采用计算机模拟、智能化及软件等诸多先进技术,实现了热处理高效精确地工业化生产,不仅保证了机械产品的可靠性,提高产品的合格率,而且达到了节能降耗,最大限度地降低成本的目的。例如,智能型可控气氛密封多用炉系统软件能够精确控制碳含量分布,重现性良好,并能正确计算工件形状对渗层含量分布的影响,而且能够使渗碳处理周期平均缩短15%左右,减少能源消耗,降低热处理成本。工件加热的计算机模拟技术采用三维温度场与相变耦合的数学模型以及物性参数随着温度而变化的非线性化计算法较好地模拟实际生产加热过程中工件内部温度场的变化。用平行六面体及阶梯轴在盐浴炉、箱式电阻炉和大型燃气加热炉中进行了几十个炉次的验证,证实了模拟值与实测值吻合,在此基础上用计算机辅助设计优化加热规范,将ϕ380mm大型阶梯轴的加热时间从22h缩短到14.5h,从而达到了节能和提高生产效率的目的。

(2)以计算机模拟为基础的气体渗碳智能控制技术 目前,渗碳热处理渗层瞬态浓度场计算机模拟已趋于成熟。国内外几种著名的碳势控制系统或商品化软件都具有计算渗碳层浓度分布的功能。该技术的数学模型包括了渗碳温度、炉气碳势、扩散系数、活度系数和传递系数等参数,能考虑钢的成分和炉气成分等因素的影响,预测渗层浓度分布曲线达到相当高的准确度,为正确制订渗碳工艺提供了科学依据。随着工业控制计算机运算速度的提高,已能在渗碳过程中不断根据炉温和炉气成分实际变化情况实时计算渗层浓度分布的响应,进而根据在线模拟的结果及时修正工艺参数。发展了称为“动态控制”或“专家系统在线决策”的碳势控制技术。不必预先制订渗碳工艺,只要输入温度、钢的成分和要求的有效硬化层深度,即可由计算机自动控制整个渗碳过程,获得最佳的浓度分布曲线,重现性好,并明显节省电能和渗碳介质的消耗。

例如,上海交通大学与江苏丰东热技术股份有限公司合作,通过将计算机模拟技术和气体渗碳的计算机控制技术直接结合,开发出的采用智能控制技术的智能型密封多用炉自动生产线已在浙江汽车齿轮厂运行3000炉次,其处理的工件质量全部合格。该设备明显提高了产品质量,同时每炉渗碳时间由6h30min缩短至5h45min,节约了能源。(https://www.xing528.com)

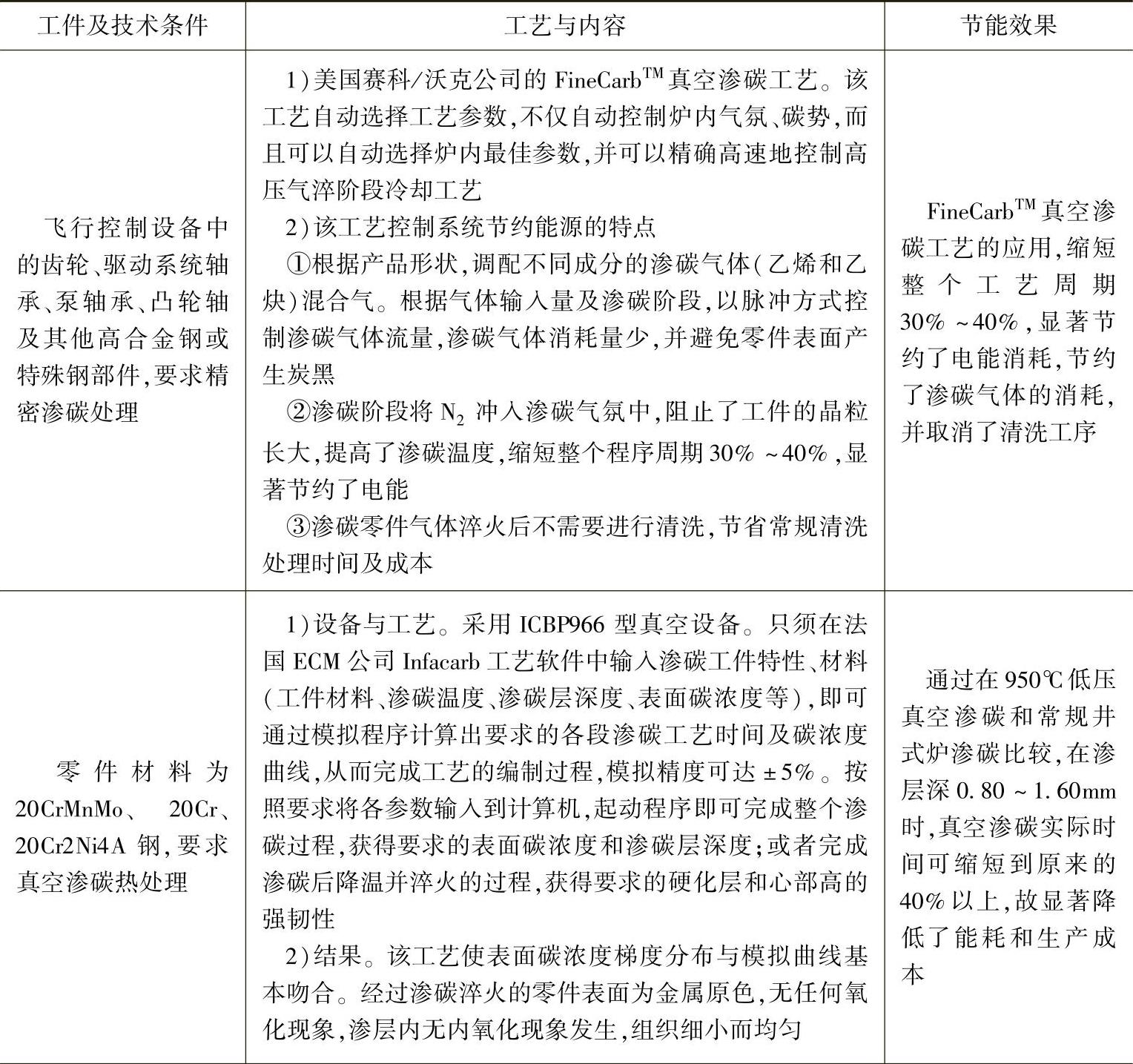

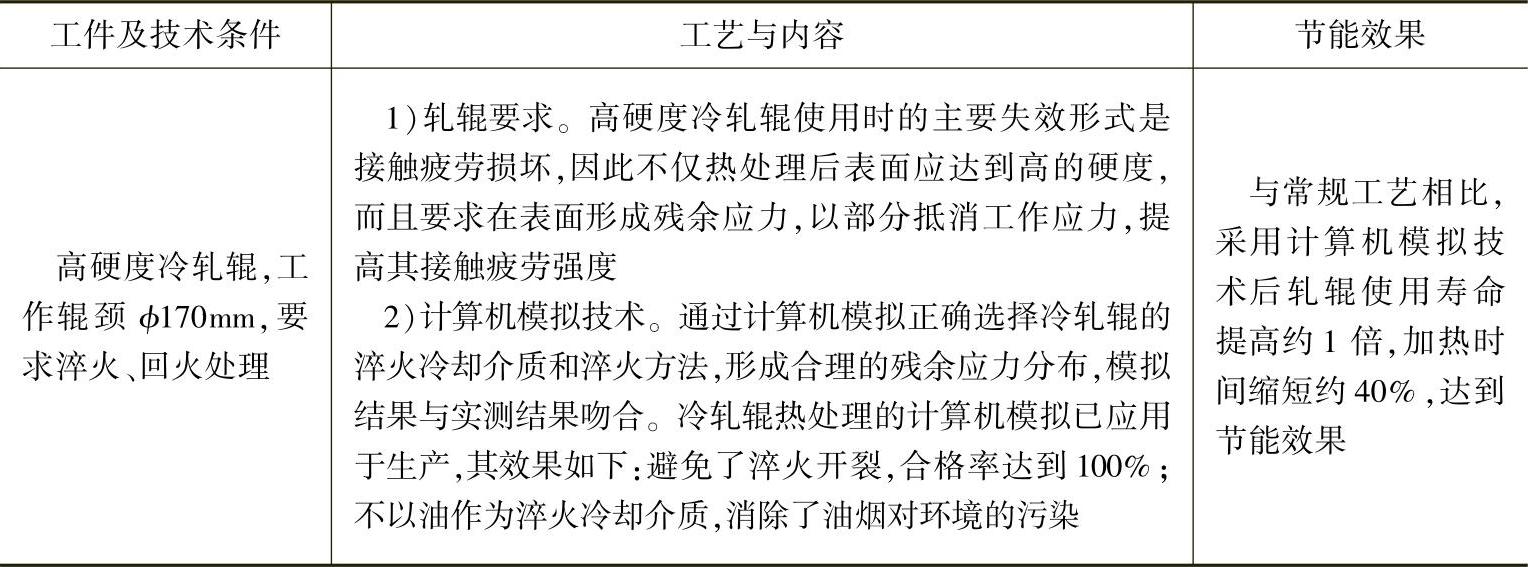

(3)节能计算机模拟、智能化及软件技术应用实例 见表2-136。

表2-136 节能计算机模拟、智能化及软件技术应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。