煤泥浮选是一个复杂的过程。影响煤泥浮选效果的因素很多,例如煤泥性质、矿浆特征、药剂制度、设备性能、工艺流程和操作技术等。日常生产中的主要影响因素主要有下列几种。

1.煤泥的粒度组成

不同粒度的煤泥有不同的可浮性。从图2-23中可以看出(吴式瑜等,2003):粒度越小的煤泥,起始浮选速度愈大;粗粒煤泥从第三室开始,也就是细粒煤泥浮选出之后,浮选速度才明显提高;同一机室的精煤中,由于细粒级煤泥的选择性差、可浮性好,所以细粒煤的灰分往往比粗粒级的灰分高。

浮选粗粒煤泥时,一般从0.5mm起,可浮性随着粒度的增加而降低。大于1mm的煤粒基本上都损失于尾煤中,造成精煤产率低、尾煤灰分低。所以在生产过程中应加强管理,把浮选入料上限严格控制在0.5mm以下。

细粒泥质的浮选速度快、选择性差,常常污染精煤质量。为提高精煤质量、改善浮选效果,可适当地降低入料浓度改善分选精度,粗细煤泥分级浮选或选前脱除高灰细泥。

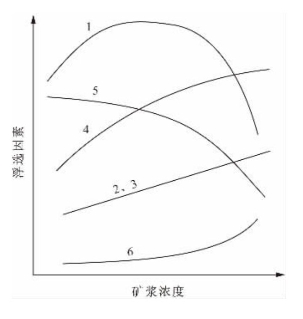

图2-24 矿浆浓度对各浮选因素的影响

(据吴式瑜等,2003)

1—矿浆充气量;2—药剂的容积浓度;3—浮选时间;4—细粒的可浮性;5—粗粒的可浮性;6—煤泥的粉碎程度

2.入料浓度

入料浓度一般用g/L表示,即以每升矿浆中所含固体的克数表示。图2-24所示为矿浆浓度对若干浮选因素的影响(吴式瑜等,2003)。曲线1说明矿浆的充气作用随矿浆浓度增加而增加,达到最大值后又逐渐变小,表明矿浆浓度与充气作用之间有一最大值;曲线2和曲线3说明随着矿浆浓度的增加,药剂的容积浓度越大,煤泥的浮选时间越长;曲线4表明随着矿浆浓度的增加,细粒级煤泥的可浮性提高;曲线5表明随着矿浆浓度的增高,粗粒级煤泥的可浮性降低;曲线6表明随着矿浆浓度的增加,煤泥的粉碎作用加强。从上述矿浆浓度对浮选因素的影响及生产实践表明,较大的入料浓度有利于提高按干煤泥设计的处理能力,降低药耗、水耗和电耗,但不利于提高分选效果和精煤质量。

选煤厂煤泥水直接浮选流程的采用,使入料浓度大为下降。浓度过低,将会增加药、电消耗,降低处理能力,因而在保证产品质量的前提下需尽量提高入料浓度。浮选入料浓度通过浓度仪表或浓度壶测定。浓缩浮选入料浓度的调整通常是在搅拌桶上加稀释水,直接浮选入料浓度的调整主要靠控制洗煤用水。

3.充气程度

矿浆充气程度包括浮选机内矿浆充气量和充气均匀度。前者指向矿浆导入空气量的多少,后者指在机体内充气量分布的均匀程度。

一般来说,叶轮结构好、转速高、浸入深度小、矿浆浓度低、循环量大、进气口大,矿浆的充气程度就大。矿浆的充气程度大,浮选速度高,浮选机的处理能力就强。叶轮的搅拌强度越大,起泡剂的性能越好,产生的小气泡越多,矿浆的充气程度也越大。但搅拌作用过强不仅消耗电力,还易造成液面不稳或翻花,增加矸石带入泡沫的几率,使精煤灰分增高。

实践证明,浮选机的充气量不是越大越好,而是要根据具体生产条件提出不同要求。充气量可用开关进气口的大小或循环孔的多少来调节。

4.刮取泡沫

刮取泡沫影响浮选产品的质量和浮选机的处理能力。正常的煤泥浮选是从优质高速开始的,为此,前段泡沫层厚、灰分低,应多刮;随着浮选过程的进行,泡沫层变薄,灰分升高,刮泡量应相应减少。

在液面的矿化泡沫中,表层气泡出现了兼并和破灭,同时向下的水流带走气泡上粘附不牢的颗粒。在泡沫层中进行的这种清洗和优化过程称为二次富集作用。泡沫层的厚度与泡沫生成的速度有关,也与泡沫的稳定性有关。在浮选过程中,应根据入选原料的性质和产品质量的要求,选择有利的泡沫层厚度。泡沫层越厚,粗颗粒从泡沫层中落下的可能性越大;泡沫层越薄,将使二次富集作用完全消失。

就整个泡沫层来说,上层质量较好,底层质量较差;上层粒度较细,底层粒度较粗。因此,如果产生的泡沫立即刮出,则浮选机的处理能力强,但精煤灰分高;如果刮取泡沫的深度小,则浮选机的处理能力弱,精煤灰分低。刮板应缓慢地将泡沫带出,才不致破坏泡沫层的稳定性。刮泡速度可用增加刮板叶片的方法提高,刮泡深度靠调整矿浆液面的高度来实现。

5.药剂制度(https://www.xing528.com)

药剂制度包括药剂种类、数量、配比、加药方式(一次加入或多次加入)和加药点等(吴永亮,2007)。

药剂用量主要取决于药剂和煤泥的性质,性能好的药剂用量少,不同可浮性的煤用药量也不相同。

煤浆中捕收剂的浓度增加时,能提高浮选速度,即能提高浮选机的处理能力。但当捕收剂的用量过多时,就会降低颗粒的选择性,使矸石颗粒带入泡沫中,增大精煤灰分。起泡剂的用量主要取决于煤浆中输入的空气量、煤浆的浓度等。输入的空气量多,相应起泡剂用量应大一些。若起泡剂的用量过少,会使所产生的泡沫有脆性,能获得低灰的精煤,但尾煤的灰分也降低了;而起泡剂的用量过多,则会使泡沫发黏,也会降低浮选效果。非极性油类药剂在矿浆中不但有利于提高浮选速度,且能大大降低油耗。另外,药剂和矿浆要有一定的接触时间,以使分散的药剂粘附在煤粒上。

加药方式分一次加药和分段加药。一次加药是所用药量一次加入搅拌桶,这样会加快浮选的起始速度,但可能降低选择性,影响精煤质量。同时,大部分药剂随泡沫产品从前段刮出,常出现后段药剂不足,致使精煤和尾煤的质量都难以保证。分段加药是把所用药量一部分加入搅拌桶,另一部分分别加入几个浮选槽。分段加药方式能有效地控制和调整浮选速度、保证精煤质量、提高精煤产率、有效发挥药剂的作用、降低药剂消耗量,所以目前多数采用这种加药方式。

选煤厂广泛采用阀门人工调节给药量,但若调节不及时,用量不准确,则浪费较大,效果也不好。近年来,有些厂采用了自动加药装置和矿浆准备器,随着给矿量和浓度的变化,自动跟踪加药并进行乳化,从而降低药耗,改善浮选指标。

6.浮选流程

浮选流程取决于煤泥的性质和对产品的质量要求。煤泥的可浮性差、产品质量要求高时,宜采用较复杂的流程。随着浮选流程的复杂,显著影响处理能力、药耗、水耗和电耗,并使操作管理困难。

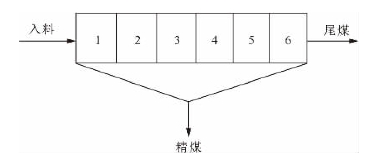

最简单的浮选流程(图2-25)是由每槽刮取精煤,浮选机的最后一槽排出尾煤,适用于易浮选的煤炭。对于难选煤,可采用后几槽的泡沫产品(中煤)循环再选的浮选流程(图2-26),将第5、6槽(或最后一槽)的泡沫产品(中煤)进行循环再选,由前几个槽刮取精煤,以保证精煤的低灰分和高的尾煤灰分,而在这种情况下浮选机的处理量将会有所减小。

对于很难选的煤炭,必须采用粗选和精选的浮选流程(图2-27)。这种浮选流程一般在两组浮选机中进行。第一组浮选机的泡沫产品作为粗选精煤,在搅拌桶中经稀释和加药剂后供给第二组浮选机进行精选。第二组浮选机的泡沫产品为最终精煤。第一组和第二组浮选机的尾煤可以合起来作为最终尾煤,也可以分别出尾煤和中煤。

图2-25 最简单的浮选流程

(据吴式瑜等,2003)

图2-26 部分精煤回选的浮选流程

(据吴式瑜等,2003)

图2-27 精煤精选的浮选流程

(据吴式瑜等,2003)

在选择浮选流程时,同时要考虑各组浮选机的室数。国内选煤厂的浮选机多由6室组成。浮选机的室数主要由浮选时间来决定。选煤厂采用一次浮选的6室浮选机,若后两室的泡沫产品很少,说明对易选煤可采用4室或5室一组的浮选机,这不仅可减少设备,还可提高浮选机的处理能力,节约电力。如果浮选入料中小于200目的含量较多且多为泥质时,由于其浮选速度快,往往混入精煤中影响精煤质量,在浮选前可用分级设备脱除这部分细泥,然后再浮选。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。