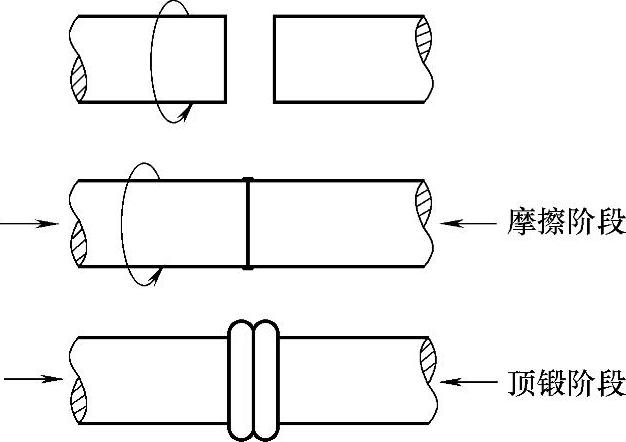

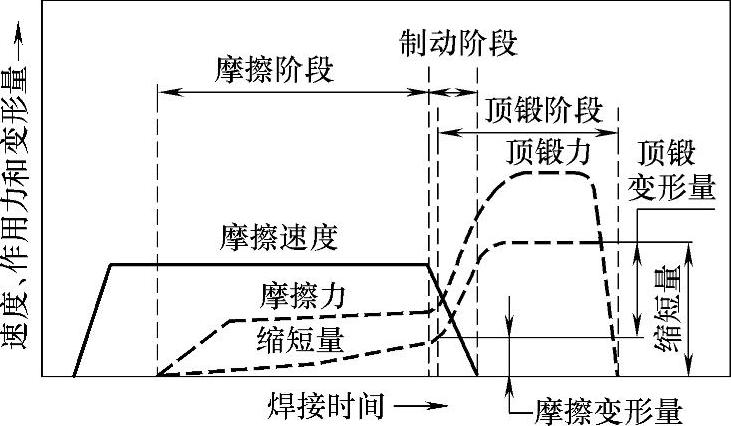

图5.8-1是典型摩擦焊示意图,不旋转焊件在逐渐增大或不变的轴向压力(摩擦压力)作用下与旋转焊件接触并摩擦生热,两焊件端面温度升高并达到有效焊接温度。随后,焊件停止旋转,顶锻压力被施加在两焊件上,焊接端面形成紧密结合,同时因原子扩散和再接晶而达到冶金结合。在摩擦焊接过程中,焊接热源包括:摩擦磨损、热耗散、塑性变形和化学互扩散等。

在摩擦焊工艺中,焊件旋转速度、轴向压力和焊接时间是最重要的三个焊接参数。影响焊接质量的直接因素有以下几种:①焊件端面相对旋转速度;②施加的压力;③端面温度;④被焊材料性能;⑤焊接端面状况。前两个因素和焊接参数相关,后两个因素和焊接材料有关,端面温度是所有因素作用的结果。

图5.8-1 旋转摩擦焊接示意图

5.8.1.1 旋转摩擦焊的方法

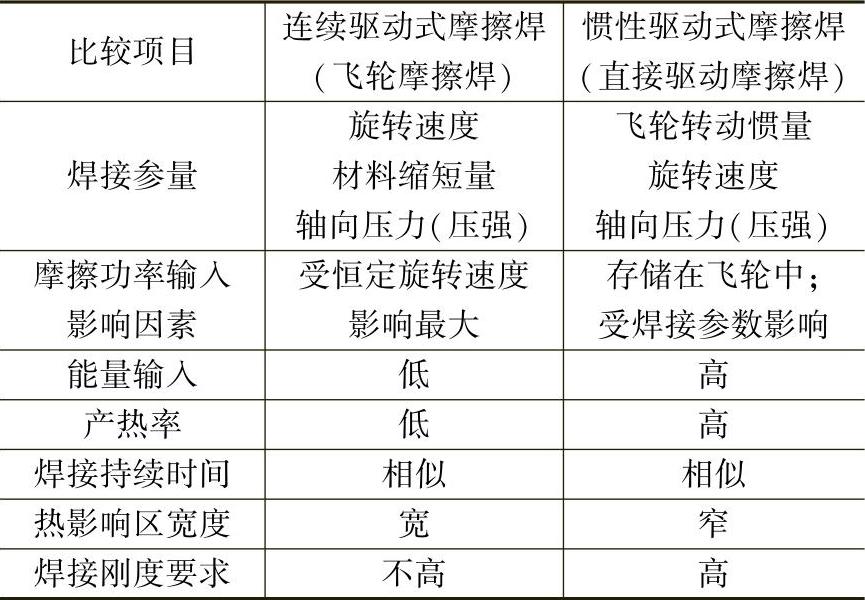

摩擦焊因其驱动方式主要分两种:惯性驱动式摩擦焊和连续驱动式摩擦焊。表5.8-1比较了两种驱动方式的摩擦焊特征。

表5.8-1 惯性驱动式和连续驱动式摩擦焊特征比较

在特殊场合,也有采用两个焊件沿着不同方向旋转的工艺,或者旋转焊件在中间,两个不旋转的焊件同时和旋转焊件的两端摩擦焊接的工艺。

1.惯性驱动式摩擦焊

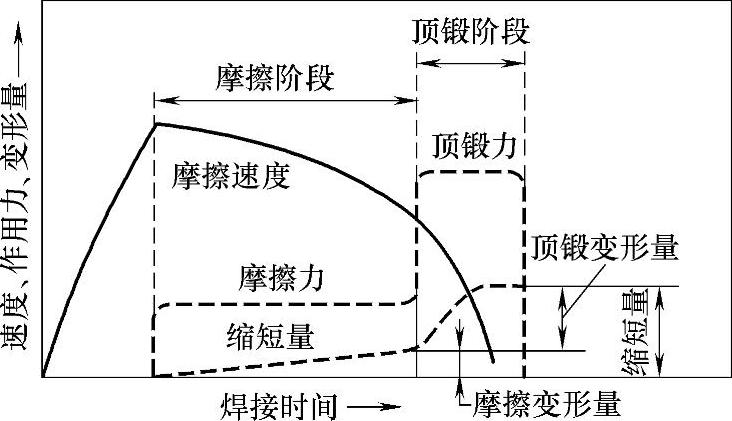

惯性驱动摩擦焊机的旋转轴与飞轮连接,飞轮储存的能量作为焊接能量输入。调整飞轮的质量和直径可以调整飞轮的转动惯量。旋转速度和轴向压力是另外两个重要焊接参数。图5.8-2为惯性驱动式摩擦焊过程中焊件旋转速度、轴向压力和焊件缩短量随焊接时间的变化。

图5.8-2 惯性驱动式摩擦焊的焊接参数随焊接时间的变化

焊接能量由飞轮转动惯量和飞轮旋转速度来决定。

式中 Q——焊接能量(J);

S——飞轮旋转速度(r/min);

I——转动惯量(kg·m2 );

C=182.4为常数(m·r/min)。

虽然小转动惯量飞轮配以高旋转速度可以和大转动惯量飞轮配以低旋转速度达到同样的能量储存效果,但是摩擦阶段和顶锻阶段的能量分配,以及所能施加的顶锻力大小有所不同。进入顶锻阶段后,大转动惯量飞轮剩余能量多而小转动惯量飞轮剩余能量少,因此大转动惯量飞轮可以负担更大的顶锻扭矩和压力。

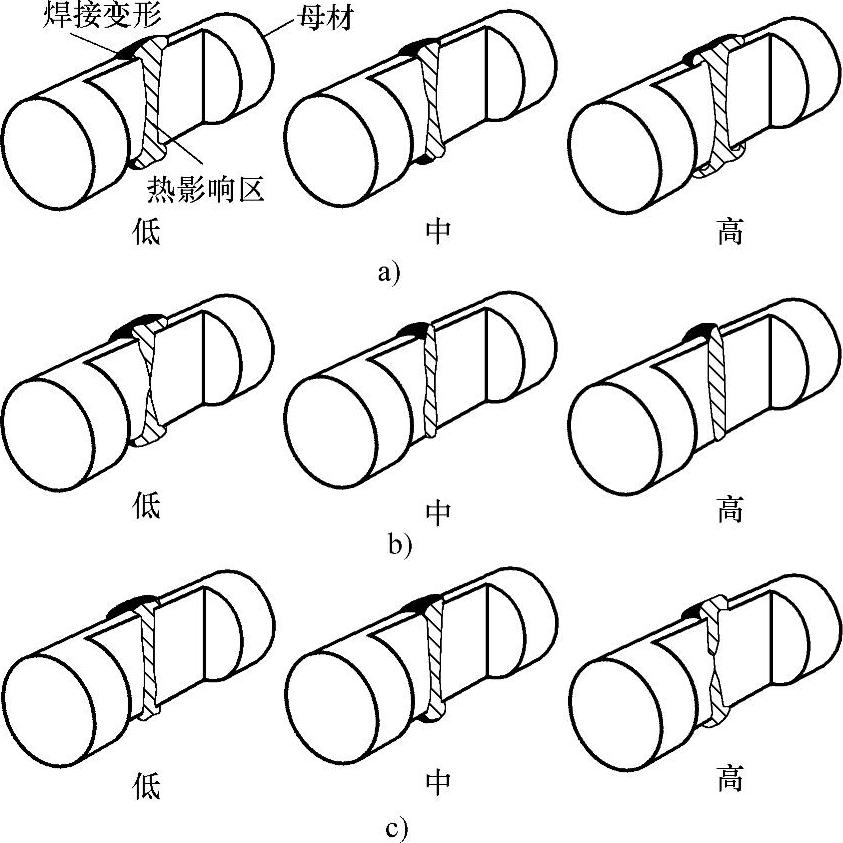

飞轮能量、旋转速度和轴向压力对摩擦焊接头成形的影响如图5.8-3所示。以钢铁材料为例,推荐初始圆周速度为90~460m/min。焊接轴向压力对摩擦焊接头的影响与焊件旋转速度的影响正好相反。

2.连续驱动式摩擦焊

连续驱动式摩擦焊机由电动机直接带动。焊接分为三个阶段:摩擦阶段、制动阶段和顶锻阶段,如图5.8-4所示。比较图5.8-4和图5.8-2可知,连续驱动式摩擦焊在摩擦阶段的旋转速度是恒定的,而惯性驱动式摩擦焊的旋转速度从摩擦阶段开始就一直在降低。

在连续驱动摩擦焊的三个主要参数里,如果轴向压力和焊接时间控制恰当,焊件旋转速度可以在一定范围内变化而不降低接头的质量。例如,钢焊件旋转速度可以是75~215m/min。采用较高的旋转速度配合较低的焊接热输入,可用在对热输入敏感的热作硬化钢等材料的焊接。高质量的碳钢摩擦焊的接头在焊接过程中大约需要70MPa的摩擦压力和140MPa的顶锻压力。

图5.8-3 惯性驱动式摩擦焊的焊接参数对接头成形的影响

a)飞轮能量 b)焊件初始旋转速度 c)轴向压力

图5.8-4 连续驱动式摩擦焊的焊接参数随时间的变化

5.8.1.2 摩擦焊的焊接参数

1.同种材料摩擦焊

低碳钢和中碳钢摩擦焊的焊接性尤其出色,高碳钢和合金钢摩擦焊的焊接性也是相当好,但是它们的焊接参数范围较低碳钢要窄,主要原因是高碳钢和合金钢的锻造性能比低碳钢差。在焊接可热处理的钢时,比如有淬火倾向的钢,需要考虑焊接过程中的加热和冷却对接头性能的影响,必要的时候应当引入焊后热处理来改善和提高接头整体性能。当钢材中易切削元素(如铅)含量比较高时,要考虑易切削元素对摩擦界面的不良影响,以及因干润滑而引发的焊接热输入降低的影响。

不锈钢摩擦焊的焊接性也相当好,焊件旋转速度和碳钢相当,在惯性驱动摩擦焊中飞轮能量和轴向压力比碳钢要相应高出30%到50%,在连续驱动摩擦焊中摩擦压力和顶锻压力比碳钢要高30%~40%。

铝合金摩擦焊的焊接性也很好。因为没有第二次扭矩峰值的存在(顶锻压力在焊件停止转动后加上),连续驱动式摩擦焊在连接铝合金薄壁管件时具有更大的优势。由于铝合金的热导率比碳钢要高很多,所以铝合金焊件旋转速度比碳钢高30%~50%。铝合金强度比碳钢低,因此轴向压力只需碳钢的20%~50%(惯性驱动式)和10%~50%(连续驱动式)。在惯性驱动式摩擦焊过程中,飞轮的能量也只需焊接碳钢的20%~50%。

在铜合金摩擦焊时,由于铜合金热导率比铝合金更高,焊件旋转速度比碳钢焊接时要高一倍以上。但是焊接压力和惯性驱动式摩擦焊时的飞轮能量要求不如碳钢高,都只有碳钢摩擦焊的50%左右。

钛合金的摩擦焊以惯性驱动式居多,而连续驱动式较少。在惯性驱动式摩擦焊时,钛合金与碳钢相比,飞轮能量类似或偏低,焊件转速偏高,而轴向压力仅为碳钢焊接的30%~40%。在连续驱动式摩擦焊时,焊件旋转速度与碳钢摩擦焊类似,而轴向压力稍低。锆合金摩擦焊的焊接参数的选择与钛合金类似。

由于镍基和钴基材料的合金含量很高,热导率低,所以它们在摩擦焊时需要较低的旋转速度,大约只有碳钢的50%左右。但是镍基和钴基金属高温强度高,因此需要较高的焊接轴向压力来实现塑性变形。镍基和钴基金属所需要的轴向压力是碳钢焊接时的两倍左右。在惯性驱动式摩擦焊时飞轮的能量也可能达到碳钢摩擦焊时的两倍。

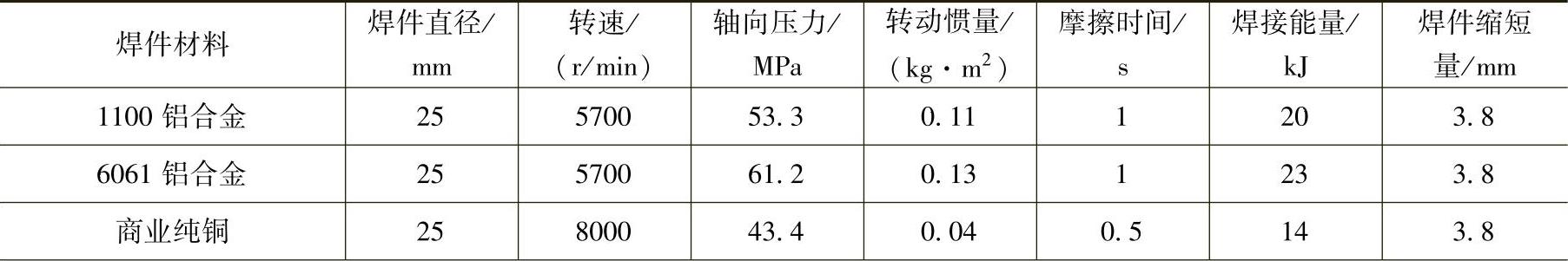

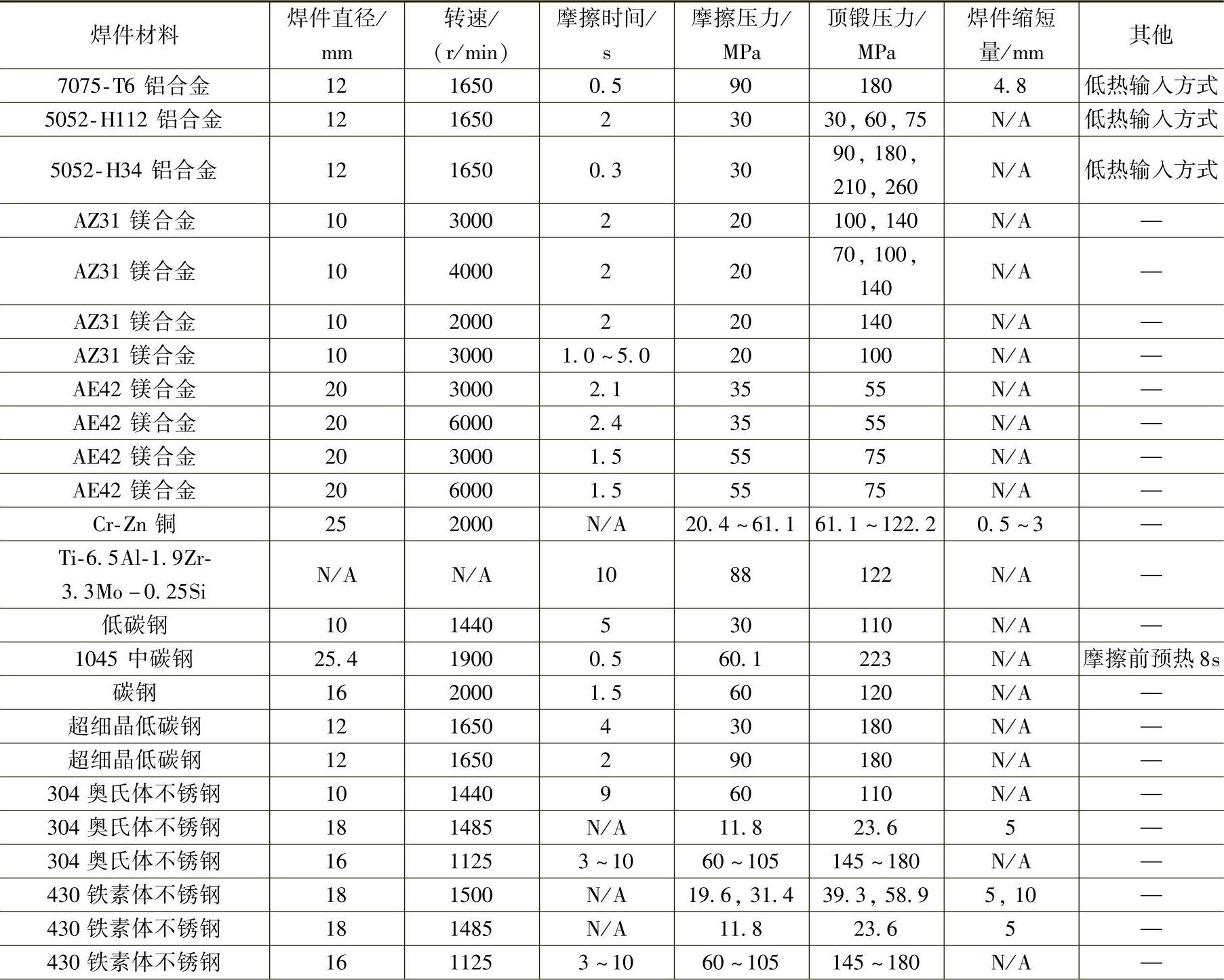

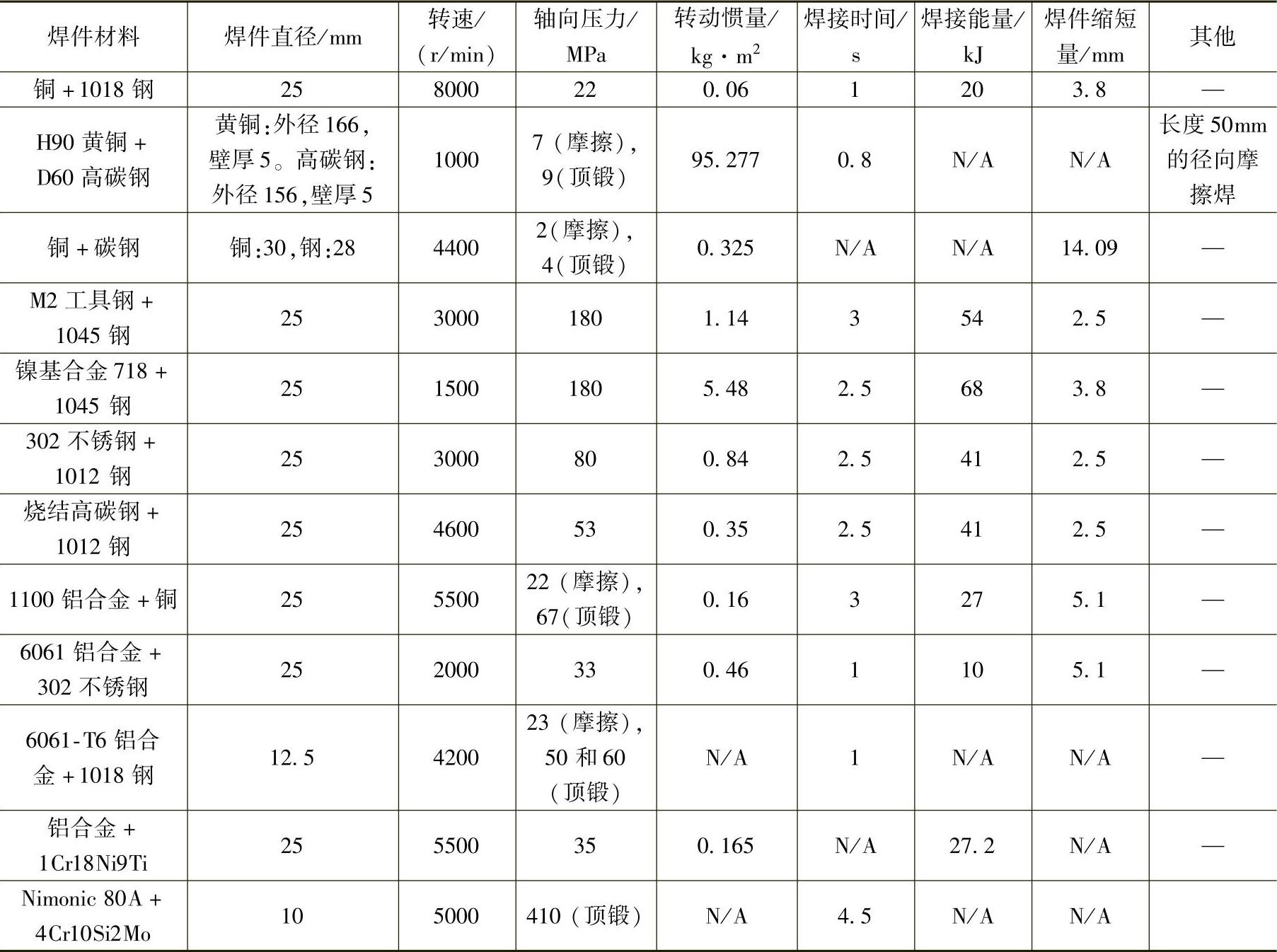

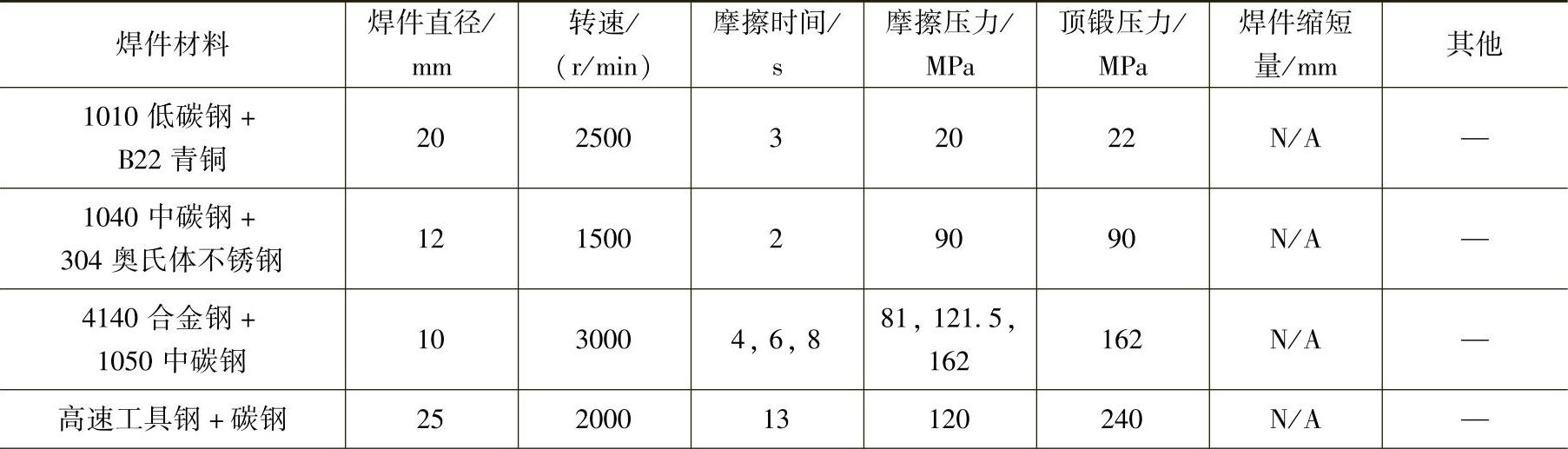

表5.8-2和表5.8-3为同种材料,采用惯性驱动和连续驱动摩擦焊的焊接参数。

表5.8-2 同种材料惯性驱动摩擦焊接参数

(续)

注:N/A表示文献中未提及该参数的具体数值。

①我国不锈钢旧牌号,在现行标准GB/T 20878—2007中没有对应牌号。

表5.8-3 同种材料连续驱动摩擦焊接参数(美国牌号)

(续)

注:N/A表示文献中未提及该参数的具体数值。

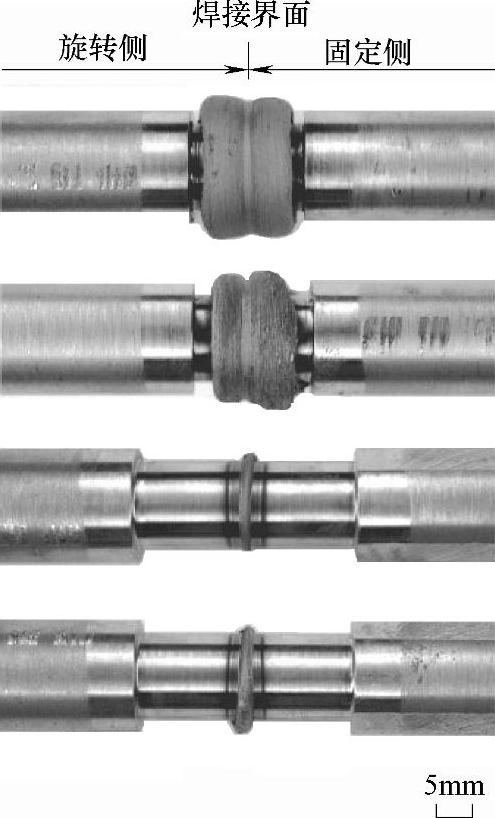

焊接热输入对超细晶低碳钢摩擦焊的接头形貌的影响如图5.8-5所示,无缺陷,接头抗拉强度都达到了母材抗拉强度,但前两个接头热输入较大,因而焊接缩短量和飞边比后两个接头大。

图5.8-5 焊接热输入对超细晶碳钢 摩擦焊的接头形貌的影响

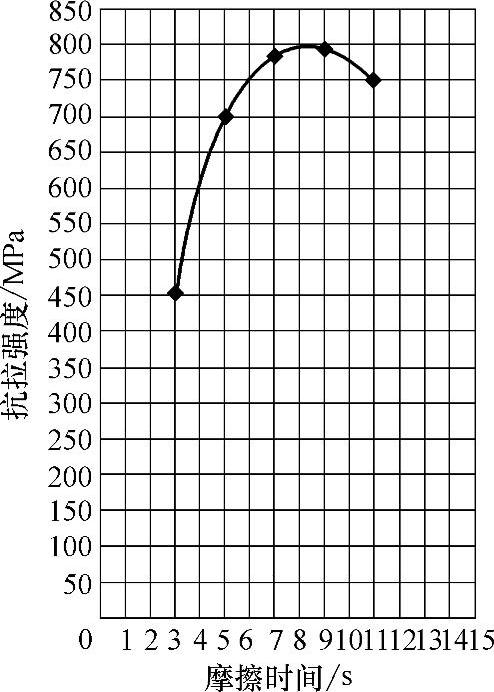

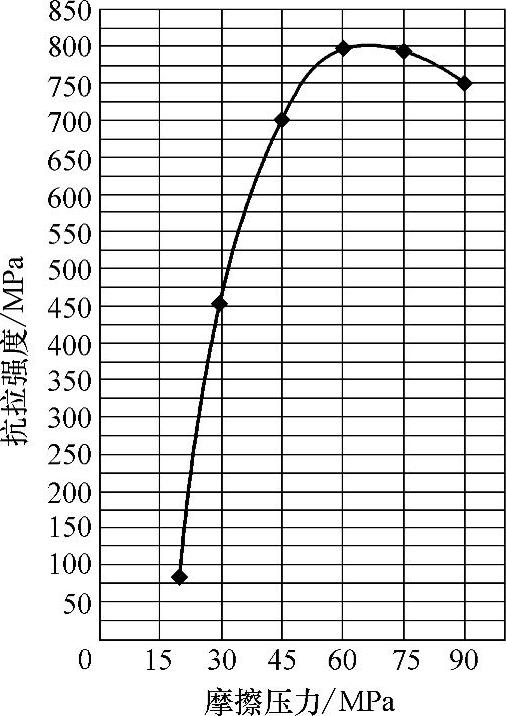

直径为10mm的304不锈钢焊接接头的抗拉强度随摩擦时间和摩擦压力的变化如图5.8-6和图5.8-7所示。可以看出,在110MPa顶锻压力和20s顶锻时间条件下,最佳的摩擦压力和摩擦时间分别为60MPa和9s。母材抗拉强度是825MPa。

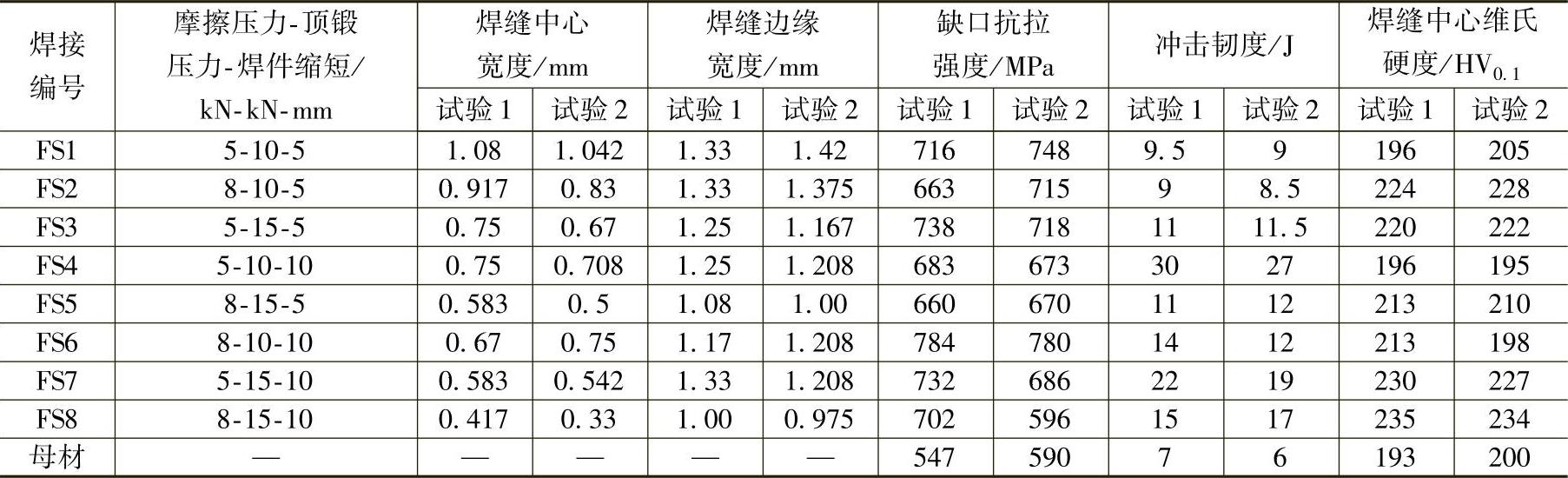

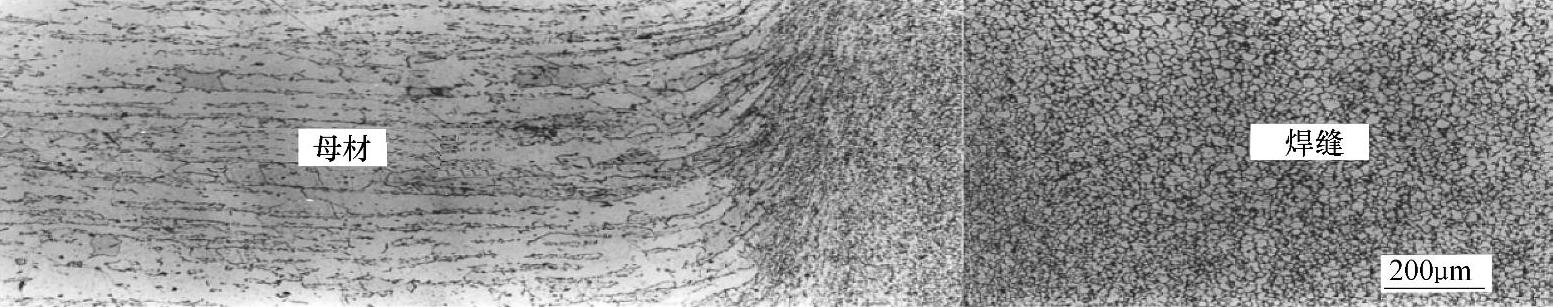

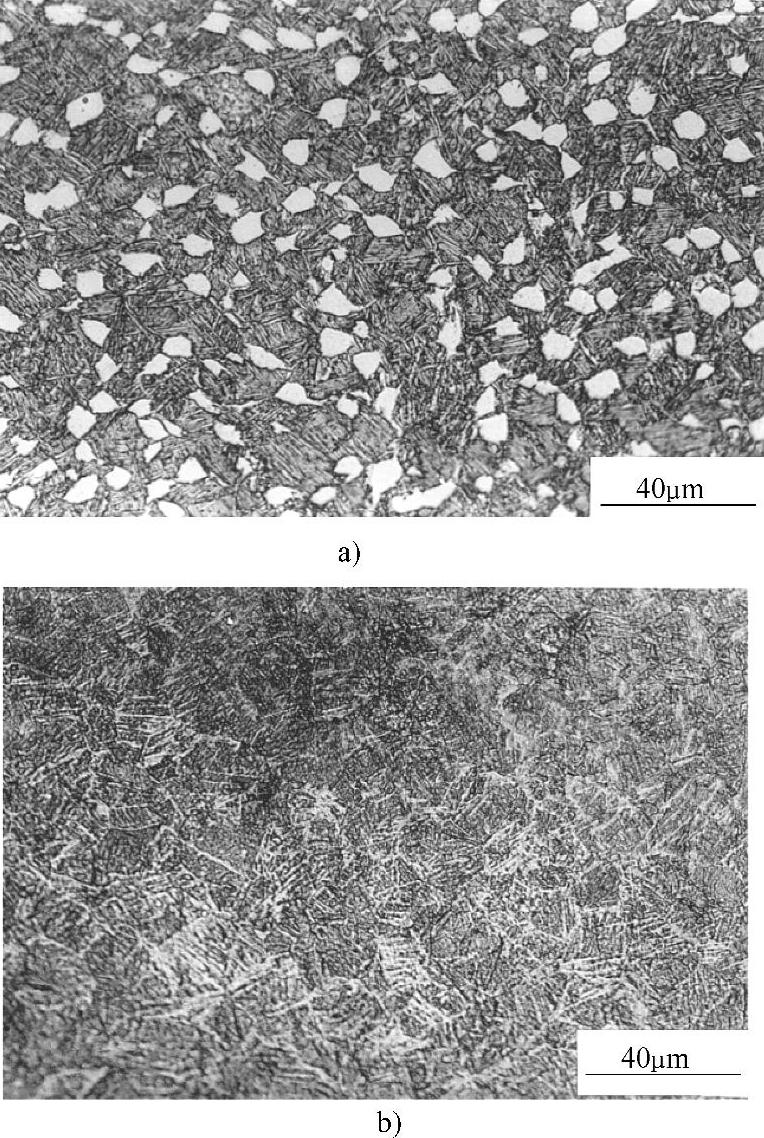

直径为18mm的430铁素体不锈钢采用连续驱动式摩擦焊。焊件旋转速度1500r/min,改变摩擦压力、顶锻压力和焊件缩短量,接头的焊缝宽度,缺口抗拉强度,冲击韧度和焊缝中心显微硬度见表5.8-4。430铁素体不锈钢摩擦焊的接头显微结构如图5.8-8所示。从图5.8-8可以清楚地观察到细小等轴晶的焊缝组织,变形拉长的热-机影响区组织、热影响区组织和母材组织。

图5.8-6 摩擦时间对接头抗拉强度的影响

注:摩擦压力60MPa、顶锻压力110MPa、顶锻时间20s。

图5.8-7 摩擦压力对接头抗拉强度的影响

注:摩擦时间9s、顶锻压力110MPa、顶锻时间9s。(https://www.xing528.com)

表5.8-4 430不锈钢摩擦焊的接头性能

图5.8-8 430铁素体不锈钢摩擦焊接头显微结构

图5.8-9 α+β双相钛合金母材 和摩擦焊的焊缝微观组织

a)母材中的先析等轴α相和转换后β相 b)焊缝中的β相组织和α相晶粒边界

α+β双相钛合金Ti-6.5Al-1.9Zr-3.3Mo-0.25Si母材和摩擦焊的焊缝微观结构如图5.8-9所示。钛合金母材由先共析等轴α相和针状β相组成,焊缝区则基本上由β相组成,但保留了很多原α相边界。

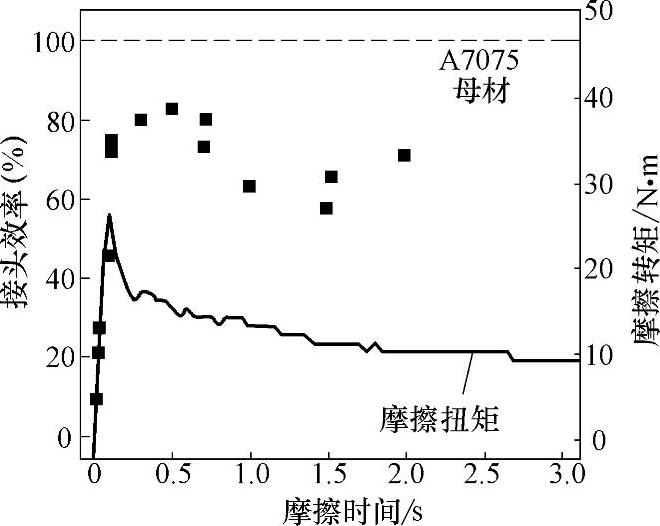

图5.8-10所示为7075-T6铝合金摩擦焊时,摩擦时间对接头强度的影响(接头效率为接头强度与母材强度的比值)。可以看出,摩擦时间需要超过扭矩峰值时间方能得到高强度的接头。在摩擦时间为0.5s时,接头强度达到母材强度的82%。对图5.8-11所示的AZ31镁合金摩擦焊,只有焊件缩短量大于5mm,才能得到优质焊接接头,接头强度与母材相当。

图5.8-10 摩擦时间对7075-T6铝合金接头效率的影响

注:转速1650r/min、摩擦压力90MPa、顶锻压力180MPa。

Pd40Ni40P20大块金属玻璃待焊材料和接头如图5.8-12所示,接头的强度可以接近或达到母材的超高强度。注意图中待焊材料端面加工有一个明显的倒角,这在一般材料摩擦焊里是不常见的。

图5.8-11 焊件缩短量对AZ31镁合金摩擦焊的接头质量和强度的影响

2.异种材料摩擦焊

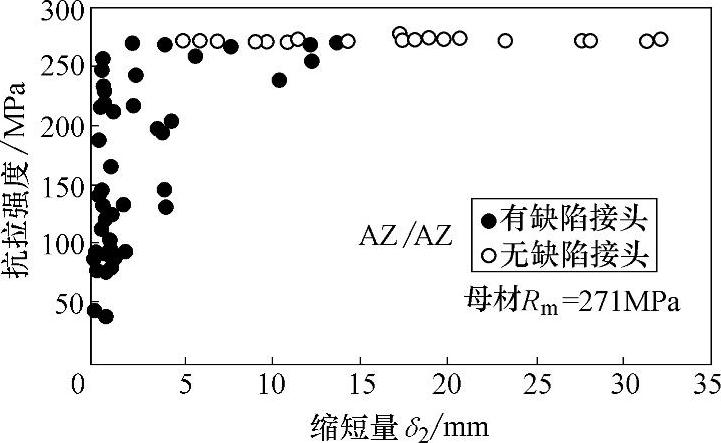

在异种材料摩擦焊中,不同材料之间摩擦焊的焊接性见表5.8-5。

图5.8-12 Pd40Ni40P20大块金属 玻璃待焊材料和接头

表5.8-5 异种材料摩擦焊的焊接性

注:黑方块代表接头强度接近或达到母材,灰方块代表可以进行焊接,但接头强度低于母材,白方块代表没有提到它们的焊接性。

异种材料摩擦焊时,两待焊端面的塑性变形大小不对称,所以异种材料摩擦焊的自清理功能较弱。在氧化层致密的铝合金、渗碳和渗氮钢、渗氮钛合金、镀层较厚的端面等异种材料焊接前,需要对端面及附近区域进行预处理。铁基材料、钛合金、铝合金和镁合金等异种材料焊接时,要选择合适的焊接方法和参数,如改变焊接参数使脆性相在焊缝里呈细小、不连续和非晶界分布。在焊接热膨胀系数差别大的异种材料时,如低膨胀系数的难熔金属、陶瓷和高膨胀系数的奥氏体不锈钢、镍基或钴基合金等焊接时,接头存在较大残余应力,不利于复杂结构的焊接,并影响结构在温度变化幅度大的环境服役。为此,在接头设计时可采用热膨胀系数居中的材料作为过渡。

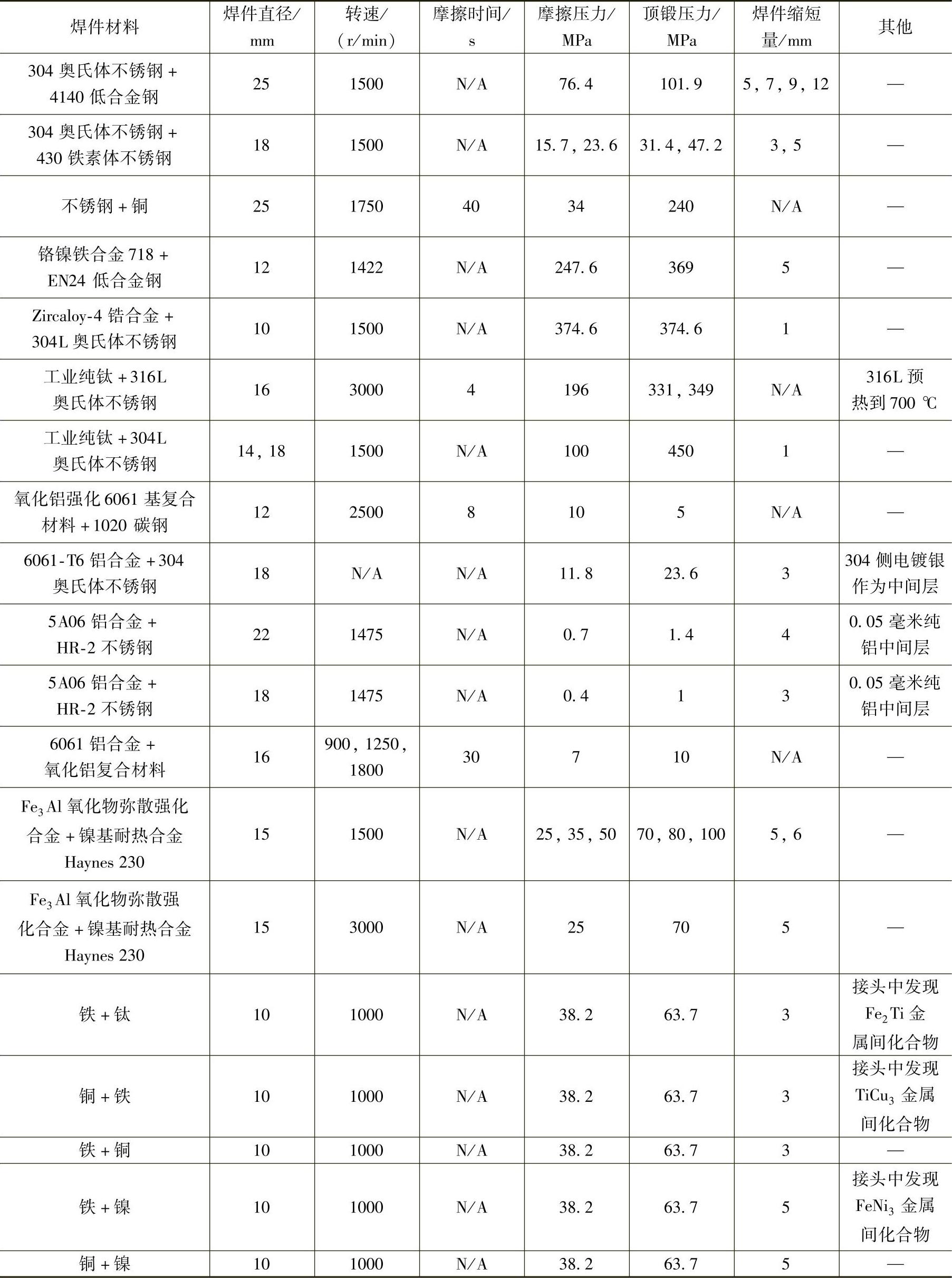

表5.8-6和表5.8-7分别为异种材料惯性驱动式和连续驱动式摩擦焊的焊接参数。

表5.8-6 异种材料惯性驱动摩擦焊的焊接参数

注:1.N/A表示文献未提及该参数的具体数值。

2.表中HD90、D60、1Cr19Ni9Ti和4Cr10Si2Mo是我国材料牌号,其余为美国材料牌号。

表5.8-7 异种材料连续驱动摩擦焊的焊接参数

(续)

注:1.N/A表示文献未提及该参数的具体数值。

2.表中5A06和HR-2为我国材料牌号,其余为美国牌号。

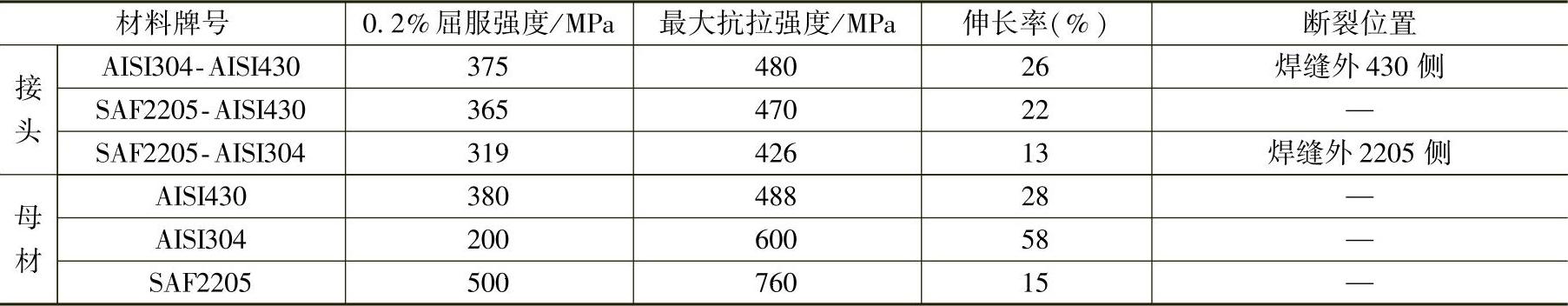

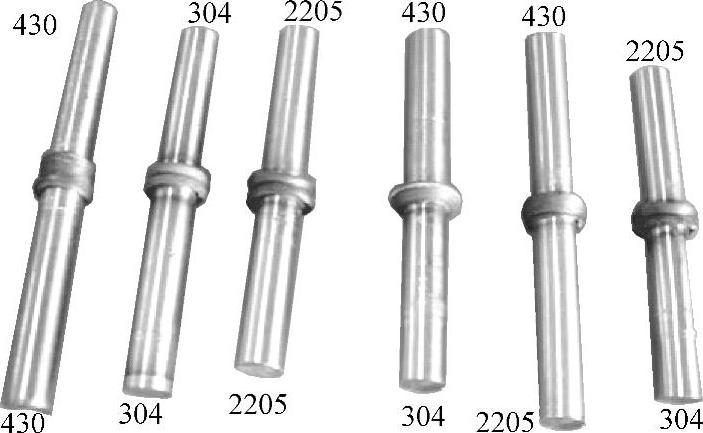

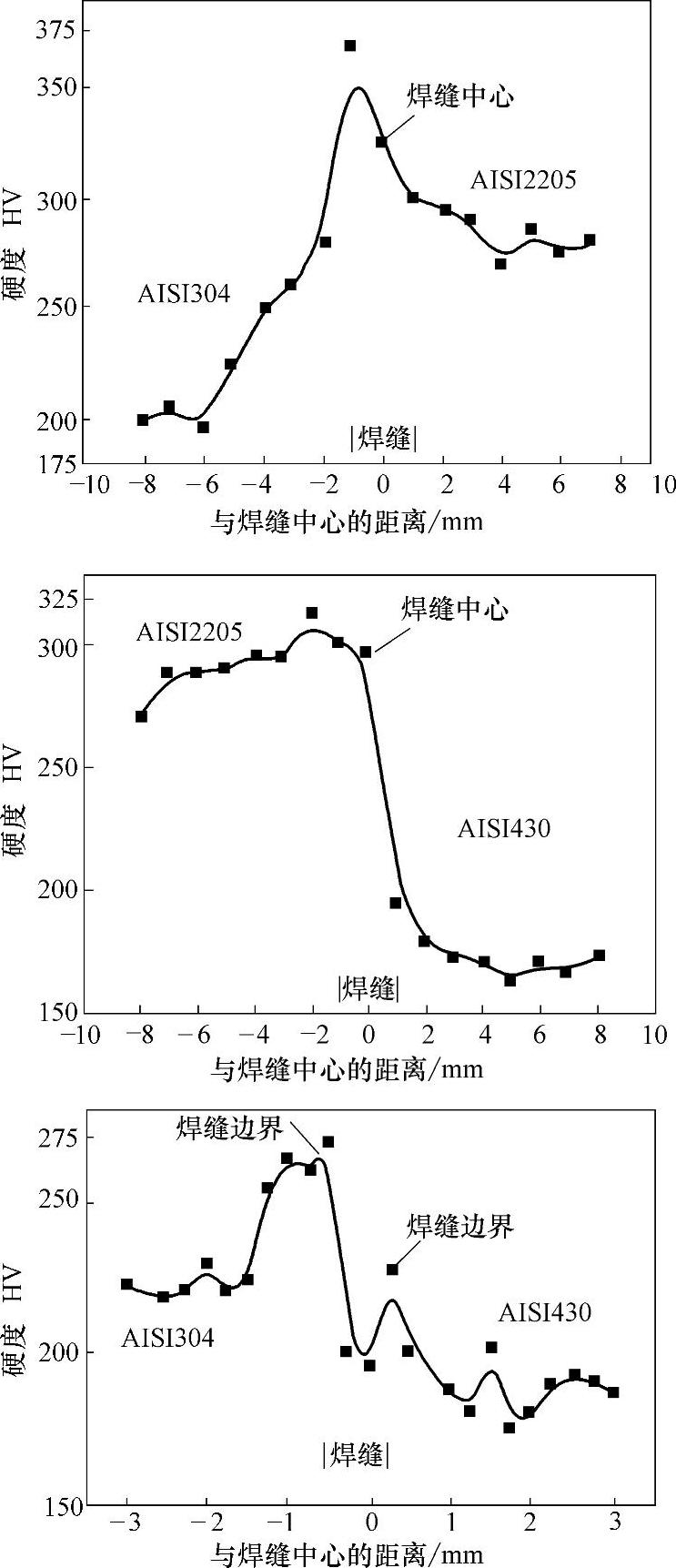

304奥氏体不锈钢,430铁素体不锈钢和2205双相不锈钢的同种和异种材料连续驱动摩擦焊的接头外观如图5.8-13所示。焊接参数:焊件旋转速度1485r/min,摩擦压力11.8MPa、顶锻压力23.6MPa、焊件缩短量5mm。对于同种材料的摩擦焊,飞边均匀对称;在异种材料摩擦焊过程中,飞边大小不对称。不锈钢摩擦焊的接头和母材的力学性能见表5.8-8和表5.8-9。异种材料接头显微硬度分布如图5.8-14所示。

表5.8-8 异种不锈钢摩擦焊的接头和母材力学性能

注:表中材料为美国牌号,其中AISI是美国钢铁研究所的缩写。

图5.8-13 同种和异种不锈钢摩擦焊接头

表5.8-9 同种和异种不锈钢摩擦焊的接头缺口抗拉强度和冲击吸收能量

注:表中材料为美国牌号。

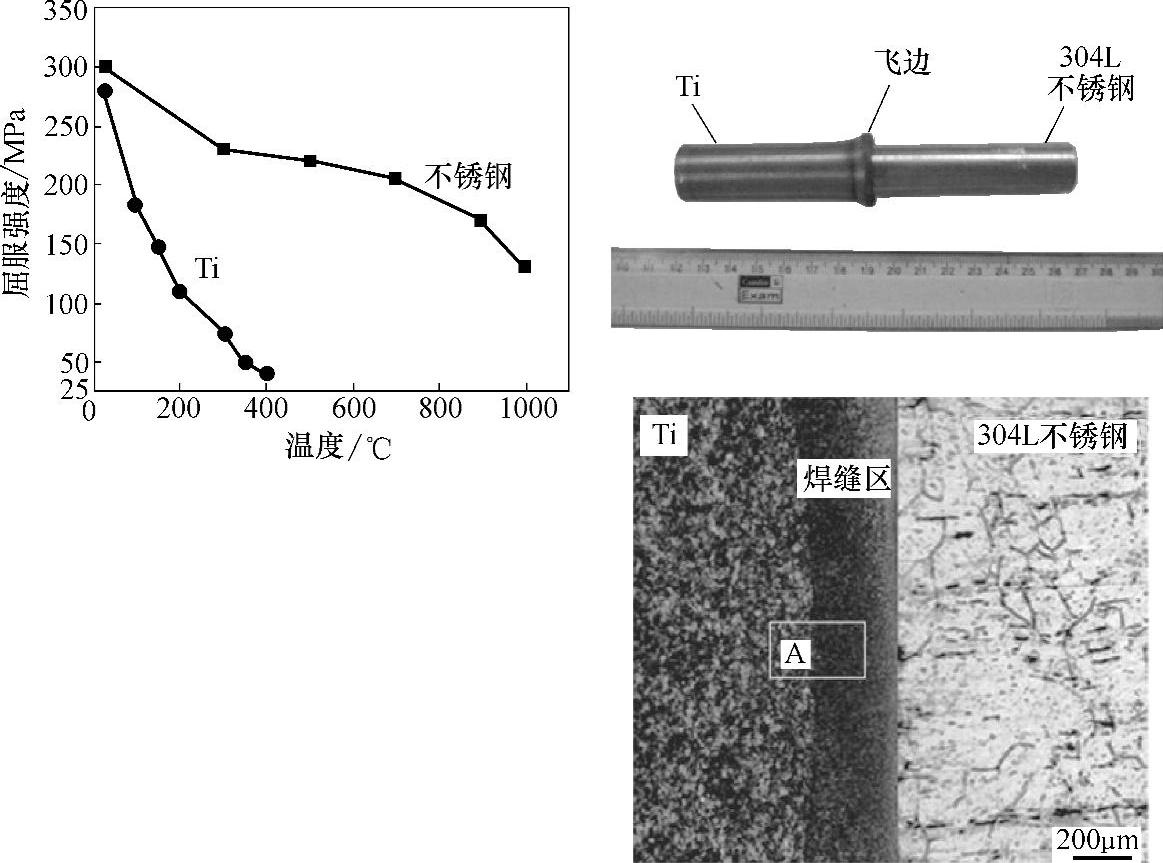

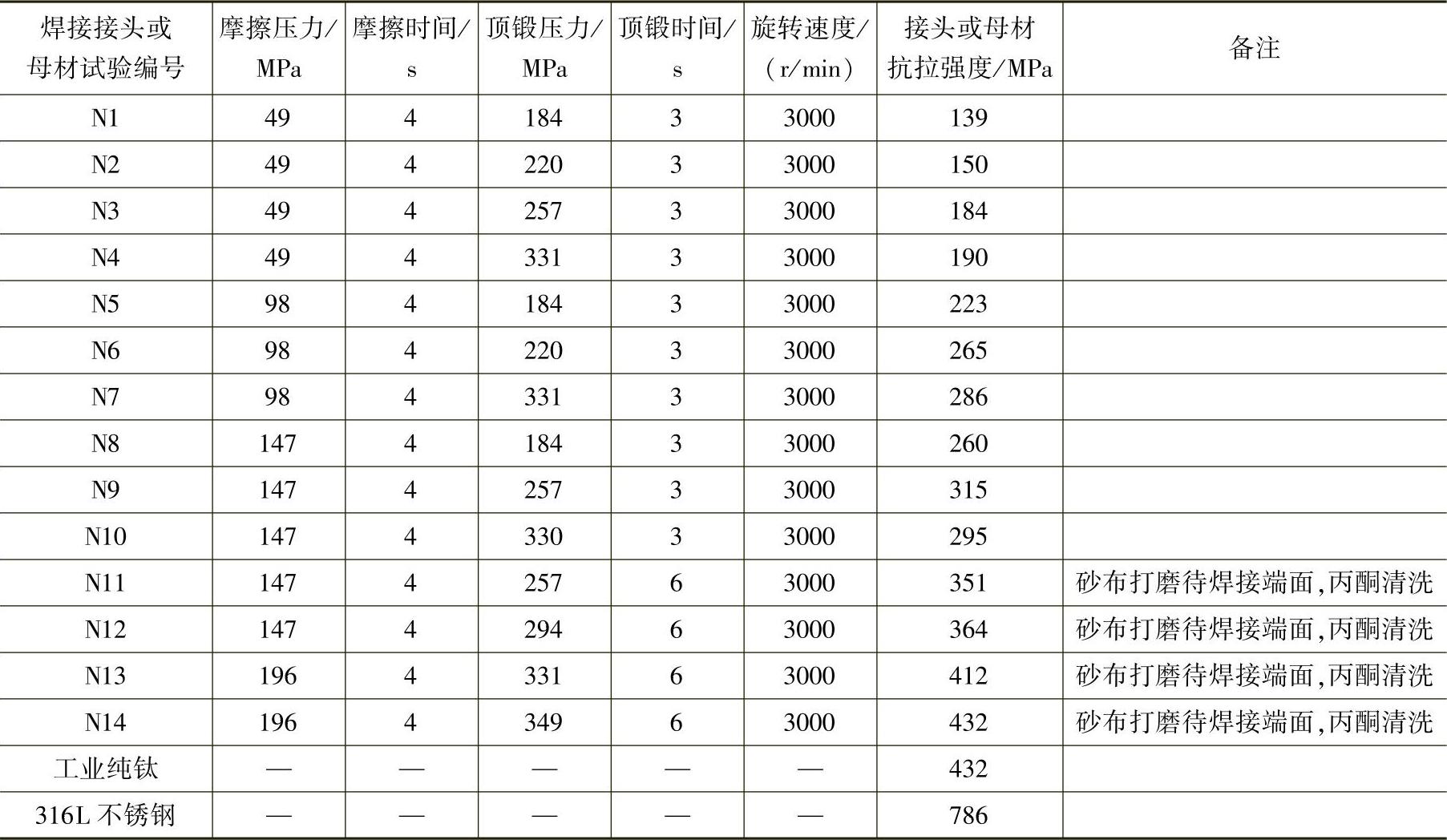

图5.8-15所示为工业纯钛和304L奥氏体不锈钢各自屈服强度随温度升高的变化、摩擦焊的接头形状和微观形貌。由于高温下304L奥氏体不锈钢屈服强度比纯钛要高很多,因此焊接金属的塑性变形主要集中在纯钛侧,飞边也以钛为主。在微观形貌图片里,右边为304L不锈钢,左边是纯钛。焊缝与不锈钢邻接的边界平直,与钛合金边界弯曲,这也说明摩擦变形主要集中在纯钛一侧。在钛和316L奥氏体不锈钢摩擦焊时,不锈钢摩擦端面及附近2~3mm范围要焊前预热到700℃。表5.8-10为不同焊接参数的接头抗拉强度和两种母材的抗拉强度。可以看出,由于不锈钢侧的焊前预热,使得接头最大抗拉强度和工业纯钛强度相当。

图5.8-14 异种不锈钢摩擦焊接头微观硬度分布

图5.8-15 工业纯钛和304L奥氏体不锈钢高温屈服强度、摩擦焊的接头形状和显微形貌

表5.8-10 工业纯钛与316L奥氏体不锈钢摩擦焊接头强度

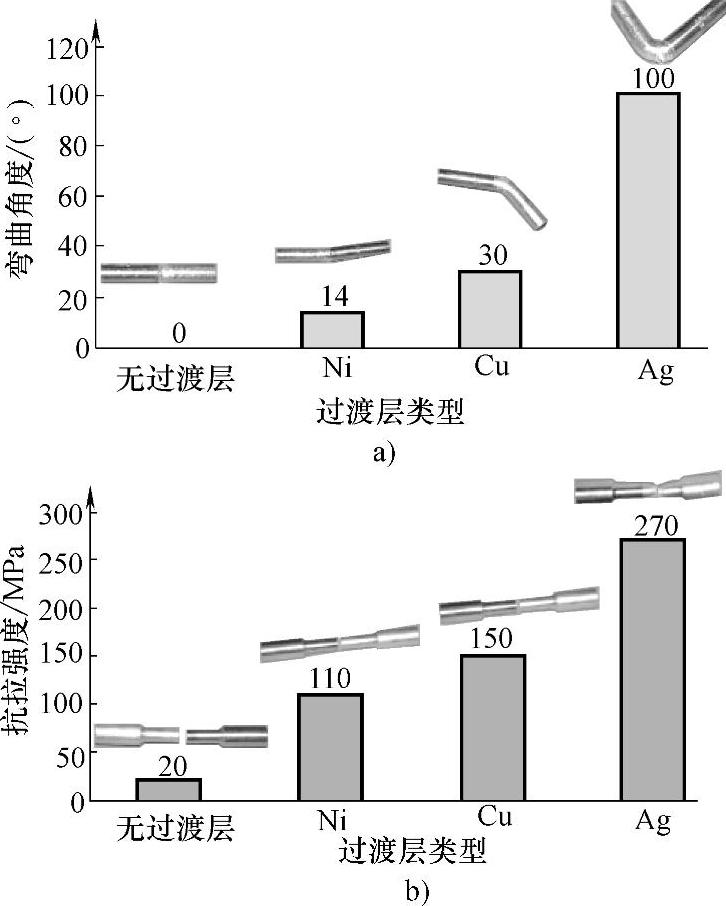

用摩擦焊焊接不相容的异种材料时,可用过渡层保证焊接质量和性能。图5.8-16所示为304奥氏体不锈钢棒与6061铝合金棒的摩擦焊时,中间过渡层的作用效果。304不锈钢直径18mm,端面分别电镀镍、铜、银,镀层厚度10μm,图中给出了不同电镀过渡层对接头冷弯角、抗拉强度和断裂位置的影响。可以看出,所有加过渡层的接头性能均比无过渡层接头性能好,以银作为过渡层效果最佳,接头最大冷弯角100°,抗拉强度270MPa,接近6061铝合金母材强度310MPa,断裂部位在热影响区。

图5.8-16 中间过渡层在铝-不锈钢摩擦焊中的作用效果

a)弯曲试验结果 b)拉伸试验结果

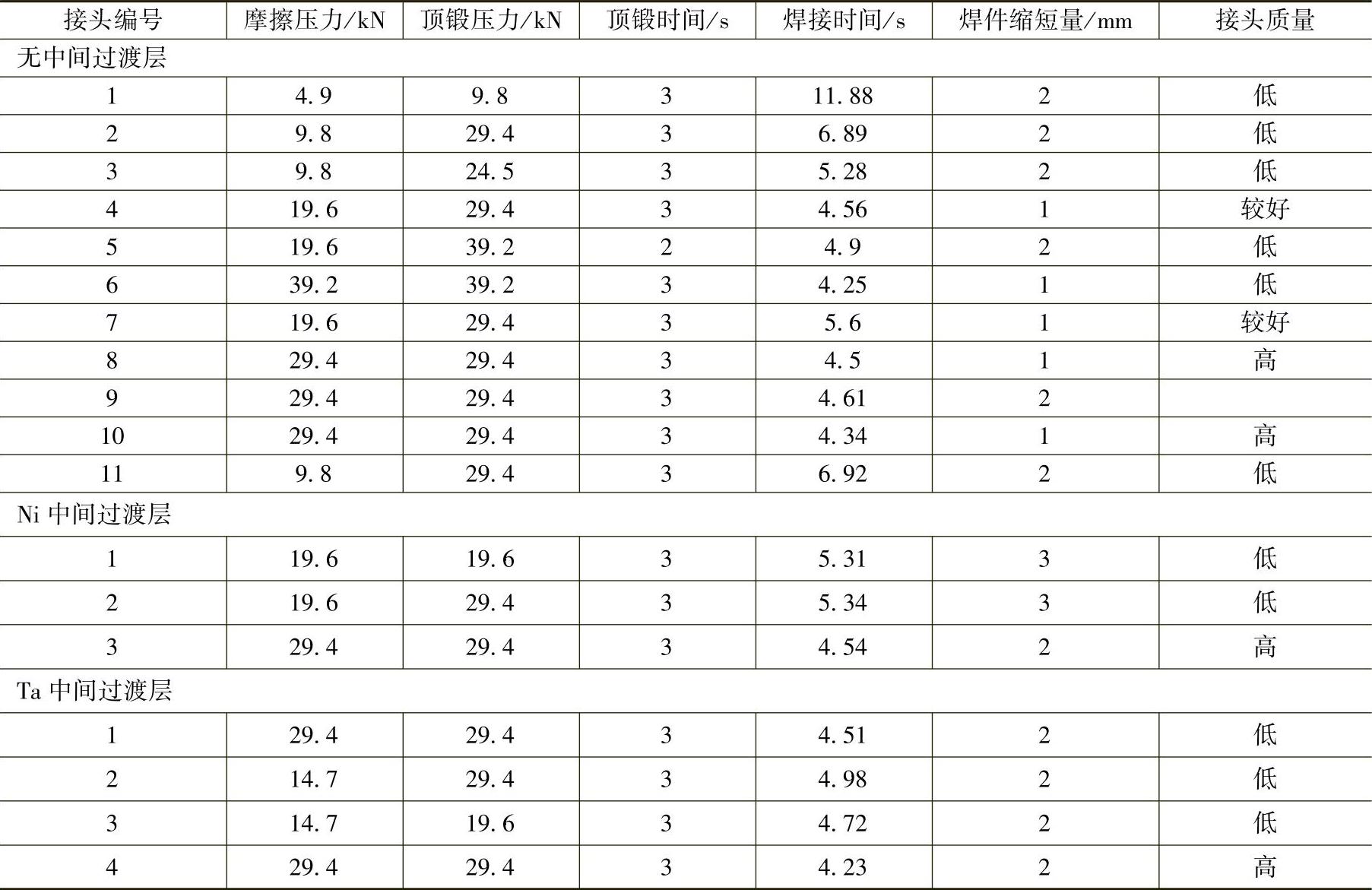

对直径为10mm的Zircaloy4锆合金和304L奥氏体不锈钢摩擦焊时,除了直接摩擦焊之外,还可用0.15mm厚的镍和0.75mm厚的钽作为中间过渡层,如图5.8-17所示。焊接参数对接头质量的影响见表5.8-11。焊件转速1500r/min,在高质量的焊接接头中,无论有无中间过渡层,均不存在孔洞和分层等焊接缺陷。拉伸试验结果显示不加中间过渡层的接头强度更高,约541MPa,认为这是由于中间过渡层太厚造成的。X射线衍射试验表明,热影响区和未加中间过渡层的接头断口含有Ni11Zr9和Ni7Zr2金属间化合物。采用ASTMA262-C标准,240h腐蚀试验,接头腐蚀率为225μm/a,腐蚀均发生在接头的304L不锈钢侧。

图5.8-17 Zircaloy4锆-304L奥氏体不锈钢摩擦焊试样

表5.8-11 Zircaloy4锆-304L奥氏体不锈钢摩擦焊的焊接参数对接头质量的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。