等温淬火的全称是奥氏体等温淬火。图8-16示出的奥氏体等温转变原理图。由图8-16可以看出,在230~450℃的中温区,是贝氏体转变区;在Ms点 (230℃)至Mf的温度范围是马氏体转变区。贝氏体转变区分成两部分,在曲线的上部是上贝氏体转变区,在曲线的下部是下贝氏体转变区。如果经过奥氏体化后,淬火至贝氏体转变区内保温,则得到贝氏体基体组织;如果经过奥氏体化后,淬火至马氏体转变区内保温,则得到马氏体基体组织。对于球墨铸铁,通常是指在贝氏体转变区进行等温淬火。

一般认为,350~450℃是上贝氏体转变区,230~350℃是下贝氏体转变区。在上贝氏体转变区 (一般选用350~380℃)进行等温淬火,目的是获得上贝氏体和体积分数为25%~40%的高碳稳定奥氏体组织,其力学性能可达到:抗拉强度σb≥1000MPa,断后伸长率δ≥10%,无缺口冲击韧度aK ≥80J/cm2,硬度不小于30HRC,具有良好的冲击韧度和疲劳强度。在下贝氏体转变区 (一般选用270~330℃)等温淬火,目的是获得下贝氏体组织 (常伴有少量的残余奥氏体和马氏体组织)。其力学性能可达到:抗拉强度σb≥1200MPa,断后伸长率δ≥2%,无缺口冲击韧度aK≥30J/mm2,硬度不小于38HRC,具有良好的耐磨性和较高的疲劳强度。表8-8示出在不同盐浴温度 (等温温度)时,获得的基体组织和力学性能。

图8-16 奥氏体等温转变原理图

注:A1、A2分别代表共析转变温度的上下限

表8-8 不同盐浴温度对基体组织和力学性能的影响

在进行等温淬火以前,要求铸件的铸态组织球化良好(球化等级1~2级),共晶团细小(石墨尺寸小于等于6级),无游离渗碳体。如果铸态组织中游离渗碳体的体积分数大于1%,则要预先进行高温石墨化退火。

奥氏体化温度越高,则奥氏体含碳量也越高,形成上贝氏体的下限温度越低,因而有利于形成上贝氏体和稳定的奥氏体。图8-17是奥氏体含碳量对上、下贝氏体转变温度的影响。上贝氏体等温淬火时采用较高的奥氏体化温度。

图8-17 奥氏体含碳量对上、下贝氏体转变温度的影响

也可以在较低的奥氏体化温度(≤850℃)进行处理,以保留少量分散的铁素体。采取这种部分奥氏体化等温淬火,可改善韧度。

一般采用盐浴等温淬火。表8-9列出等温淬火用盐浴组成和使用温度。为了缩短等温时间,也可采用两段等温淬火,即先在200℃低温盐浴或温水浴中短时间冷却后,再进入预定温度的等温盐浴(见图8-18),这可使断面较大的铸件心部获得贝氏体组织。必须注意的是,不可冷却过分,否则,如图8-18d线所示,表层可能生成马氏体。b线、c线是正常的两段等温淬火。a线则冷却速度过慢,出现珠光体组织。(https://www.xing528.com)

图8-18 两阶段等温淬火示意图

A—奥氏体;Ms—马氏体转变温度

表8-9 等温淬火盐浴用硝酸盐组成和使用温度

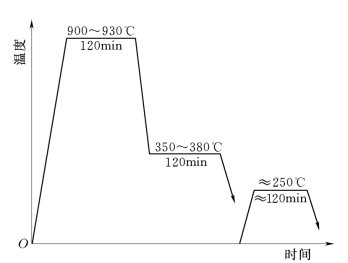

(一) 上贝氏体等温淬火工艺

典型工艺示于图8-19奥氏体化温度为 + (70~80)℃,根据含硅量选定。含硅量较高时取上限。奥氏体化时间取决于铸件壁厚,每25mm保温1h。为提高奥氏体稳定性以保持一定数量的残余奥氏体,改善韧度,可适当延长奥氏体时间。等温淬火温度350~380℃,最佳的温度370℃。等温淬火保持时间过短,则上贝氏体数量不足;保持时间过长,则析出碳化物,均使力学性能下降。添加Mo、Cu、Ni可提高淬透性,减少对等温淬火保持时间的敏感性。

+ (70~80)℃,根据含硅量选定。含硅量较高时取上限。奥氏体化时间取决于铸件壁厚,每25mm保温1h。为提高奥氏体稳定性以保持一定数量的残余奥氏体,改善韧度,可适当延长奥氏体时间。等温淬火温度350~380℃,最佳的温度370℃。等温淬火保持时间过短,则上贝氏体数量不足;保持时间过长,则析出碳化物,均使力学性能下降。添加Mo、Cu、Ni可提高淬透性,减少对等温淬火保持时间的敏感性。

图8-19 上贝氏体等温淬火+回火典型工艺

图8-20 下贝氏体等温淬火+回火典型工艺

(二) 下贝氏体等温淬火工艺

典型工艺示于图8-20。奥氏体化温度为 + (30~50)℃,略低于上贝氏体奥氏体化温度。采用部分奥氏体化等温淬火时,奥氏体化温度略低于

+ (30~50)℃,略低于上贝氏体奥氏体化温度。采用部分奥氏体化等温淬火时,奥氏体化温度略低于 。奥氏体化时间也是取决于铸件壁厚。等温淬火温度视性能要求而定,一般为280~320℃,延长等温淬火保持时间可减少残余奥氏体和马氏体数量,改善性能。等温淬火后进行回火,可以促使残余奥氏体转变为下贝氏体,马氏体转变为回火马氏体。

。奥氏体化时间也是取决于铸件壁厚。等温淬火温度视性能要求而定,一般为280~320℃,延长等温淬火保持时间可减少残余奥氏体和马氏体数量,改善性能。等温淬火后进行回火,可以促使残余奥氏体转变为下贝氏体,马氏体转变为回火马氏体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。