(1)淬火加热温度的确定

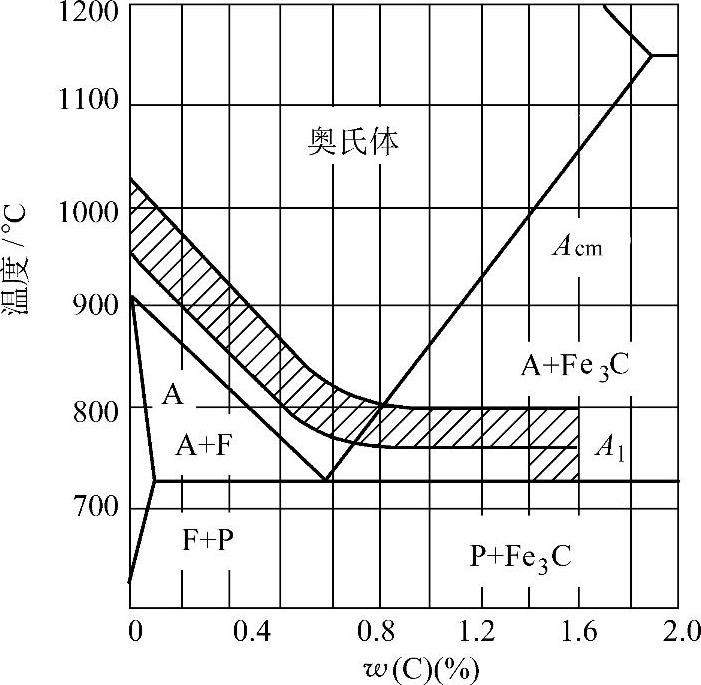

1)碳钢加热温度的确定。钢的淬火加热温度可按Fe-Fe3C相图(图2-2)来选定。其目的是淬火后得到高硬度的细小马氏体。

亚共析钢:Ac3+30~50℃;完全奥氏体化,获得细小奥氏体晶粒,淬火后可得细小马氏体组织,无铁素体相,强度硬度较高。

共析钢:Ac1+30~50℃。得到细小马氏体。

过共析钢:Ac1+30~50℃。

原因:保留一定量的Fe3C,硬度增加,耐磨性提高;同时,奥氏体中碳的质量分数降低,获得的马氏体中碳的质量分数降低,马氏体过饱和度降低,从而使马氏体脆性降低,残留奥氏体含量降低;若淬火温度过高,会引起奥氏体粗大,马氏体晶粒粗大,导致钢的力学性能下降,同时,淬火应力增加,导致变形、开裂倾向增大。

图2-2 碳钢淬火加热温度范围

因此,过共析钢在此温度范围内加热,其组织为细小晶粒奥氏体和细小均匀分布的未溶碳化物。淬火后组织为片状马氏体基体上均匀分布着细小的碳化物和极少量残留奥氏体,这种组织具有高的强度、硬度,耐磨性好,脆性相对较小。

2)合金钢加热温度的确定。对于合金钢的淬火温度,可根据其临界温度及所含合金元素的性质,参照上述原则确定。一般是:Ac1或Ac3+50~100℃。

知识扩展:在生产实践中选择工件的淬火加热温度时,除了遵守上述一般原则外,还要考虑工件的化学成分、技术要求、尺寸形状、原始组织以及加热设备、冷却介质等诸多因素的影响,对加热温度予以适当调整。

强韧化新工艺选用的淬火加热温度与常用淬火温度有所区别。如亚温淬火是亚共析钢在略低于Ac3的温度奥氏体化后淬火,这样可提高韧性,降低脆性转折温度,并可消除回火脆性。如45、40Cr、60Si2等材料制成的工件亚温淬火加热温度为Ac3-5~10℃。

低、中碳钢采用高温淬火可获得较多的板条状马氏体或全部板条马氏体组织,提高钢的强度和韧性。如16Mn钢在940℃淬火,5CrMnMo钢在890℃淬火,20CrMnMo钢在920℃淬火,效果较好。

高碳钢低温、快速、短时加热淬火工艺。适当降低高碳钢的淬火加热温度,或采用快速加热及缩短保温时间的办法,可减少奥氏体中碳的质量分数,提高钢的韧性。

实际生产中,淬火加热温度的确定,尚需要考虑工件形状尺寸、淬火冷却介质和技术要求等因素。

(2)钢的淬透性和淬硬性 淬透性是钢的重要热处理工艺性能,也是选材和制订热处理工艺的重要依据之一。

1)淬透性的概念。钢的淬透性是指奥氏体化后的钢在淬火时获得淬硬层(也称为淬透层)深度的能力,其大小用钢在一定条件下淬火获得的淬硬层深度来表示。淬透性是钢本身固有的一种属性,与工件大小及冷却介质的类型无关,取决于钢的临界冷却速度vk。

2)淬硬性的概念。淬硬性指钢在淬火后获得最高硬度的能力,取决于马氏体中碳的质量分数,碳的质量分数增加会导致淬硬性提高。

淬透性好的钢,淬硬性不一定好,即淬火易得到马氏体组织,但硬度不一定高;反之亦然。如:低碳合金钢的淬透性好,但硬度不高;而碳素工具钢的淬透性较差,但淬硬性较高,即淬火后的硬度高。

3)影响淬透性的因素。影响淬透性的主要因素是化学成分,除Co以外,所有溶于奥氏体中的合金元素都提高淬透性。另外,奥氏体的均匀性、晶粒大小及是否存在第二相等因素都会影响淬透性。

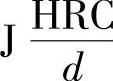

钢的淬透性取决于vk,而vk取决于等温转变图的位置。等温转变图越靠右,vk越小,意味着越容易得到马氏体。主要影响因素:

①碳的质量分数。亚共析钢碳的质量分数提高,等温转变图右移,vk降低,淬硬性提高;过共析钢碳的质量分数提高,等温转变图左移,vk提高,淬硬性降低;共析钢的等温转变图最靠右,vk最小,淬透性最好,如图2-3所示。

②合金元素。除Co元素外,其他溶入奥氏体中的合金元素使等温转变图右移,vk降低,淬透性提高。

③奥氏体化条件。主要是加热温度和保温时间。

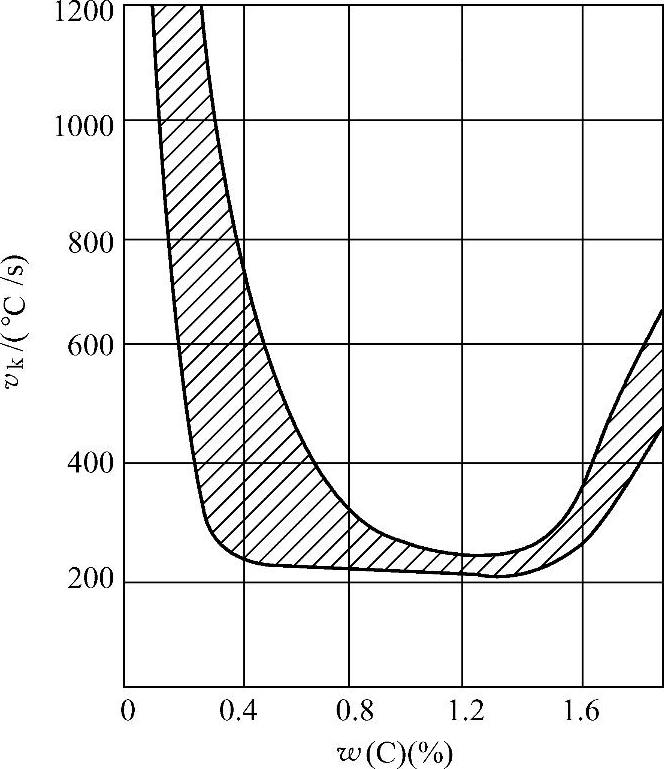

4)淬透性的测定方法。淬透性的测定方法包括常用临界淬火直径法和端淬试验法。

①临界淬火直径法。指钢棒在规定介质中冷却时,心部获得50%马氏体时的最大直径,用Dc表示。其中,50%马氏体转变量是为了便于测量而人为选定的,可通过金相检验和硬度测量确定。

生产中常用钢的临界淬火直径表示淬透性的大小。钢的临界淬火直径可通过查阅合金钢手册获得。Dc值越大,淬透性越好。

测量时要在同一标准条件下,表2-3中同一种钢淬火介质不同,Dc值不同,水比油的大。

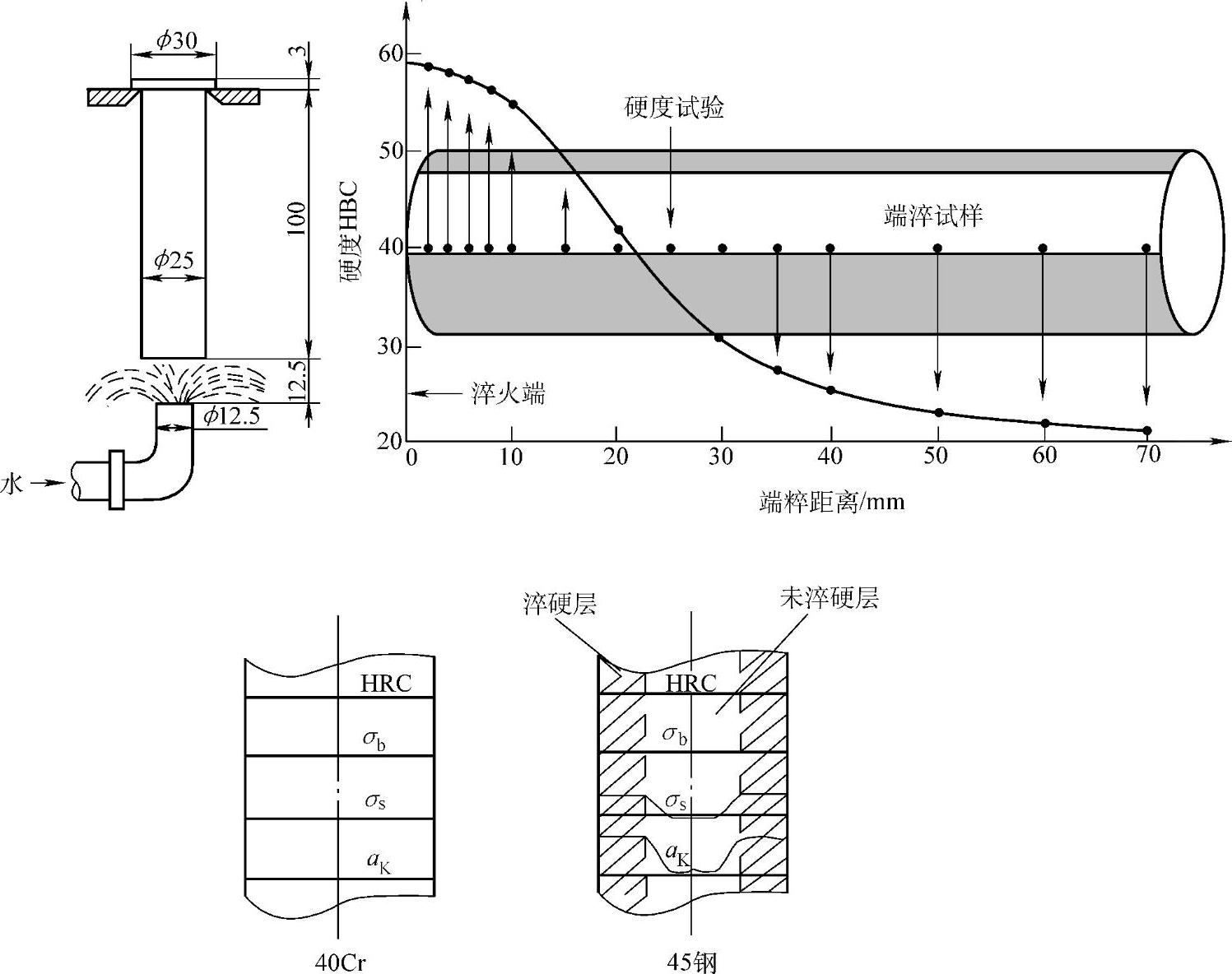

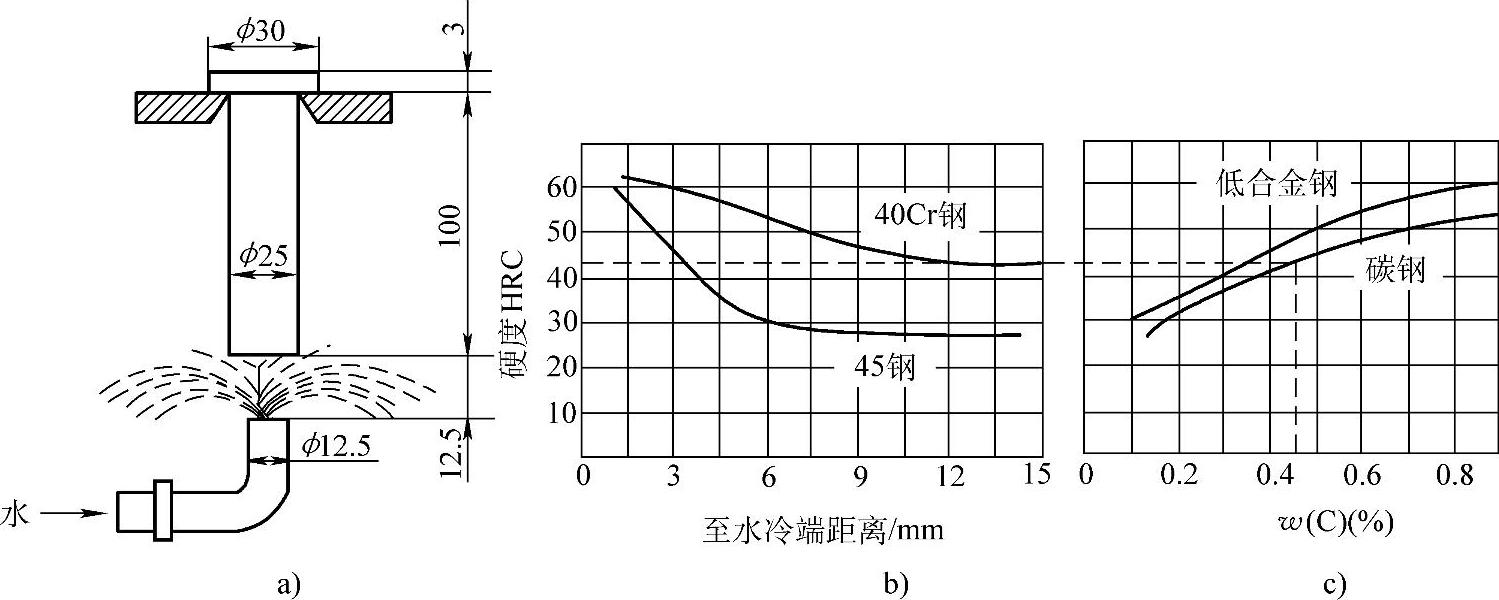

②端淬试验法。用φ25×100mm的标准试样,经加热奥氏体化后对末端喷水冷却。冷却后,将试样沿轴线方向在相对180°的两边各磨去0.2~0.5mm深度,再从试样末端起每隔1.5mm测量一次硬度值HRC,即可得到沿试样轴向的硬度分布曲线,称作钢的淬透性曲线(图2-4)。试样上距末端越远,冷却速度越小,其硬度也随之下降。淬透性高的,硬度下降趋势较缓慢;淬透性低的,硬度急剧下降。如40Cr比45钢的淬透性好。由于钢的化学成分允许在一个范围内波动,所以在手册中给出的各种钢的淬透性曲线不是一条线,而是一个范围。表示方法:用 表示钢的淬透性值。式中J表示端淬试样法,d为至水冷端距离。如

表示钢的淬透性值。式中J表示端淬试样法,d为至水冷端距离。如

表示距水冷端距离为20mm处试样的硬度值为40HRC。

表示距水冷端距离为20mm处试样的硬度值为40HRC。

图2-3 钢中碳的质量分数对临界冷却速度(vk)的影响

钢的淬透性曲线在合理选材,预测组织以及制定热处理工艺方面,具有实际操作价值。

试验时,先将标准试样加热至奥氏体化温度,停留30~40min,然后迅速放在端淬试验台上喷水冷却。图2-5a是末端淬火试验法示意图。(https://www.xing528.com)

3)淬透性应用的实际意义。包括两个方面:一是合理选材;二是为制订热处理工艺提供依据。

图2-4 末端淬火试验测定钢的淬透性曲线

图2-5 末端淬火试验测定钢的淬透性曲线

a)喷水装置 b)淬透性曲线举例 c)钢的半马氏体区(50%M)硬度与钢碳质量分数的关系

为保证工件淬火时得到完全马氏体组织,一般要求选用的钢有足够的淬透性。如淬透性不同的钢棒淬火并高温回火后的力学性能:完全淬透的钢高温回火后,其力学性能沿截面是均匀的;淬透性低的钢心部未能淬透,则心部的力学性能特别是冲击韧度较低。对同一成分的钢,选用冷却能力强的淬火介质可以使钢件表面温度快速降低,淬硬深度增加。但温度梯度增大,增加工件变形和开裂的倾向。因此在实际淬火操作中,常需要采用较缓和的冷却介质,如油或空气流等,这就要求钢具有高的淬透性。能在空气中冷却形成马氏体的钢称为空淬钢,如一些高合金模具钢。某些情况下又不要求工件完全淬透,如工具和有些机器部件往往希望高疲劳强度或耐磨的硬表面,表面层淬成马氏体而心部不淬透,使表面层中产生压应力,有利于防止疲劳裂纹的形成并阻止其扩展。

选材的一般规律:

①表面和心部力学性能一致的零件,即要求表面和心部组织一致,如螺栓、连杆、锻模、弹簧、锤杆(承受拉压载荷),选用淬透性高的钢。

②表面心部力学性能不一致的零件,通常是要求表面强度硬度高、心部塑性、韧性好,即要求组织不一致,如轴类零件、冷镦模具、齿轮,可选用淬透性低的钢。

③焊接件,选用淬透性低的钢。在此基础上,还需考虑尺寸效应。

(3)淬火介质

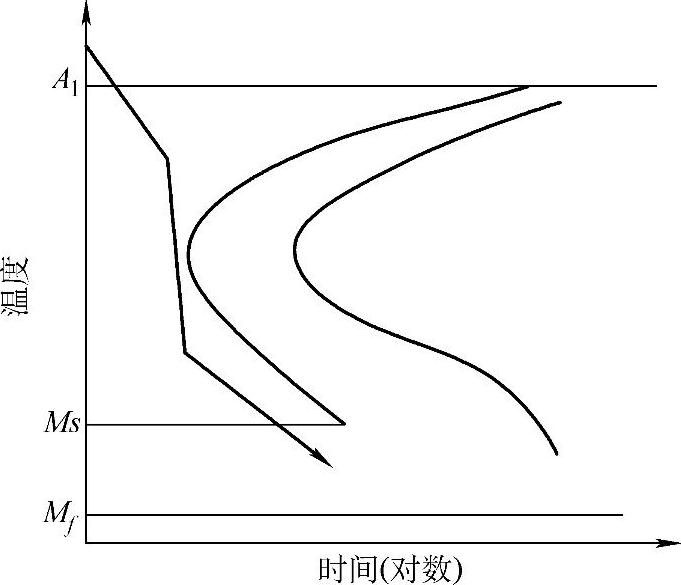

1)理想淬火介质。在650℃以上,冷速慢,以减小热应力;在650~400℃之间,冷速快,避免与等温转变图相交;在400℃以下,冷速慢,减小淬火应力,防止变形和开裂。理想淬火介质曲线如图2-6所示。

图2-6 理想淬火介质曲线示意图

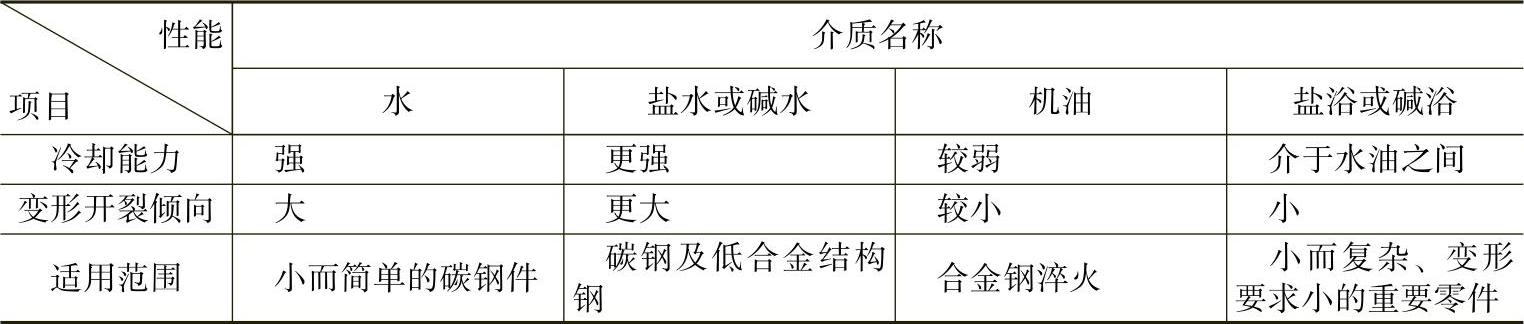

常用淬火介质有:水、水溶液、矿物油、熔盐、熔碱等。新型淬火剂有聚乙烯醇水溶液和三硝水溶液等,见表2-1。

表2-1 新型淬火剂

2)淬火冷却介质。工件进行淬火冷却所用的介质称为冷却介质。为保证工件淬火后得到马氏体,又要减小变形和防止开裂,必须正确选用冷却介质。

① 理想淬火冷却速度。由共析钢过冷奥氏体等温转变曲线得知,要得到马氏体,淬火的冷却速度就必须大于临界冷却速度。但是淬火钢在整个冷却过程中并不需要都进行快速冷却。关键是在过冷奥氏体最不稳定的等温转变图鼻尖附近,即在650~400℃的温度范围内要快速冷却。而从淬火温度到650℃之间以及400℃以下,特别是300~200℃以下并不希望快冷。因为淬火冷却中工件截面的内外温度差会引起热应力。另外,由于钢中的比体积(单位质量物质的体积)不同,其中马氏体的比体积最大,奥氏体的比体积最小,因此,马氏体的转变将使工件的体积胀大,如冷却速度较大,工件截面上的内外温度差将增大,使马氏体转变不能同时进行而造成相变应力。冷却速度越大,热应力和相变应力越大,钢在马氏体转变过程中便容易引起变形与裂纹。

② 常用淬火介质

a.水。水是应用最早、最广泛、最经济的淬火介质,它价廉易得、无毒、不燃烧、物理化学性能稳定、冷却能力强。通过控制水的温度、提高压力、增大流速、采用循环水、利用磁场作用等,均可以改善水的冷却特性,减少变形和开裂,获得比较理想的淬火效果。但由于这些方法需增加专门设备,且工件淬火后性能不是很稳定,所以没有能得到广泛推广应用。所以说。纯水只适合于少数碳含量不高、淬透性低且形状简单的钢件淬火之用。

b.淬火油。用于淬火的矿物油通常以精制程度较高的中性石蜡基油为基础油,它具有闪点高、粘度低、油烟少,抗氧化性与热稳定性较好,使用寿命长等优点,适合于作淬火油使用。淬火油只使用于淬透性好、工件壁厚不大、形状复杂、要求淬火变形小的工件。淬火油对周围环境的污染大,淬火时容易引起火灾。

影响淬火油冷却能力的主要因素是其粘度值,在常温下低粘度油比高粘度油冷却能力大,随着温度升高,油的流动性增加,冷却能力有所提高。适当提高淬火油的使用温度,也能使油的冷却能力提高。

c.熔盐、熔碱。这类淬火介质的特点是在冷却过程中不发生物态变化,工件淬火主要靠对流冷却,通常在高温区域冷却速度快,在低温区域冷却速度慢,淬火性能优良,淬透力强,淬火变形小,基本无裂纹产生,但是对环境污染大,劳动条件差,耗能多,成本高,常用于形状复杂,截面尺寸变化悬殊的工件和工模具的淬火。熔盐有氯化钠、硝酸盐、亚硝酸盐等,工件在盐浴中淬火可以获得较高的硬度,而变形极小,不易开裂,通常用作等温淬火或分级淬火。其缺点是熔盐易老化,对工件有氧化及腐蚀的作用。熔碱有氢氧化钠、氢氧化钾等,它具有较强的冷却能力,工件加热时若未氧化,淬火后可获得银灰色的洁净表面,也有一定的应用。但熔碱蒸汽具有腐蚀性,对皮肤有刺激作用,使用时要注意通风和采取防护措施。

d.新型淬火介质及其应用。近年来,新型淬火介质最引人注目的进展是有机聚合物淬火剂的研究和应用。这类淬火介质是将有机聚合物溶解于水中,并根据需要调整溶液的浓度和温度,配制成冷却性能能满足要求的水溶液,它在高温阶段冷却速度接近于水,在低温阶段冷却速度接近于油。其优点是无毒,无烟无臭,无腐蚀,不燃烧,抗老化,使用安全可靠,且冷却性能好,冷却速度可以调节,适用范围广,工件淬硬均匀,可明显减少变形和开裂倾向,因此,能提高工件的质量,改善工作环境和劳动条件,给工厂带来节能、环保、技术和经济效益。目前有机聚合物淬火剂在工件大批量、单一品种的热处理上用得较多,尤其对于水淬开裂,变形大,油淬不硬的工件,采用有机聚合物淬火剂比淬火油更经济、高效和节能。从提高工件质量、改善劳动条件、避免火灾和节能得角度考虑,有机聚合物淬火剂有逐步取代淬火油的趋势,是淬火介质的主要发展方向。

有机聚合物淬火剂的冷却速度受浓度、使用温度和搅拌程度三个基本参数的影响。一般来说,浓度越高,冷却速度越慢;使用温度越高,冷却速度越慢;搅拌程度越激烈,冷却速度越快。搅拌的作用很重要,可使溶液浓度均匀,还加强溶液的导热能力,从而保证淬火后工件硬度高且分布均匀,减少产生淬火软点和变形及开裂的倾向。

通过控制上述这些因素,可以调整有机聚合物淬火剂的冷却速度,从而达到理想的淬火效果。一般来说,夏季使用的浓度可低些,冬季使用的浓度可高些,而且要有充分的搅拌。有机聚合物淬火剂大多制成含水的溶液,在使用时可根据工件的特点和技术要求,加水稀释成不同的浓度,便可以得到具有多种淬火烈度的淬火液,以适应不同的淬火需要。

不同种类的有机聚合物淬火剂具有显著不同的冷却特性和稳定性,能适合不同淬火工艺的需要。目前世界上使用最稳定、应用面最广的有机聚合物淬火剂是聚烷二醇(PAG)类淬火剂。这类淬火剂具有逆溶性,可以配成比盐水慢而比较接近矿物油的不同淬火烈度的淬火液,其浓度易测、易控,可减少工件的变形和开裂,避免淬火软点的产生,使用寿命长,适合于各类感应淬火和整体淬火。

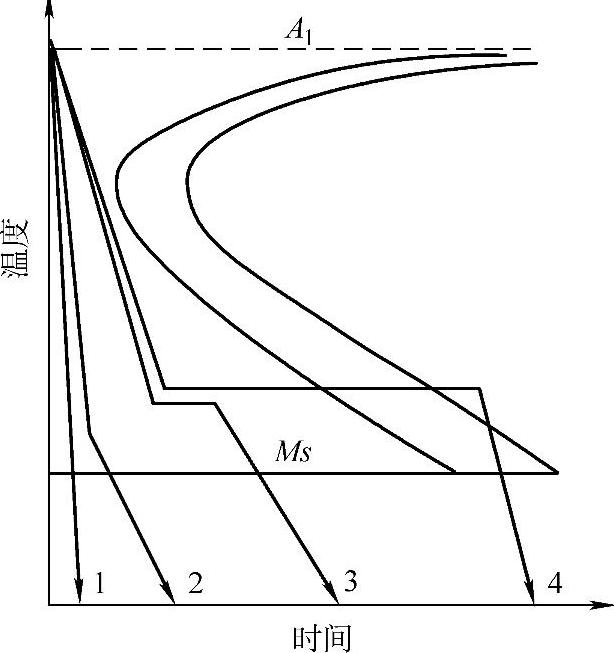

图2-7 不同淬火方法示意图

1—单介质淬火 2—双介质淬火 3—分级淬火 4—等温淬火

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。