对焊接接头和焊接结构的疲劳设计或结构疲劳验证来说,涉及疲劳驱动力(疲劳载荷)和疲劳抗力两方面的内容。疲劳抗力以疲劳试验数据的形式给出。表征疲劳抗力的试验数据与用于疲劳损伤计算的评定曲线并不能直接等同,其原因是不同损伤计算方法需要对其进行不同的修正。S-N疲劳曲线通常是在恒定疲劳载荷幅值下测定的。

在焊接接头和结构疲劳评价中所涉及的方法主要有:名义应力法、几何(热点)应力法、缺口有效应力法、断裂力学方法和构件试验法等。

焊接接头和结构疲劳设计的主要任务是,根据焊接接头和结构的初始数据,选择疲劳评价时的应力类型,并通过计算或测试确定这类应力。根据疲劳载荷作用时的应力类型选择疲劳抗力数据及评价曲线。

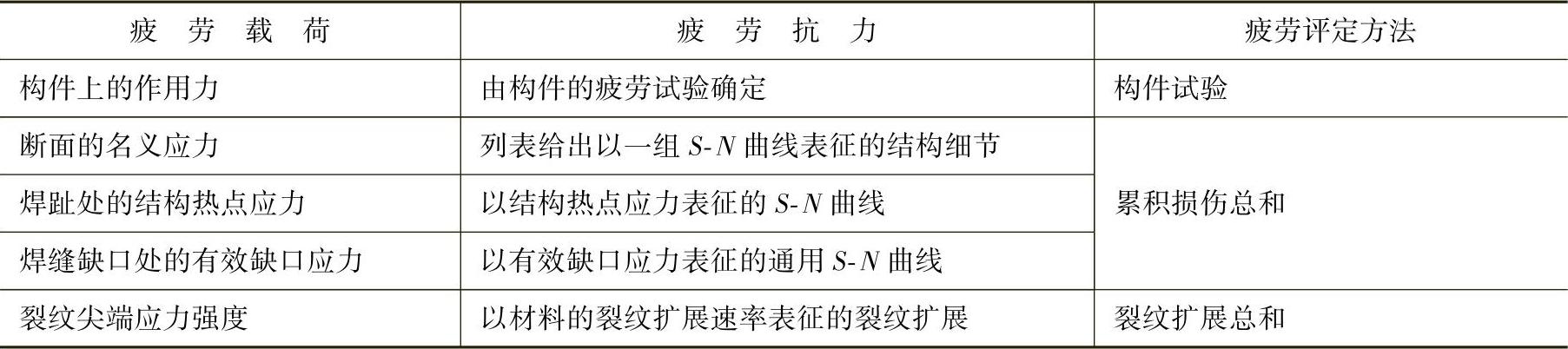

疲劳载荷类型、疲劳抗力及相应的疲劳评定方法见表3.4-1。确定疲劳评定方法时还应考虑合适的安全系数。

表3.4-1 疲劳载荷及疲劳抗力及相应的疲劳评定方法

3.4.4.1 疲劳载荷

在进行疲劳设计时,首先应考虑构件所承受的所有变动载荷以及所关注的疲劳破坏位置的应力状态。然后根据所采用的疲劳评定方法来评价相应的应力或应力强度因子。

疲劳载荷的来源可能包括外加载荷以及自重和环境载荷等。在实际中,很多疲劳破坏都是由于对疲劳载荷未能进行全面分析引起的。

服役条件下的疲劳载荷以特征值来表征。如果设计规范中有规定,还应计算基于安全系数aF的疲劳载荷。

疲劳评估通常基于应力幅或应力强度因子幅,因而疲劳载荷可以下列形式给出:

Δσ=σmax-σmin

ΔK=Kmax-Kmin

应力的最大值和最小值应根据所承受的所有变动载荷的叠加来计算。这些变动载荷包括:①外加载荷的变动;②结构中的移动载荷;③受力方向的改变;④动态响应引起的结构振动;⑤环境载荷的变化等。

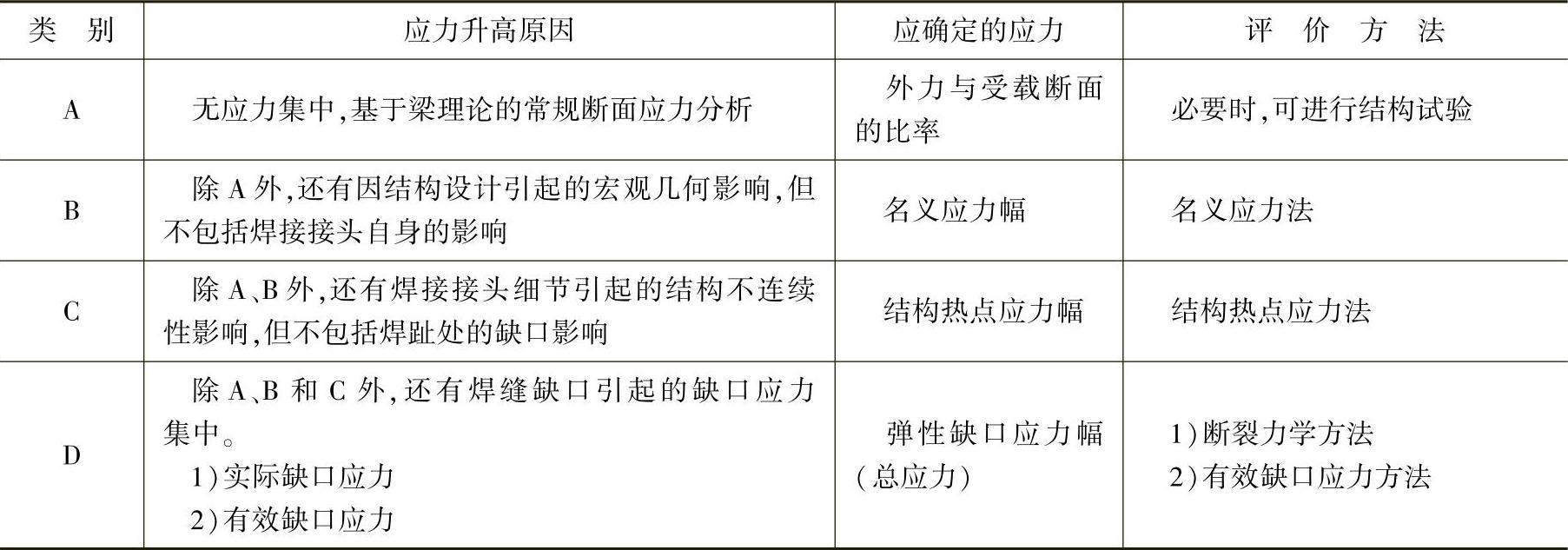

针对不同类型的局部应力升高和缺口影响,应进行不同类型的应力计算,见表3.4-2。应力类别的选择还取决于所采用的疲劳分析方法。

表3.4-2 局部应力集中和缺口影响

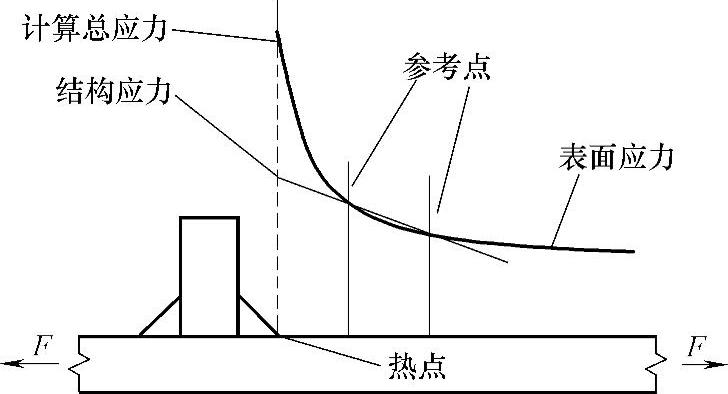

需要说明的是,在热点处的结构应力或几何应力σhs包含了所有引起应力升高因素的影响,但不包括焊缝本身形状变化的影响。因此由局部缺口(如焊趾)引起的非线性应力峰σnlp,并未包含在几何应力中,如图3.4-14所示。结构应力依赖于构件整体尺寸和接头附近构件的载荷参数,在待评定构件表面的热点处获得。

图3.4-14 几何应力的定义

如果焊接结构比较复杂,很难确定名义应力,或者结构不连续性与结构细节分类不一致时,可采用结构热点应力法。

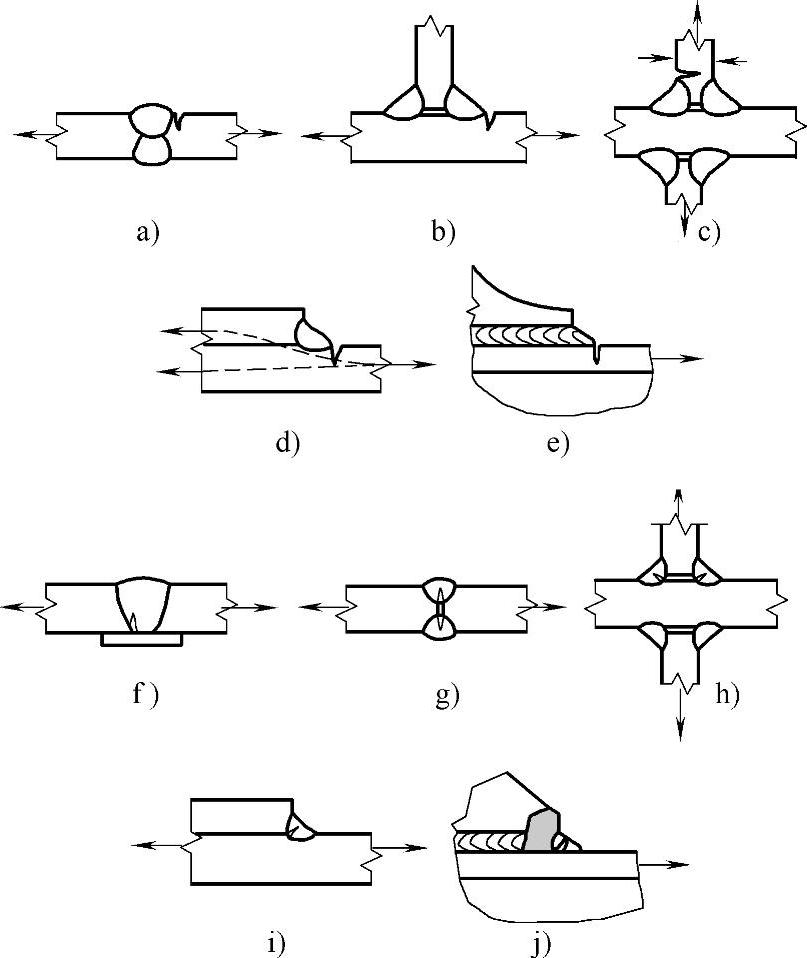

焊接接头中疲劳裂纹萌生的常见位置如图3.4-15所示,结构应力法可用于评价裂纹萌生于焊趾处的情况,如图3.4-15a~e所示,也可推广到裂纹萌生于焊根时的情况,此时,以该处结构表面的热点应力为表征参量。

图3.4-15 焊接接头中裂纹的可能位置

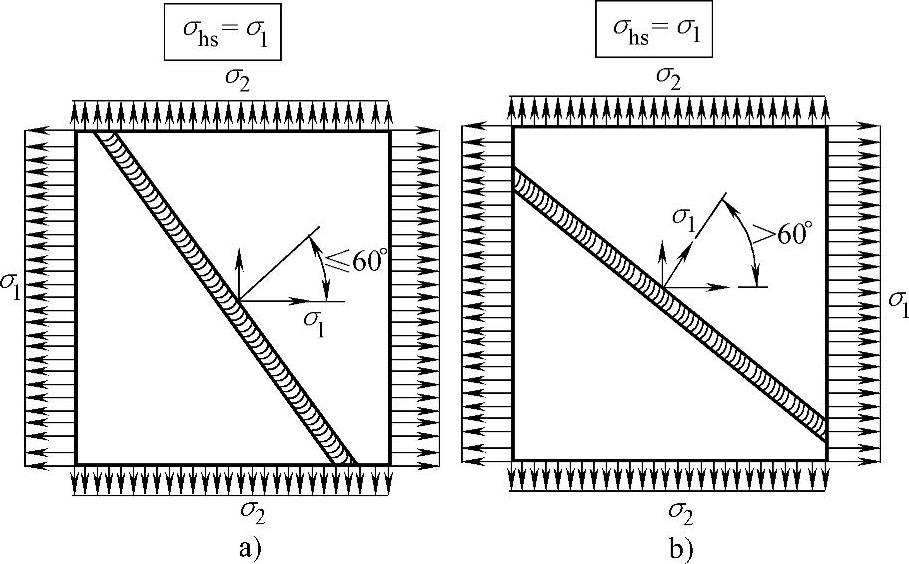

在双轴应力情况下,如果某一主应力方向与焊缝垂直方向的夹角小于±60°,则该主应力可作为结构热点应力,如图3.4-16所示。根据实际需要,也可以应用其他的主应力,此时,应采用依据名义应力法所确定的焊缝平行于应力方向时的疲劳级别。

3.4.4.2 疲劳抗力

1.基本原理

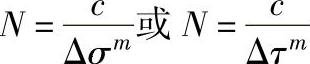

疲劳抗力通常通过恒幅或变幅试验获得。疲劳抗力数据应采用与获得这些数据时所进行的试验中的控制应力相同的应力来表达。在传统的持久试验中,涉及很多不同的有关失效的定义。在一般情况下,可认为小试样完全断裂或大结构出现可见穿透壁厚裂纹时为失效判据。这样,疲劳抗力数据可用失效时的循环数N来表征。在S-N曲线中,疲劳抗力数据可表达为:

图3.4-16 焊趾处的双轴应力

在断裂力学实验中,通过对裂纹扩展的测量获得相应的裂纹扩展速率数据,这一关系通常表达为应力强度因子幅值ΔK与裂纹扩展速率da/dN的关系。

疲劳抗力数据均以其特征值表达,其存活率不低于95%,通过双侧75%置信度的平均值计数获得。

名义应力应小于材料的弹性极限。名义正应力的设计幅值不应超过1.5σs,而名义切应力的设计幅值不应超过 。焊接接头的疲劳抗力小于母材的疲劳抗力。

。焊接接头的疲劳抗力小于母材的疲劳抗力。

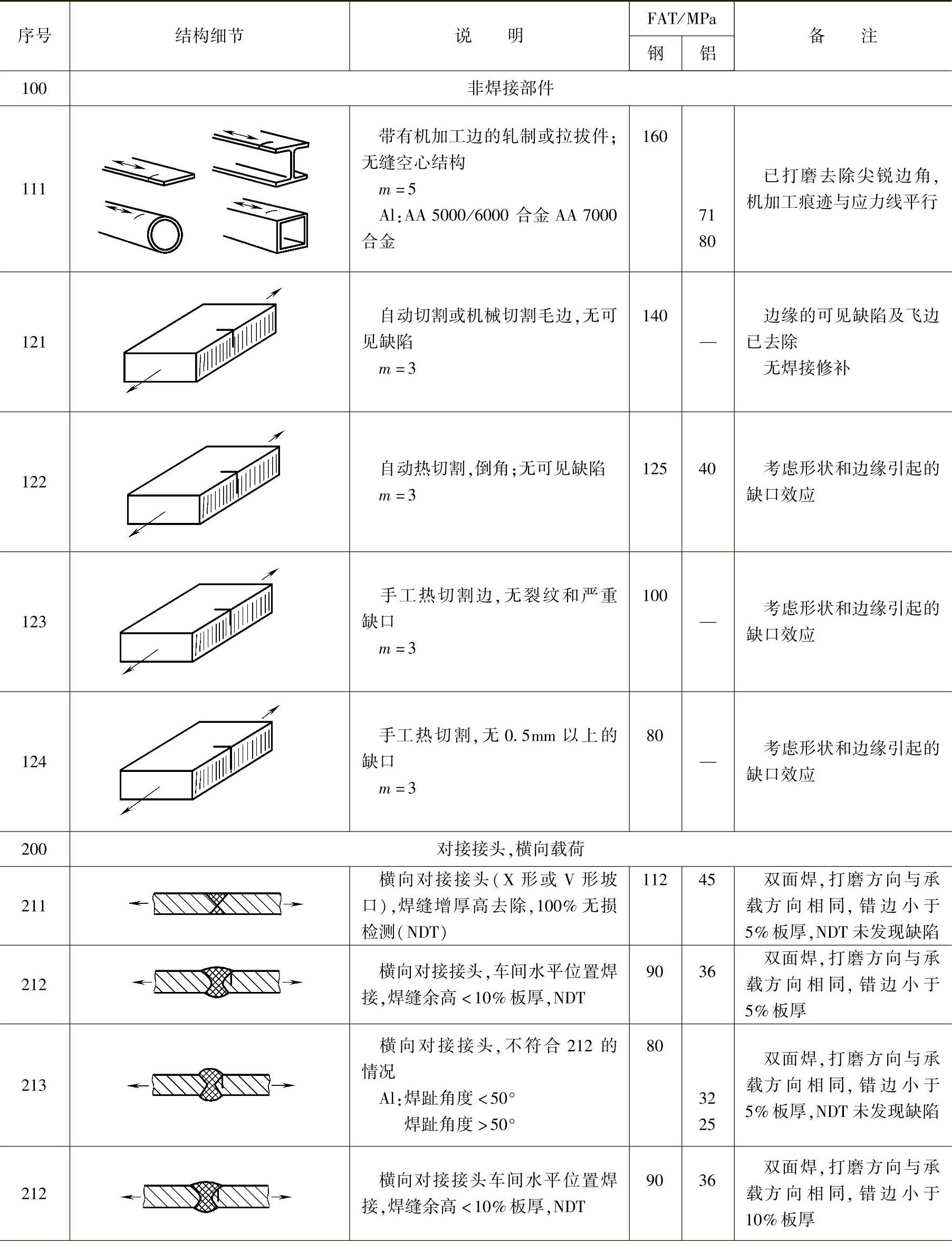

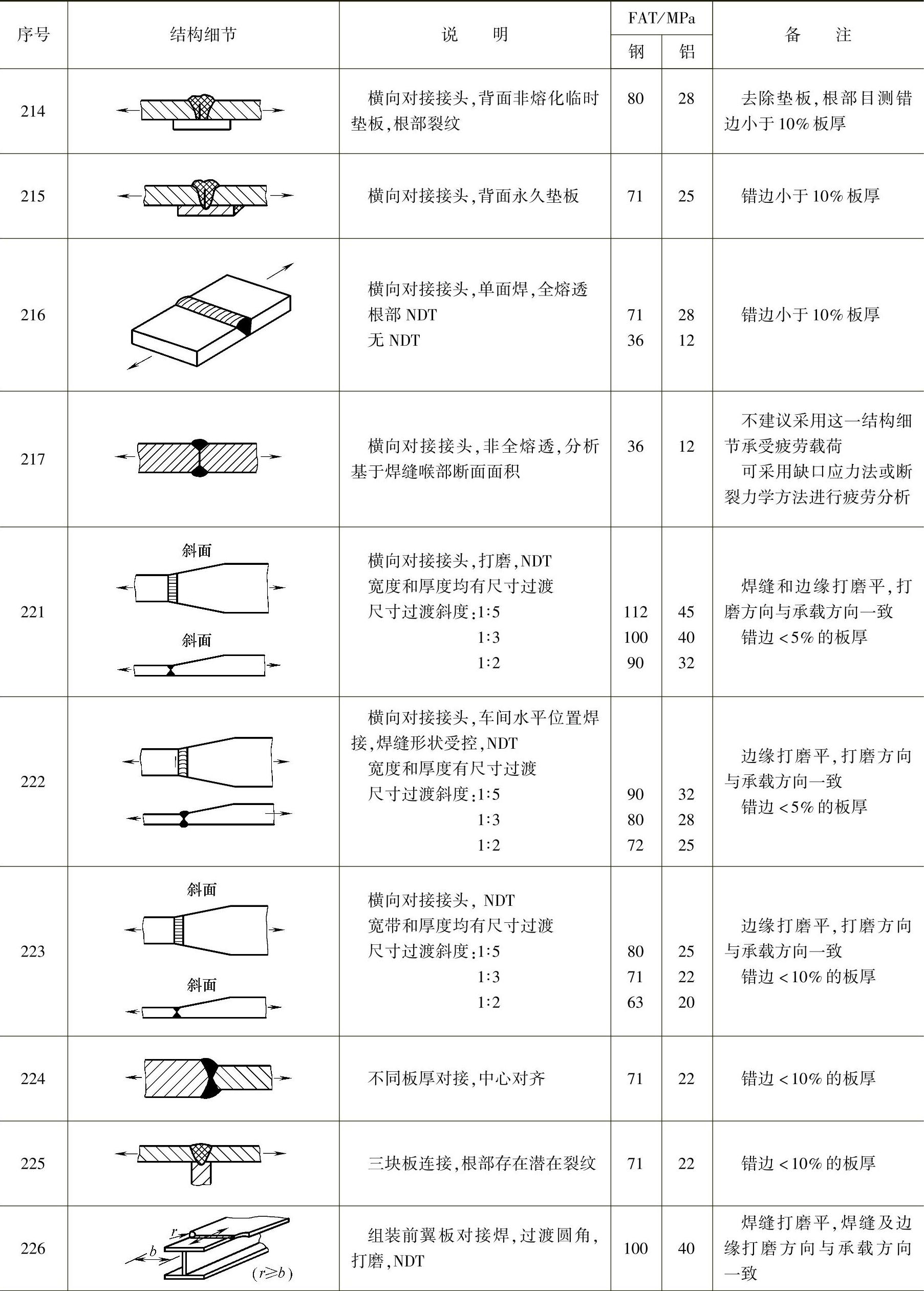

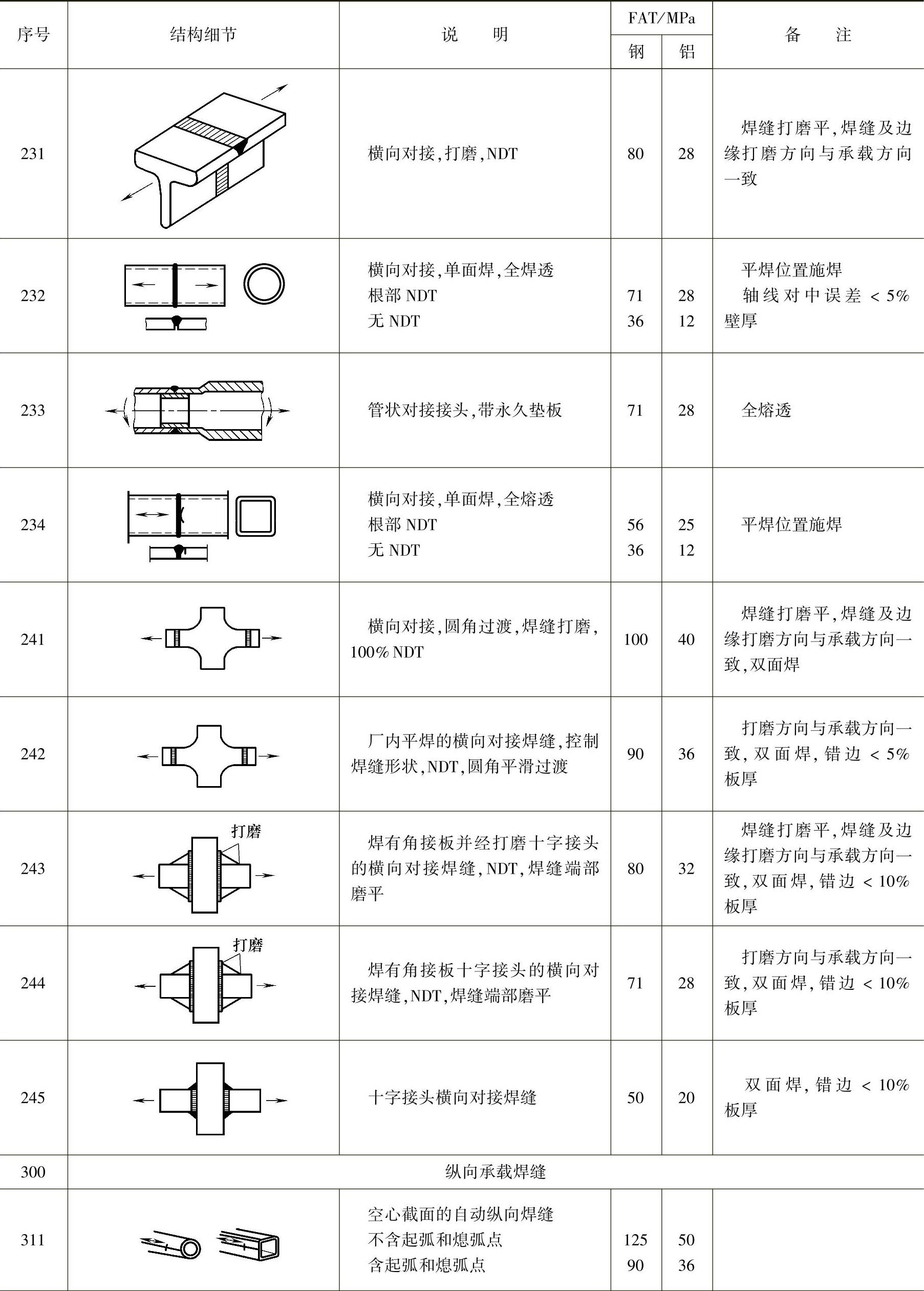

2.基于结构细节的疲劳抗力

结构细节和焊接接头的疲劳评定以名义应力幅为基础。在大多数情况下,以裂纹萌生位置的最大主应力幅为基础进行结构细节的评定,也有以最大切应力幅为基础的剪切载荷细节的评价。

应注意的是,用于疲劳评定的应力应与结构细节中给出的疲劳应力相一致。接头自身的结构细节中并未包括宏观几何应力集中的影响,如,在接头附近存在几何不连续影响时,应采用有限元方法进行详细的应力分析,或采用合适的应力集中系数。

疲劳曲线是基于实验研究得到的,因此它包括了焊接制造中的相关影响因素。主要有:由于细节引起的结构应力集中;由于焊缝几何形状引起的局部应力集中;焊接检验符合常规标准;受力方向;焊接残余应力;焊接过程的冶金变化;焊接方法(主要是熔焊);无损检测的方法(如果指定);焊后热处理(如果要求)等。

每条疲劳强度曲线由200万次循环对应的疲劳强度来表征,这一特征值就是疲劳等级(FAT)。

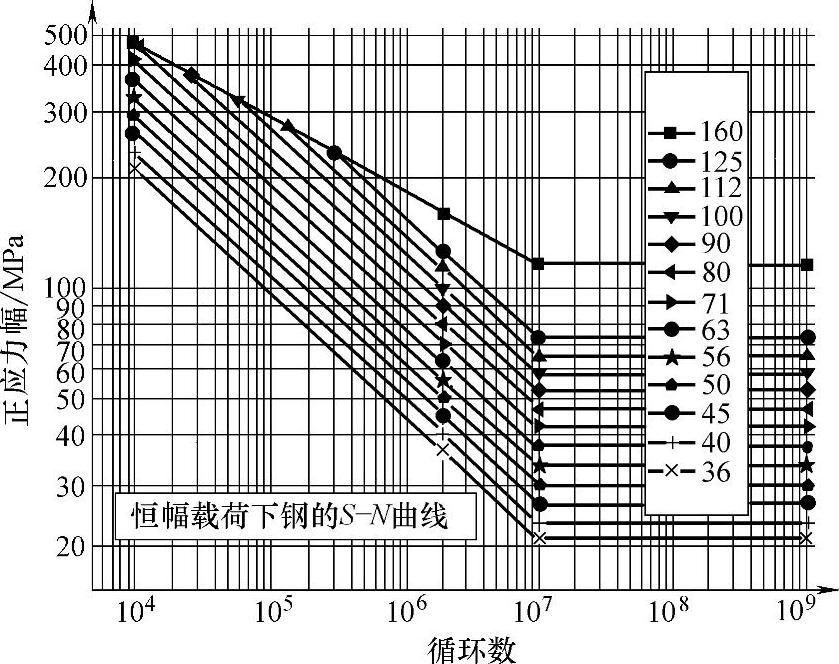

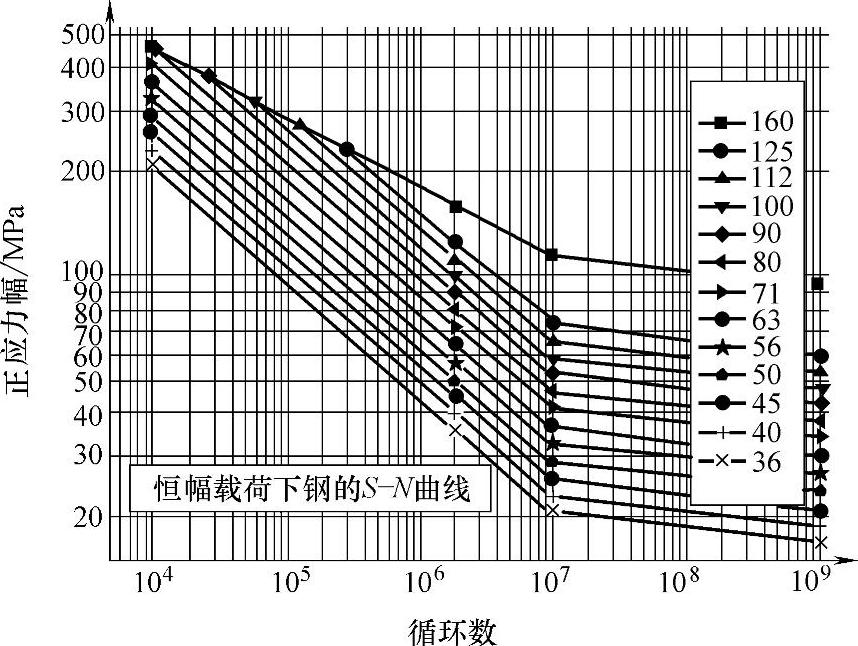

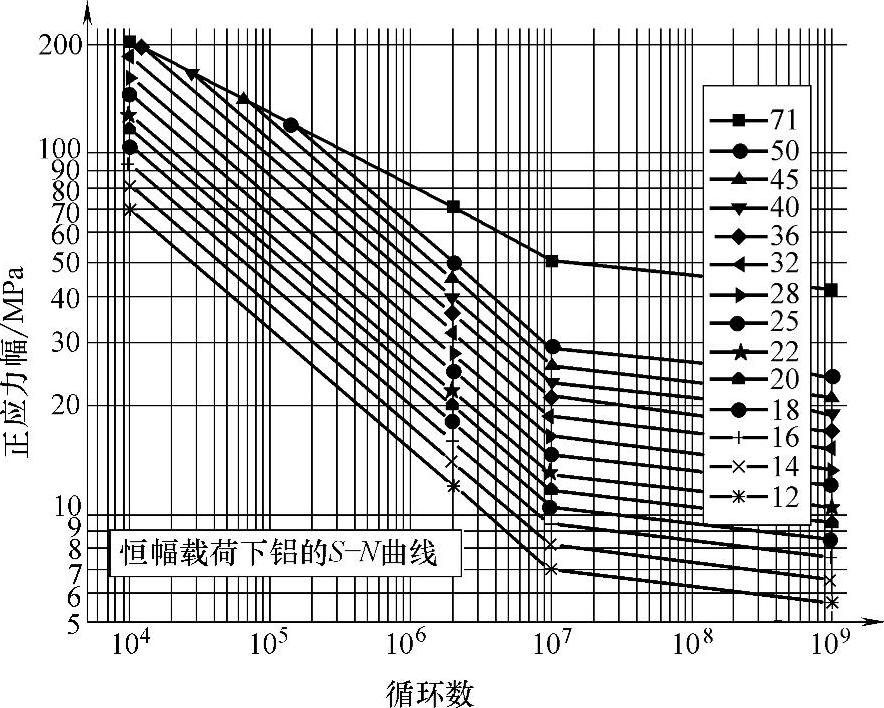

以正应力为基础的疲劳强度曲线的斜率为m=3,恒幅疲劳极限对应于107次循环的值,如图3.4-17,图3.4-18和图3.4-19所示。

图3.4-17 以正应力表征的钢的疲劳S-N曲线

图3.4-18 以正应力表征的钢在超 高周次循环时的疲劳S-N曲线

图3.4-19 以正应力表征的铝的疲劳S-N曲线

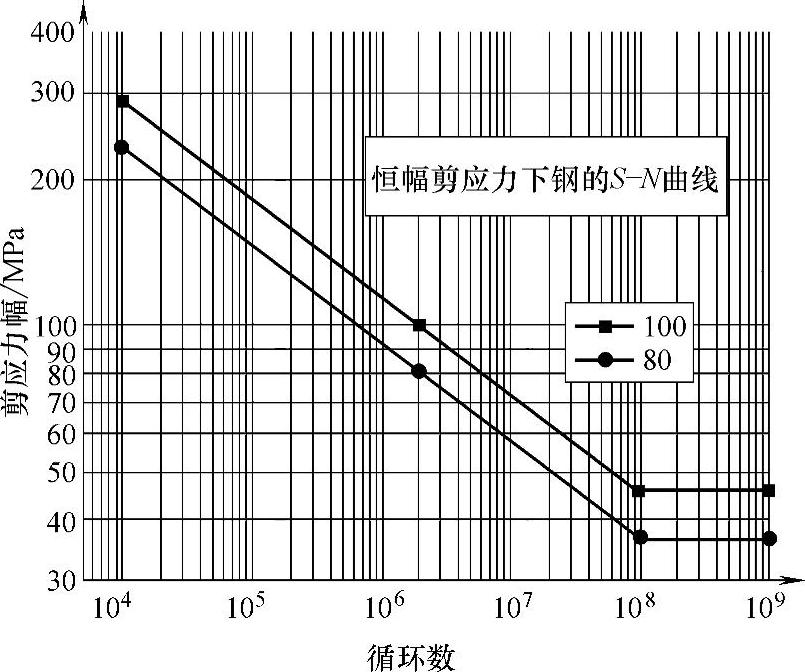

图3.4-20 以切应力表征的钢的疲劳S-N曲线

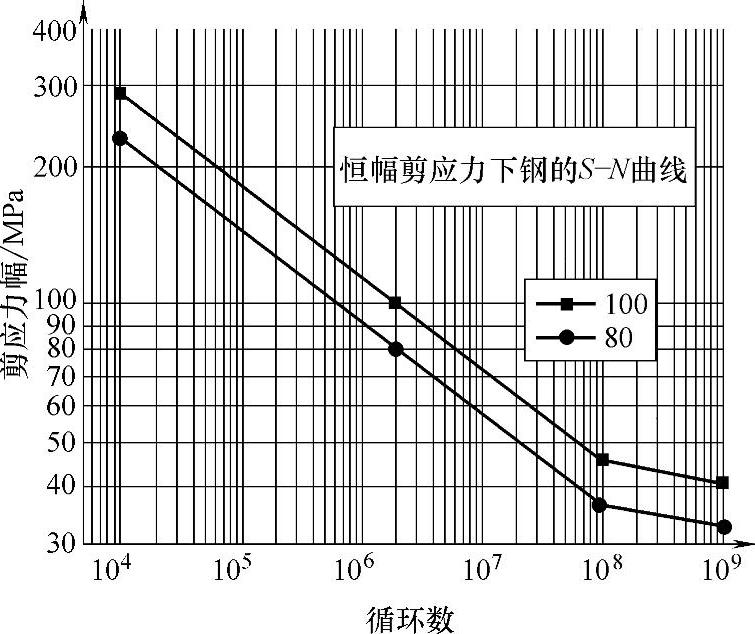

图3.4-21 以切应力表征的钢在超高周次循环时的疲劳S-N曲线

图3.4-22 以切应力表征的铝的疲劳S-N曲线

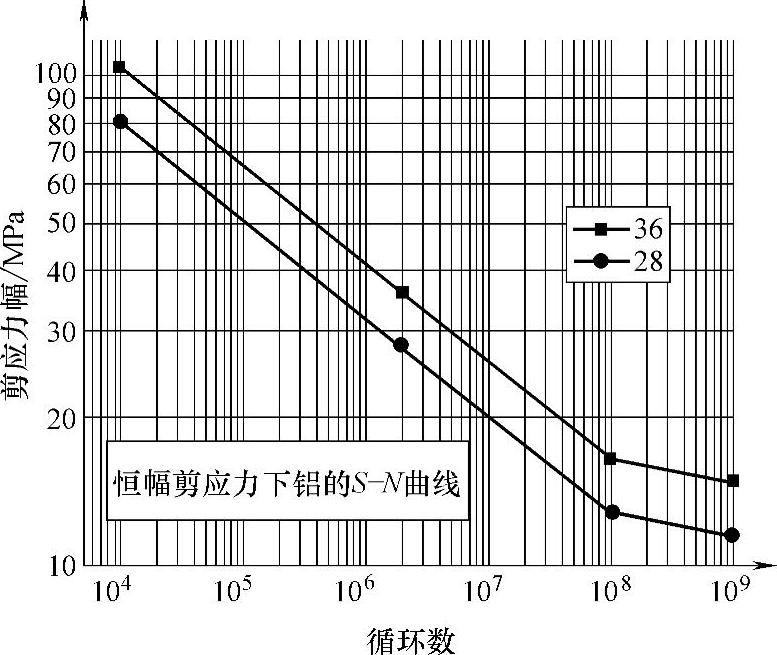

以切应力为基础的疲劳强度曲线的斜率为m=5,恒幅疲劳极限对应于108次循环的值,如图3.4-20,图3.4-21和图3.4-22所示。

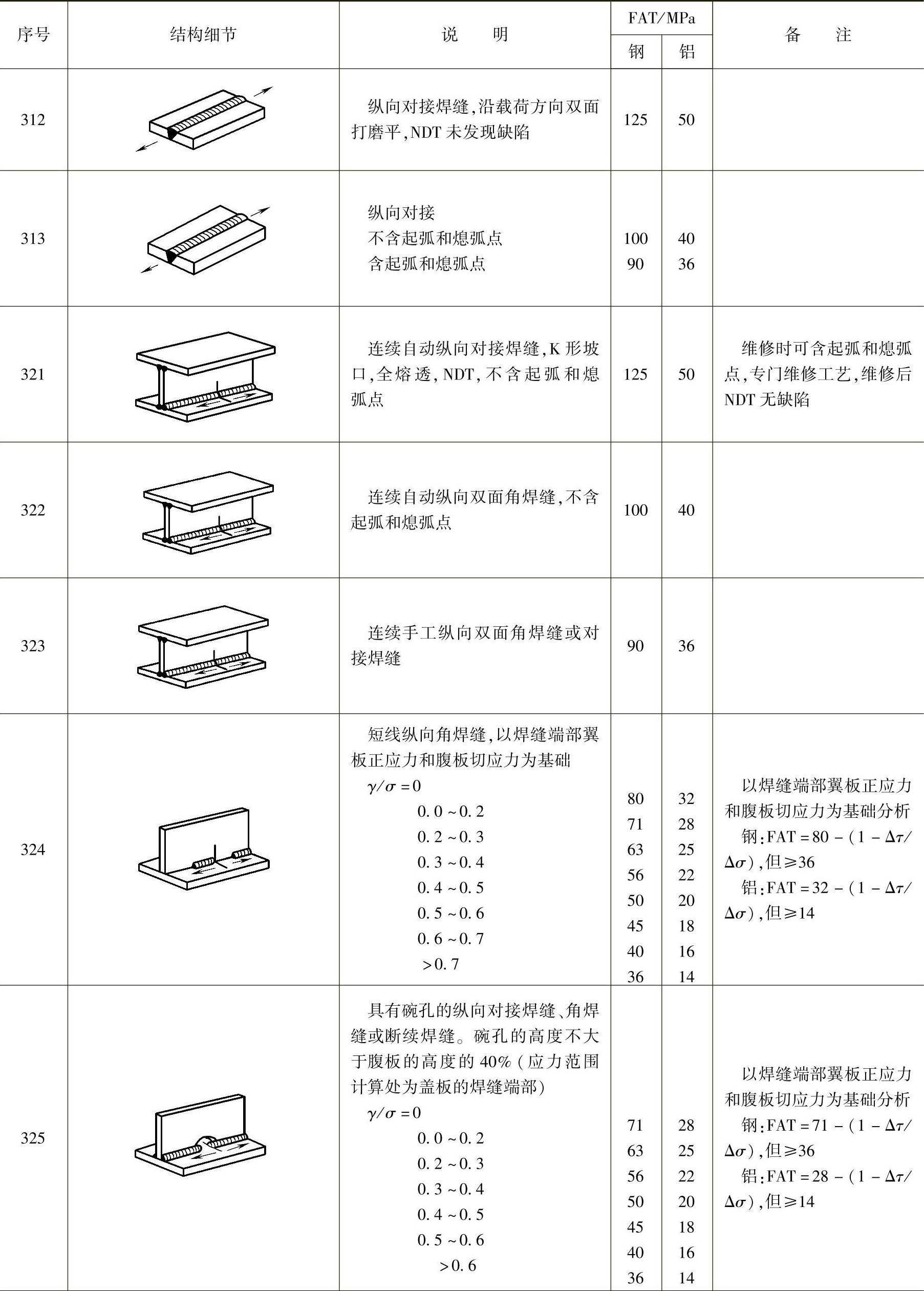

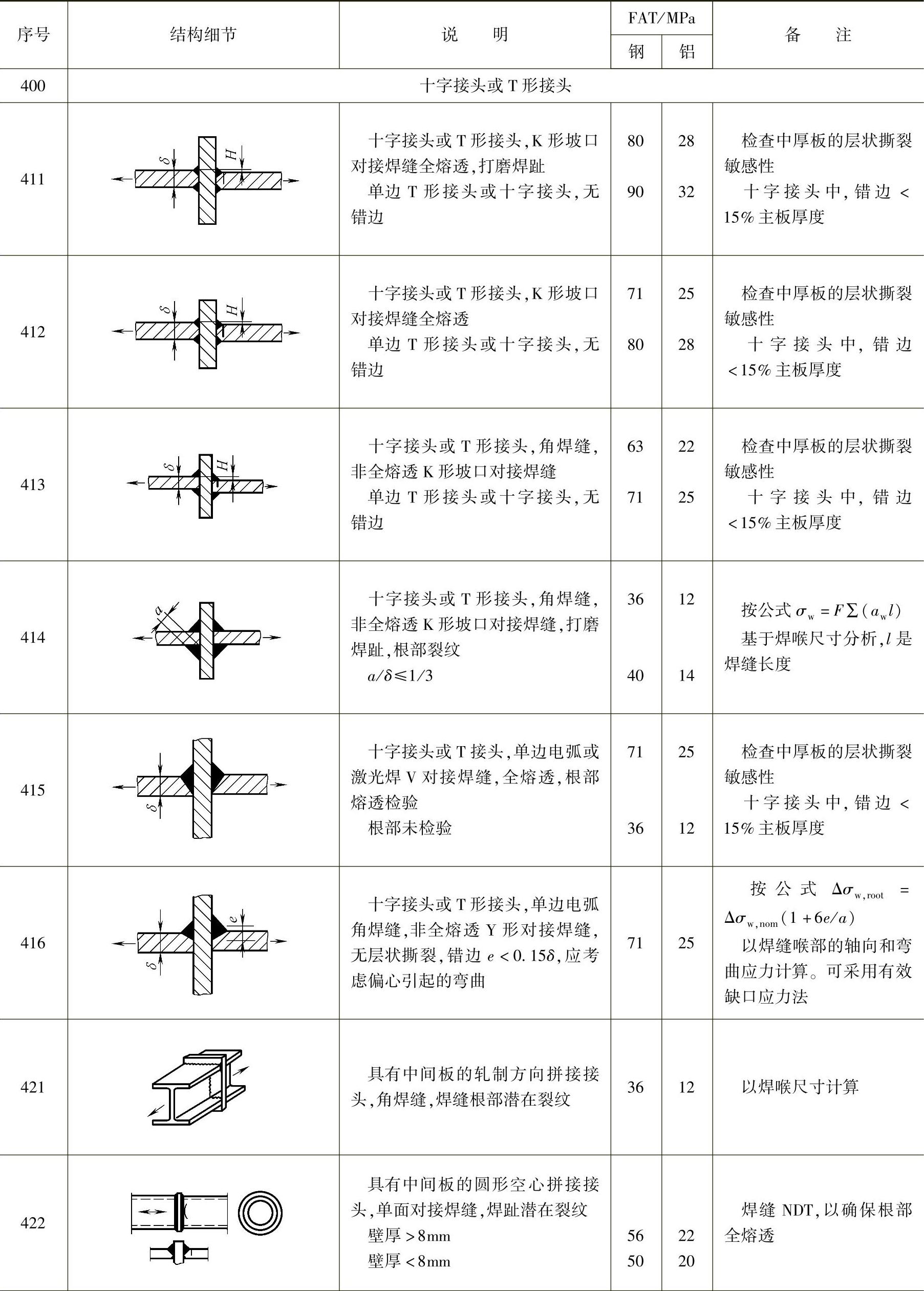

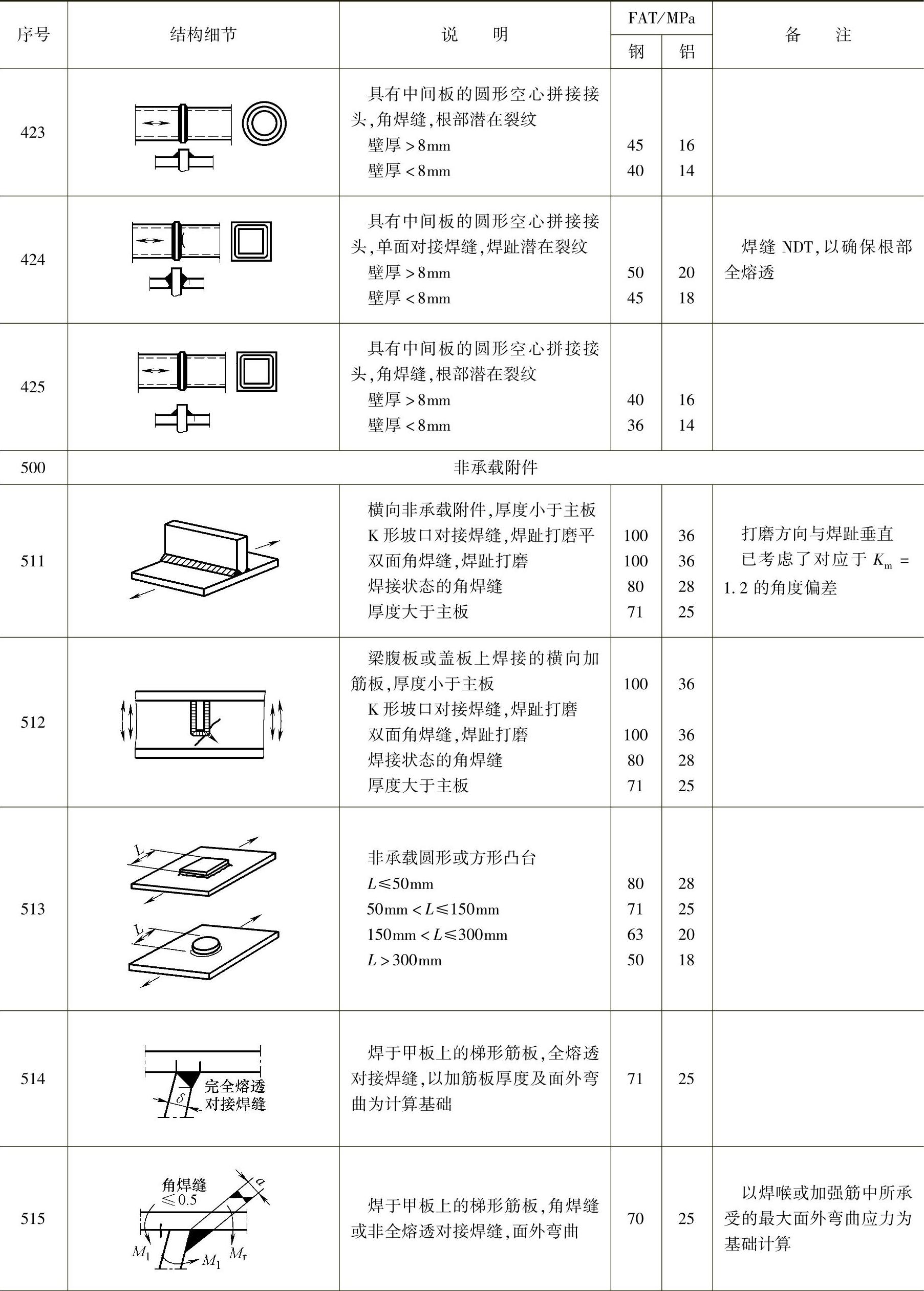

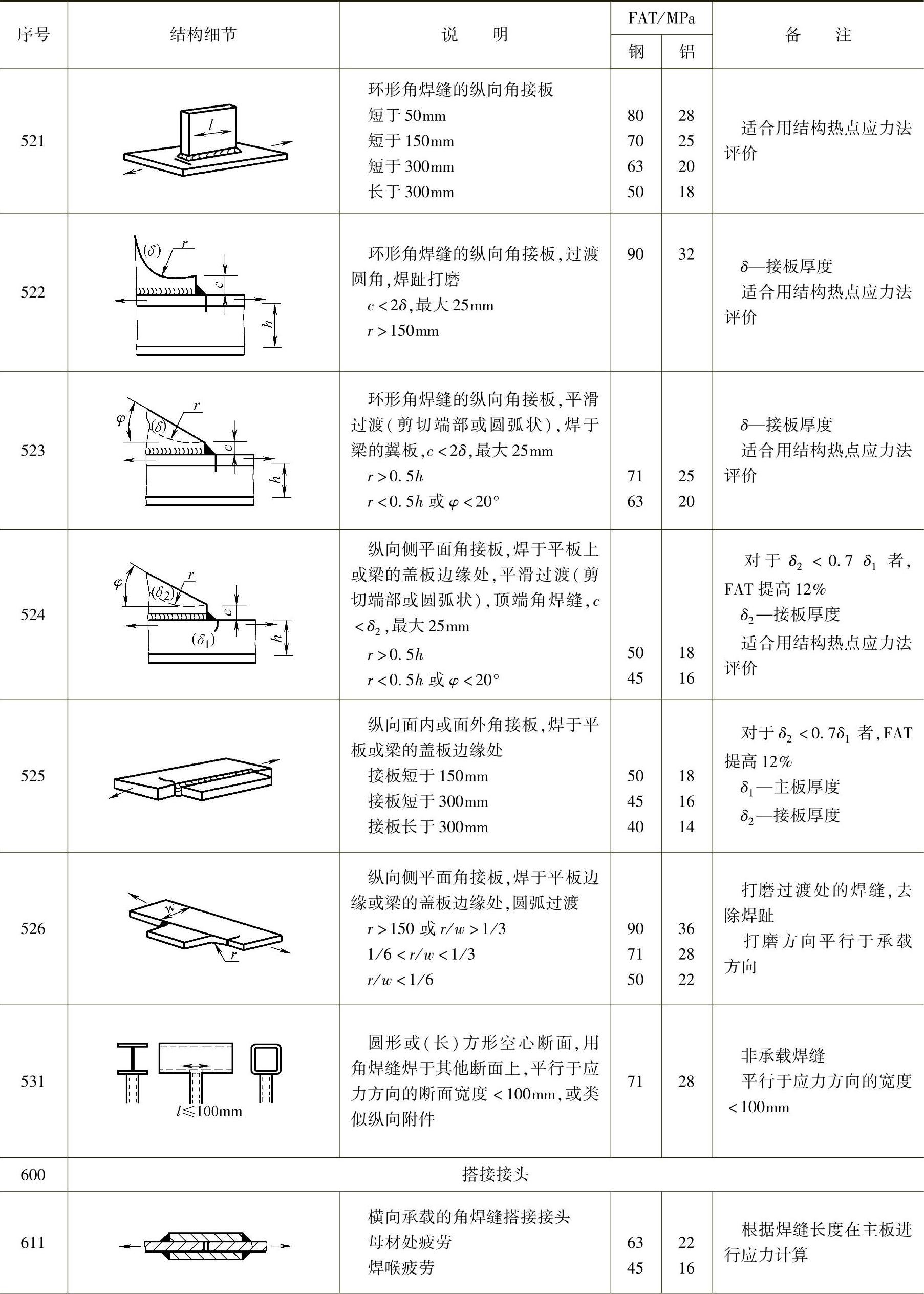

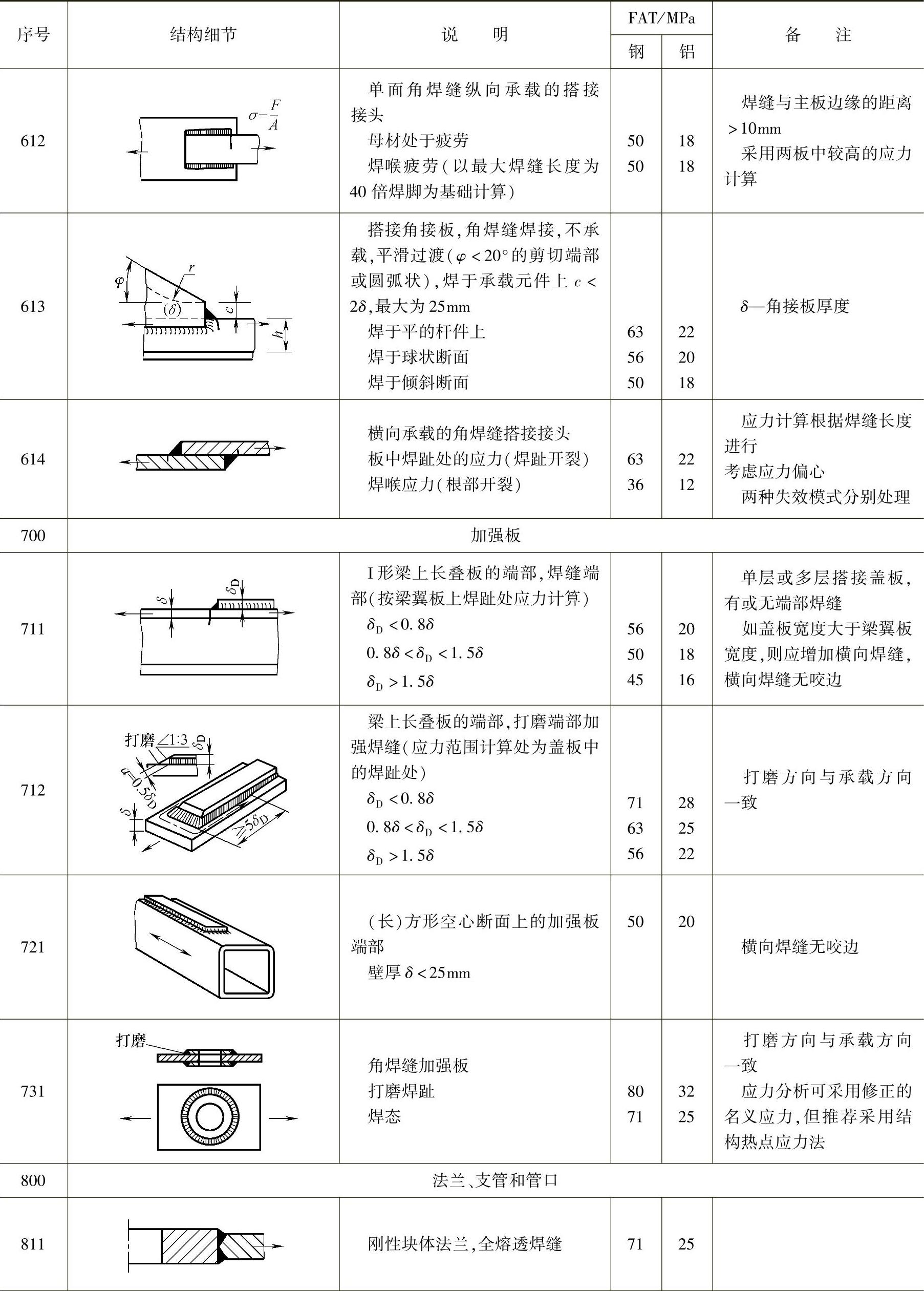

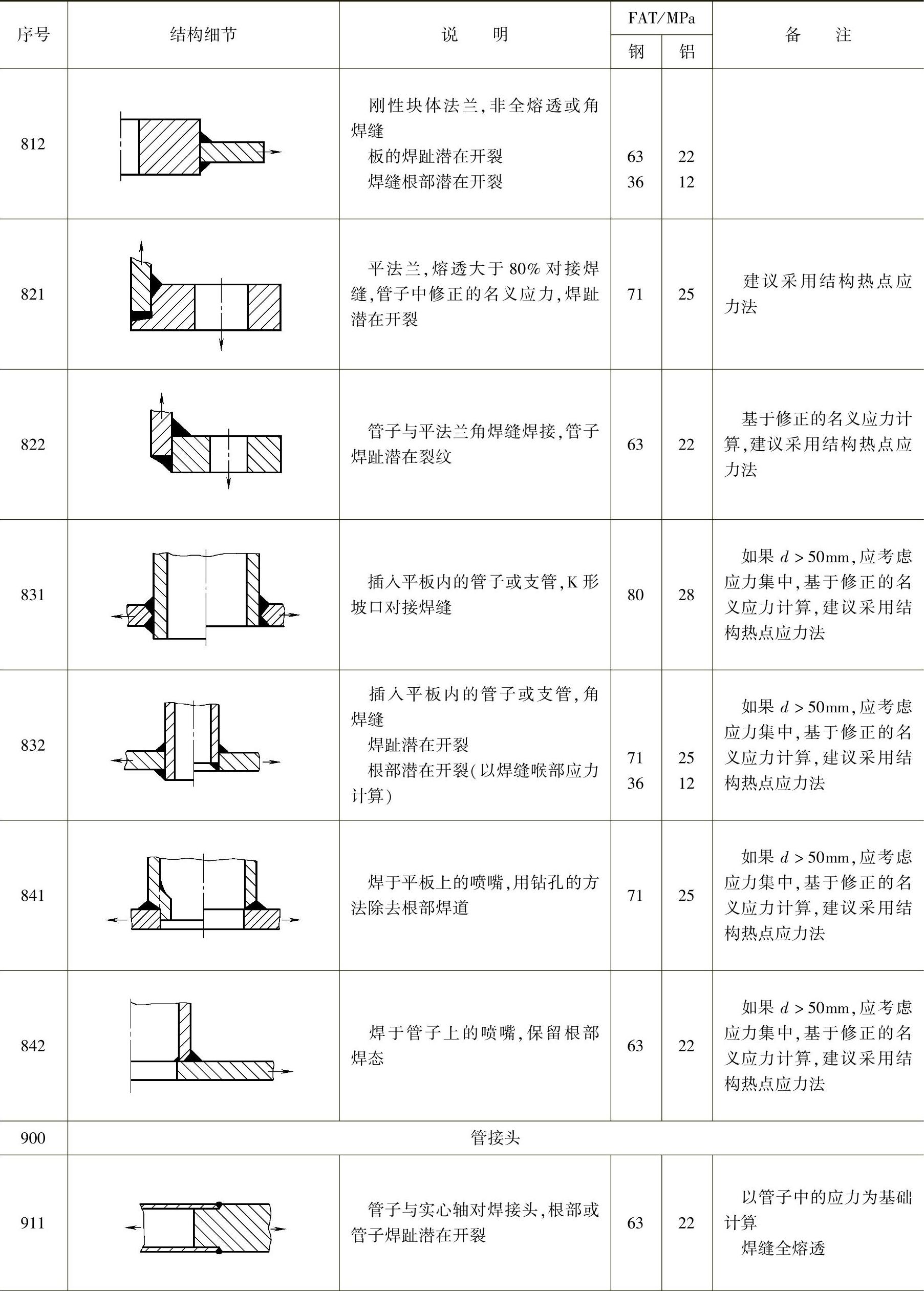

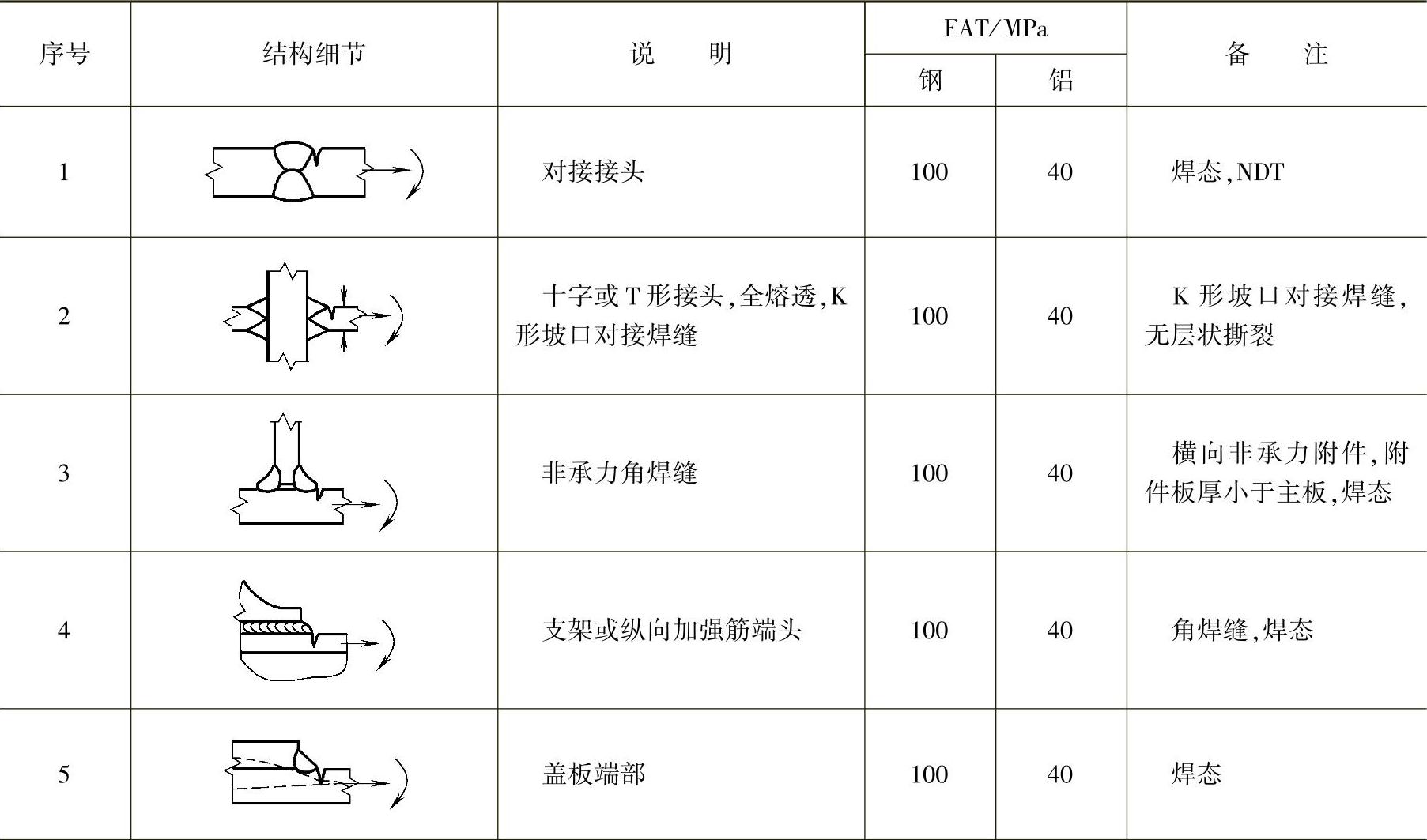

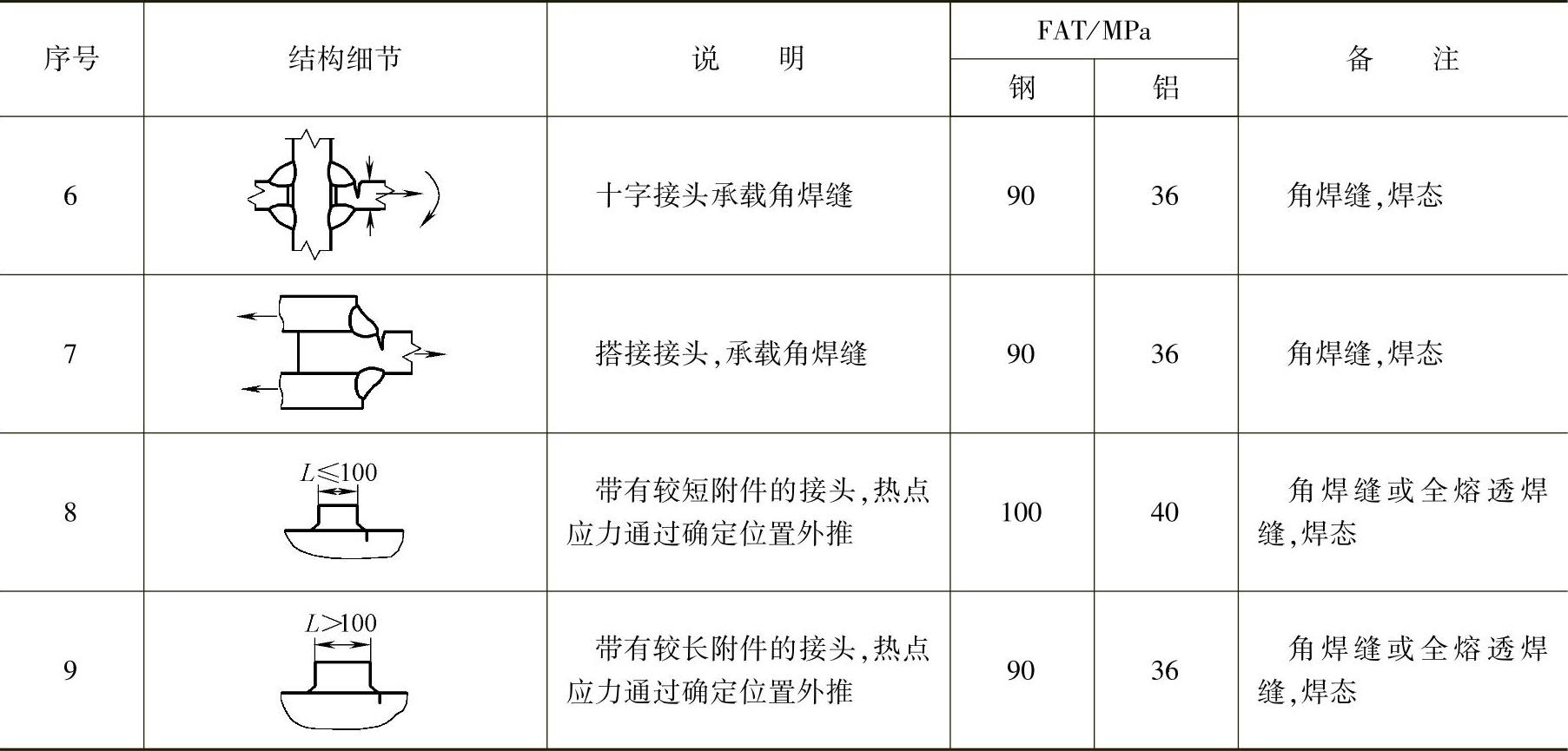

结构细节的描述只包括了与焊缝尺寸大小、焊缝形状和焊接质量有关的部分信息。这些信息指的是相关制造标准和焊接工艺文件中规定的数据。其他焊接条件的疲劳数据应通过构件的实际试验确定。表3.4-3给出了以名义应力表征的钢和铝不同结构细节的疲劳等级。表3.4-4给出了以切应力表征的钢和铝不同焊接细节的疲劳抗力。

表3.4-3 以名义应力表征的钢和铝不同结构细节的疲劳等级

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

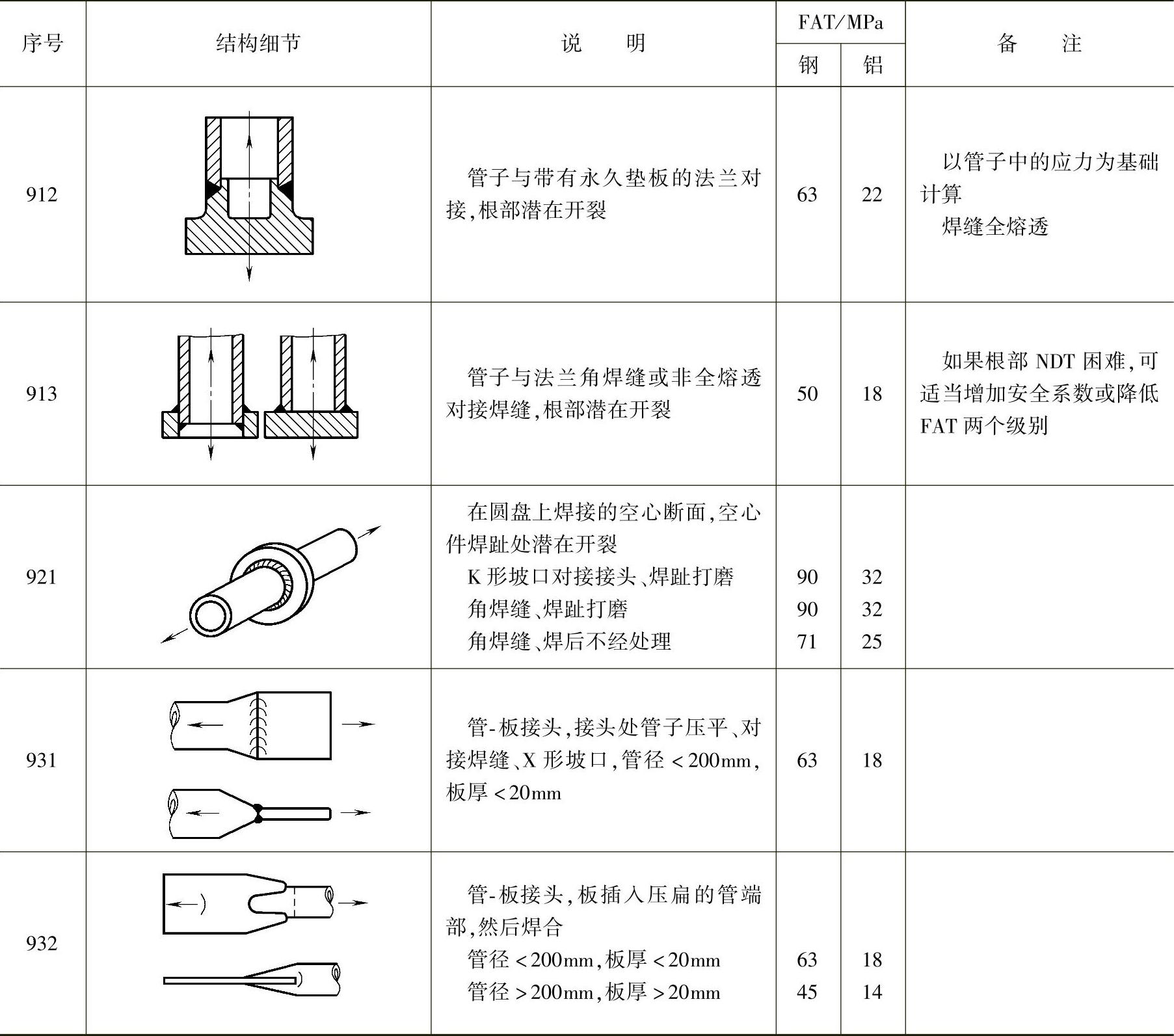

表3.4-4 以切应力表征的钢和铝不同焊接细节的疲劳抗力

随着断裂力学发展和计算技术的提高,对焊接构件进行比较准确的疲劳预测已成为可能,断裂力学的方法有望在实际焊接结构的疲劳设计中取代传统的S-N曲线方法。断裂力学的分析方法通常依据“合用原则”(fitness-for-purpose)对含裂纹的焊接构件进行评定,同时进行损伤容限设计。

一般认为,钢制焊接接头的疲劳裂纹扩展可按Paris-Erdogan指数方程计算,疲劳裂纹扩展的评定包括以下过程。

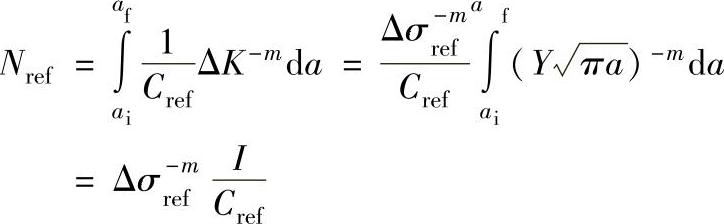

在参考疲劳载荷Δσref作用下,疲劳裂纹从初始长度ai扩展到最终长度af,相应的参考疲劳寿命Nref可按下式计算:

或

NrefΔσmrefCref=I

式中 Δσref——参考疲劳载荷;

ΔK——裂纹扩展驱动力;

ai——疲劳裂纹初始长度;

af——疲劳裂纹最终长度;

Cref——参数C的参考值,参数C取决于载荷条件和环境因素;

m——疲劳强度曲线的斜率;

Y——表征裂纹体形状的参数。

对于铁素体/珠光体钢来说,在以正应力为指标评定疲劳强度时,如果疲劳强度曲线的斜率m为3,则上式仅与裂纹体及疲劳裂纹尺寸有关。

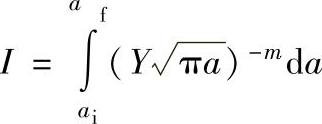

在疲劳评定中,参考疲劳载荷Δσref作用下的参考疲劳寿命Nref可从计算所得到的a-N曲线获得。

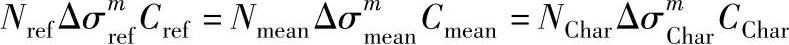

对于确定形状的裂纹体来说,最终的疲劳裂纹尺寸一般远大于起始裂纹尺寸,则在失效判据(如裂纹贯穿壁厚)已知时,I仅与初始裂纹尺寸有关。这样,对于确定的初始疲劳裂纹尺寸ai来说,I将变成常数。因而在疲劳评定的参考值、名义值和表征值之间,有如下关系:

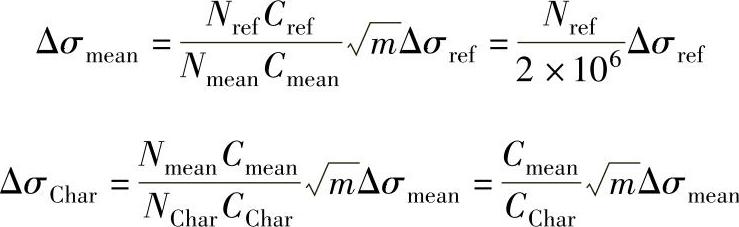

式中,下标“ref”、“mean”和“Char”分别代表参考值、名义值和表征值。由于通常的数值计算是以名义疲劳强度为基础进行的,则Cref和Cmean应取相同的数值。然而从疲劳设计的观点出发,名义疲劳强度曲线和表征疲劳强度曲线均应以循环数为2×106时的疲劳细节来确定,则Nmean=NChar=2×106。至此,名义疲劳强度和表征疲劳强度可按下式确定:

一般来说,名义疲劳强度的分析是比较保守的,因此国际焊接学会建议以表征疲劳强度对焊接接头和焊接结构进行分析。

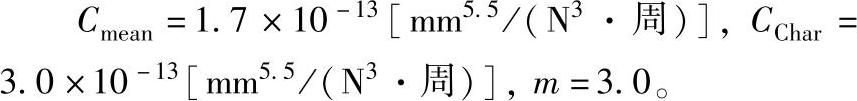

另外,脉动循环是最常见的疲劳载荷循环方式,对脉动循环的研究数据也比较多。对于铁素体/珠光体钢焊接接头来说,焊态条件下的疲劳评定相关参数为:

3.基于结构热点应力的疲劳抗力

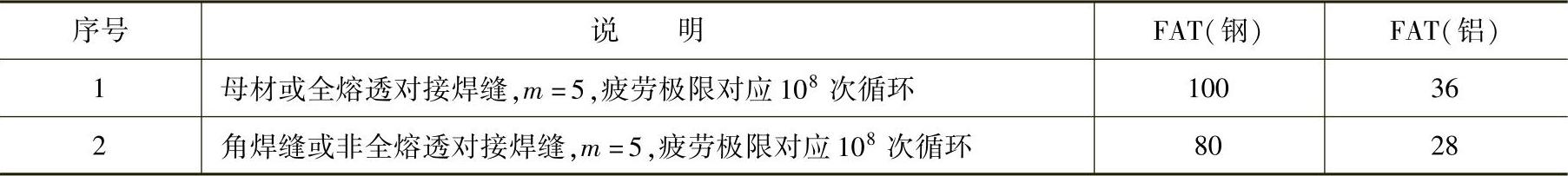

对于钢和铝的典型结构细节,以结构热点应力表征的疲劳抗力见表3.4-5。表中给出的疲劳抗力值是针对焊态条件的,已包括高的拉伸焊接残余应力及较小的错边的影响。

设计时,应保证结构热点应力幅Δσhs<2σs。焊接接头的疲劳抗力不应大于母材的疲劳抗力。

表3.4-5 以结构热点应力表征的钢和铝不同结构细节的疲劳抗力

(续)

如果角焊缝喉部尺寸小于主板厚度的三分之一,FAT值应降低一个等级。对空心结构焊接接头,应采用专门的热点应力S-N曲线,管接头的设计曲线不适用于其他类型的结构。

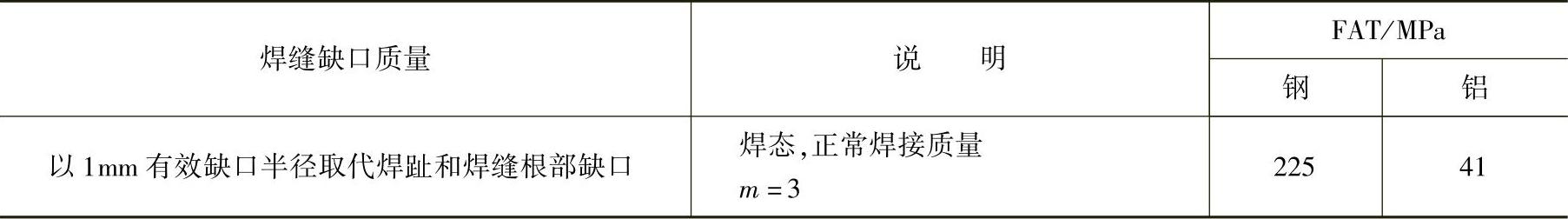

4.基于缺口有效应力的疲劳抗力

对于钢和铝的典型结构细节,以有效缺口应力表征的疲劳抗力见表3.4-6。表中给出的疲劳抗力值是针对焊态条件的,已包括高的拉伸焊接残余应力但并不包括错边的影响。

表3.4-6 以结构热点应力表征的钢和铝不同结构细节的疲劳抗力

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。