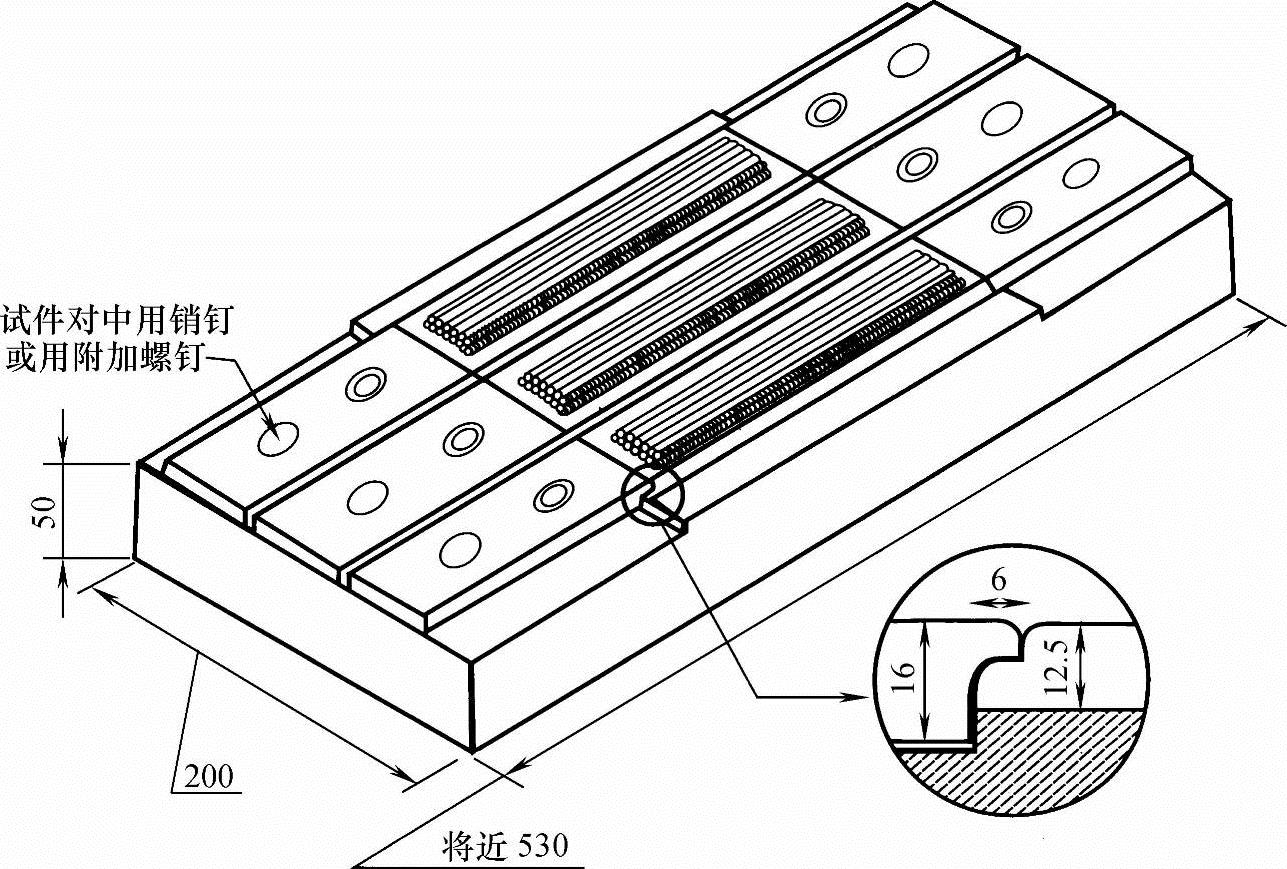

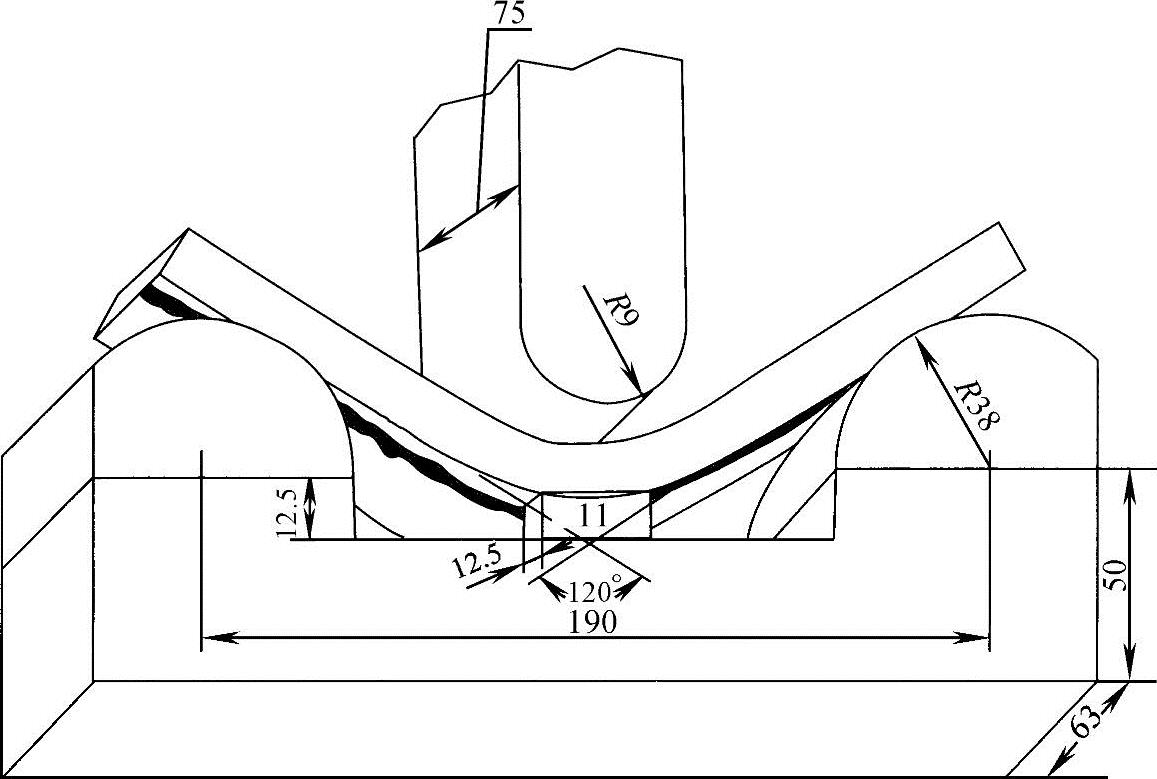

从20世纪40年代已经在全奥氏体不锈钢熔敷金属再热区域中发现液化裂纹,并在那个时候被称为“微裂纹”(fissures)。这种短裂纹,典型的长度在各个方向仅为2mm,对焊缝金属的拉伸和屈服强度影响不大,但是当数量很多时会降低拉伸时的断后伸长率[7]。这些裂纹经常闭合很紧,在全焊金属拉伸试件的表面,只有在明显屈服后才能看到。对于一个给定的试件,可以看到很多微裂纹,也可以只看到少量微裂纹,这取决于再热的区域和拉伸试件表面的相对位向关系。Lundin等[8]认识到,要得到测定微裂纹位置和数量的一致性结果,则在靠近焊缝表面下的再热区金属中搜寻微裂纹时,要求在方法上保持一致性,并辅之以延性变形,使微裂纹张开以便看到。他们据此设计的微裂纹弯曲试验可以在熔敷金属中很好地找到发生微裂纹的位置。这个试验包含两层重叠的在高拘束条件下熔敷的焊道。图10-13示出了置于拘束夹具中的微裂纹弯曲试件的平面示意图。Lundin等用角焊缝把试件焊在夹具上,以观察是否会增加微裂纹的数量,得到的结论是不会的[8]。而用机械方法来拘束试件更容易拆卸,所以他们推荐用机械夹具。

图10-13 微裂纹弯曲试验用拘束夹具和试件的平面示意图

(引自Lundin等[8],美国焊接学会授权)

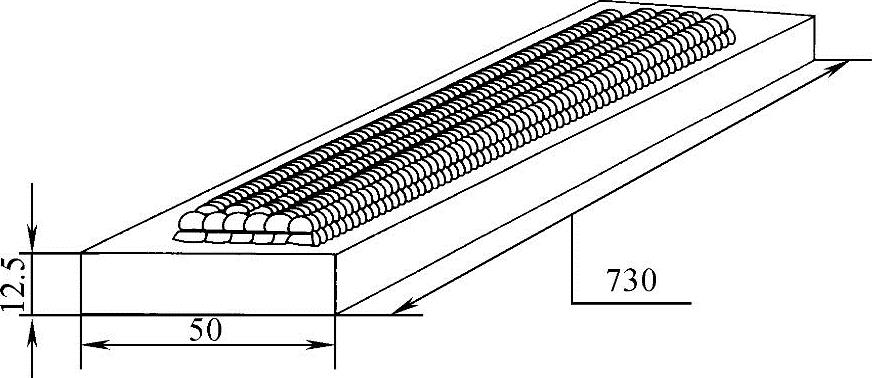

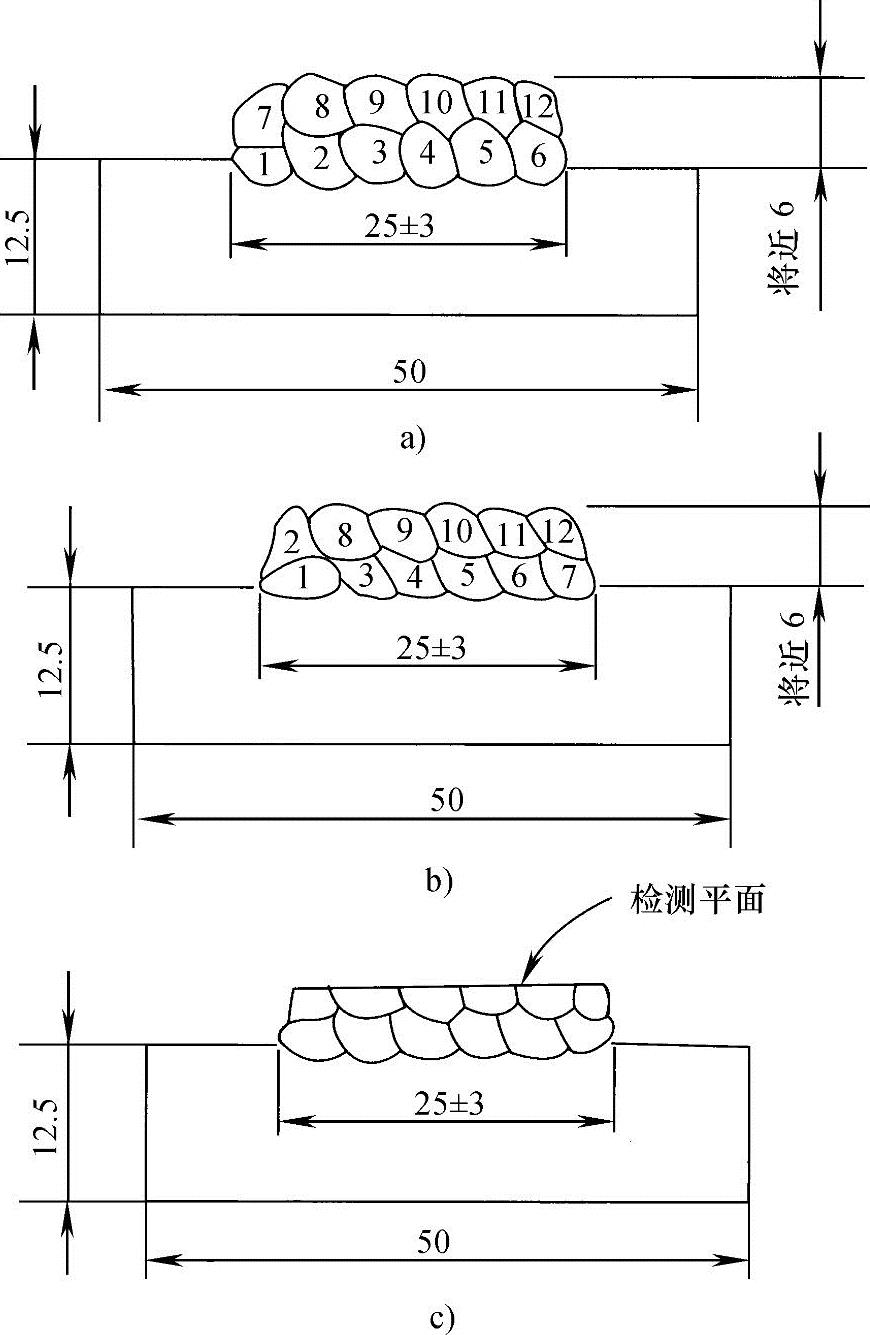

图10-14示出了从焊接夹具上拆卸下来的试件,并注上了试件尺寸。Lundin等为了得到可再现的结果,他们推荐了特殊的熔敷顺序和每一层的焊道数,要求在完成第一层熔敷后再开始第二层熔敷(如图10-15a所示)。Lundin和Spond[9]随后又指出先熔敷两道重叠的焊道(图10-15b中的①和②),再熔敷第一层的其他焊道(图10-15b中的③~⑦)。这样两条重叠焊道上面的一条焊道②就受到两次再热循环,熔敷焊道③时再热一次,熔敷焊道⑧时又再热一次。两次再热可以使焊道②的再热部分的微裂纹数量比图10-15a中焊道⑧的微裂纹数量大为增加。

图10-14 从拘束夹具中拆卸下来的焊接微裂纹弯曲试验的试件

(引自Lundin等[8],美国焊接学会授权)

图10-15 微裂纹弯曲试样的横截面,显示了评定焊道的熔敷顺序和检测平面

(引自Lundin等[8,9],美国焊接学会授权)

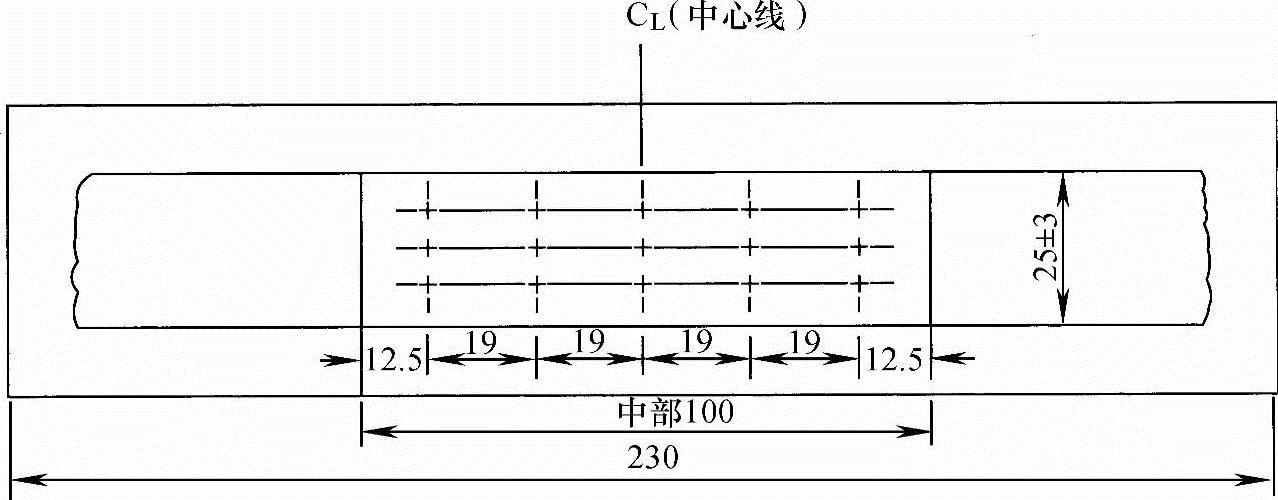

在焊后,试样的表面进行磨削,只需磨去足以使大部分试样表面变光滑的金属量就可以了,磨痕要沿试件的纵向。要求被测定的平面就位于原始堆焊表面之下磨去一点的位置,如图10-15c所示。在磨光后用着色检测法检测,就可以发现张开的微裂纹。在试件中部100mm(4in)的长度范围内对微裂纹计数。然后在试件表面上画一个网格来确定铁素体的FN(如图10-16所示)。在测定FN后,试件在图10-17所示的弯曲装置上紧贴着上压头表面进行弯曲,以此来张开所有的微裂纹,直到试件碰到止动块为止。然后用一个10倍的体视显微镜在焊道中部100mm长度上对出现的微裂纹计数。一般讲,微裂纹数量比未经弯曲由着色检测法检测出来的要显著增加。

图10-16 为了分区测定铁素体数FN,在试件表面画的网格

(引自Lundin等[10],美国焊接学会授权)

(https://www.xing528.com)

(https://www.xing528.com)

图10-17 微裂纹试件和附有止动块的弯曲试验装置

(引自Lundin等[10]),美国焊接学会授权)

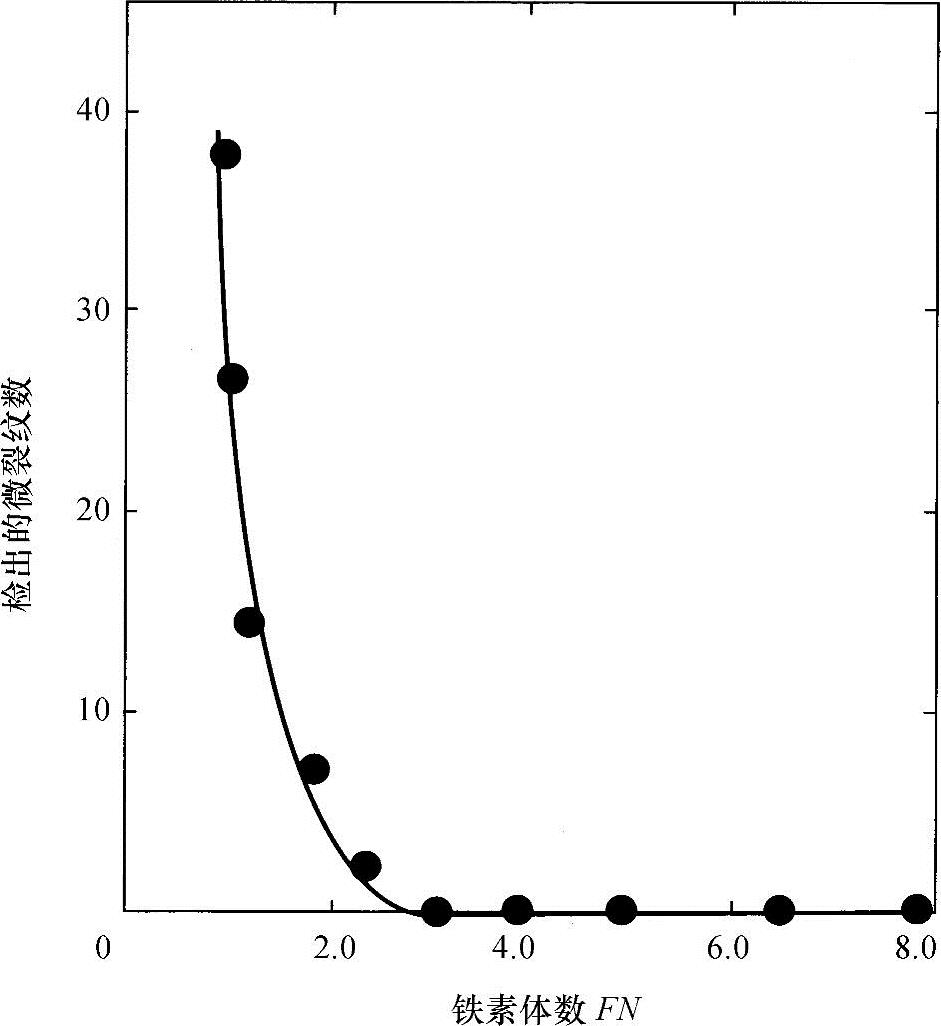

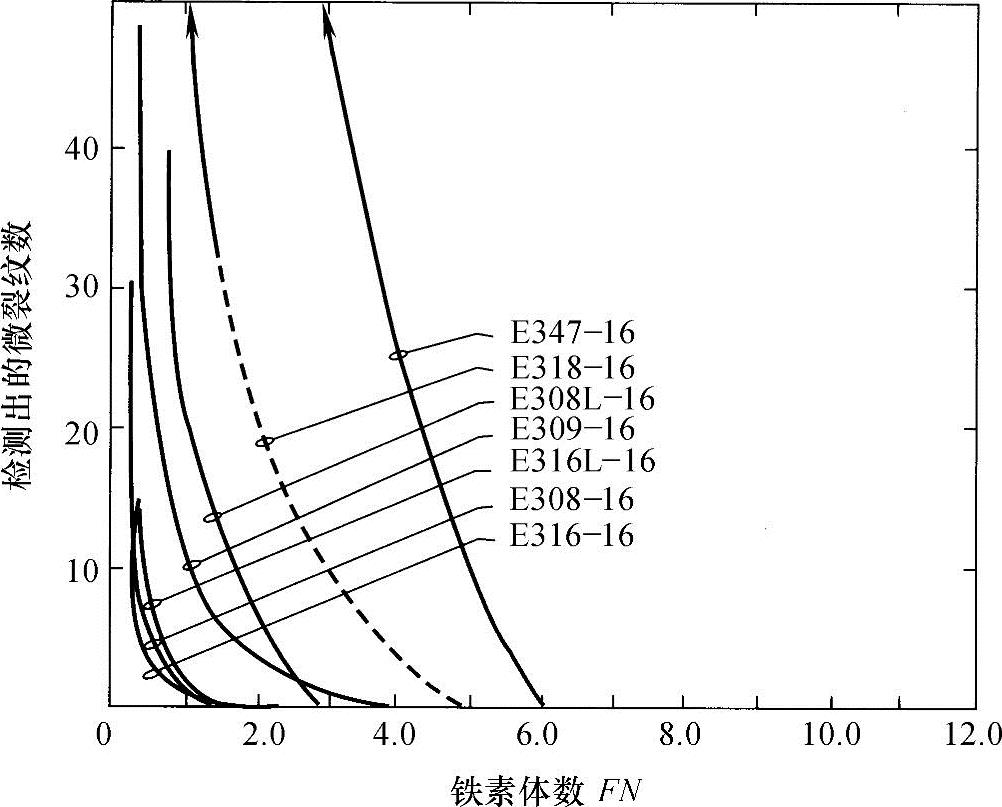

只要正确操作,微裂纹弯曲试验可以很好地分辨不同的微裂纹倾向。Lundin[10]用这个试验来表征具有不同的低铁素体含量的不锈钢焊缝金属,由此为每一种合金找到为避免微裂纹而必需的最低的FN。图10-18示出了由AWS E308L-16焊条熔敷金属得到的结果。FN为1时,检查出近40条微裂纹;随FN增加,微裂纹数连续下降,直到FN为3或更高时不再有微裂纹。图10-19示出了几种焊条熔敷金属试验结果的比较。可以看到在FN接近0时,所有被测试的合金都产生大量的微裂纹,随FN增加,微裂纹数下降,直到全部消失;而随FN增加,微裂纹是单调下降的,这就说明试验好像有很好的再现性。然而尚缺乏在世界各实验室进行同样的试验(Round Robin)来对实验结果的再现性结果进行统计评估。

图10-18 AWSE308L-16焊条焊缝金属中的微裂纹数量和铁素体数FN的关系

(引自Lundin等[10],美国焊接学会授权)

图10-19 几种几乎是全奥氏体的不锈钢焊接填充金属中微裂纹数量和FN的关系

(引自Lundin等[10],美国焊接学会授权)

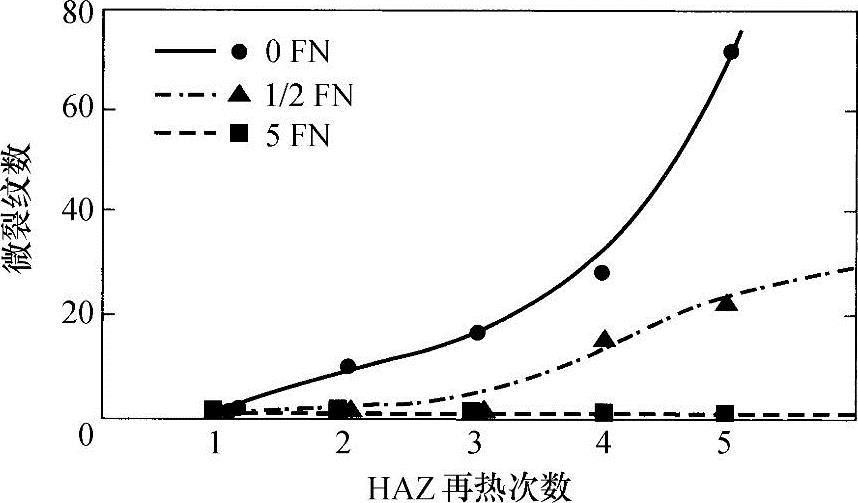

Lundin和Spond[9]又进行了两次和三次焊接再热循环的试验,焊道不加填充金属,在微裂纹弯曲试件的表面,精确地对准原始焊道熔深痕迹用GTA反复施焊。

图10-20 奥氏体不锈钢焊缝金属中微裂纹数量和GTA重熔次数的关系

(引自Lundin和Chou[11],美国焊接学会授权)

两次和三次再热循环是模拟清除缺陷和补焊的过程。结果显示,在任一个给定的区域微裂纹数都随再热循环次数由两次到3次而持续增加。后来Lundin和Chou[11]又报导了把GTA重熔增加到5次,对于FN值低的焊缝金属,微裂纹数继续随再热次数增加而增加。图10-20示出了三种不同原始铁素体含量的焊缝金属在经受多达5次再热循环后的试验结果。这个技术对于初始制造和在多次补修工作中评价微裂纹倾向都是有用的。

这种微裂纹弯曲试验好像最适合用于发现液化裂纹和对其定量,虽然用这种方法也能确认焊缝金属中出现的任何失延裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。