1.液压系统故障树的建立

故障树的建造是FTA法的关键,故障树建造的完善程度将直接影响其定性分析和定量分析的准确性。通常采用演绎法建树,该法是选定系统中不希望发生的故障事件为顶端事件,找出直接导致顶端事件发生的各种可能因素或者因素组合,逐级向下演绎,一直追溯到引起系统发生故障的全部原因,即分析到不需要继续分析原因的底事件为止。然后,把各级事件用相应的符号和适合它们之间逻辑关系的逻辑门与顶端事件相连接,就建成一棵以顶事件为根、中间事件为节、底事件为叶的具有若干级的倒置故障树。

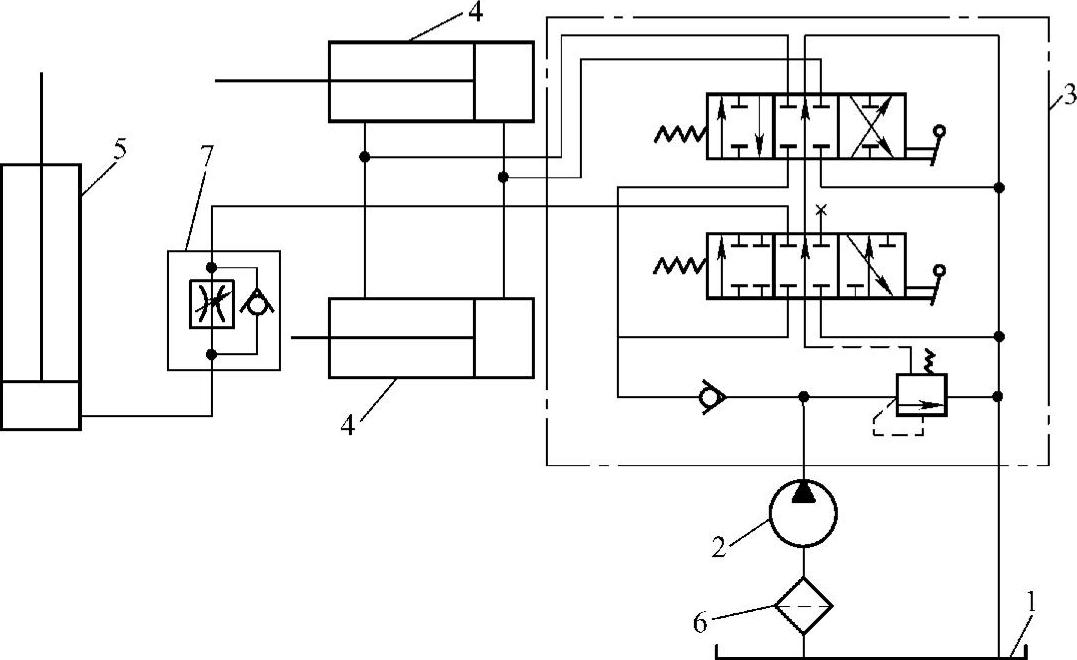

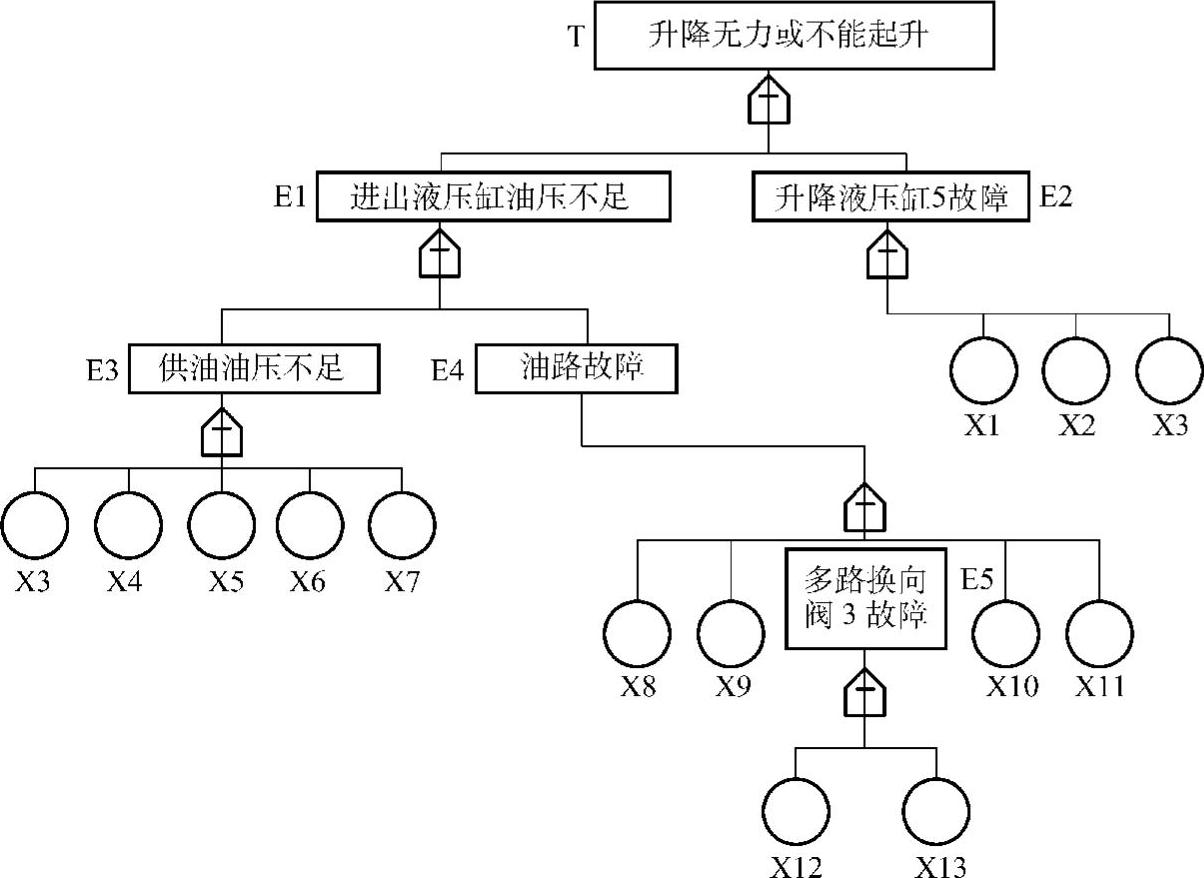

叉车工作部分液压系统原理图如图4-3所示。根据原理图分析故障机理,形成以升降无力或不能起升为顶事件的故障树如图4-4所示,其中T为顶事件,E为中间事件,X为底事件。

图4-4中所列底事件X中各项定义如下:

X1:升降液压缸活塞密封不良,内泄较大。

X2:活塞杆拉毛别劲。

X3:油温过高,粘度下降,内泄增加。

X4:油箱损坏,密封不严,导致外泄。

X5:液压泵损坏。

X6:过滤器损坏。

X7:油箱油量不足。

X8:溢流阀卡死在打开位置。

X9:单向阀卡死在小开度或关闭位置。

X10:单向节流阀卡死在小开度或关闭位置。

X11:液压油管管接头漏油。(https://www.xing528.com)

X12:多路换向阀3阀体阀芯磨损严重,内泄增大。

X13:多路换向阀3阀体之间的O形密封圈破损或漏装,造成漏油。

图4-3 叉车工作部分液压系统原理图

1—油箱 2—齿轮泵 3—多路换向阀 4—门架倾斜液压缸 5—升降液压缸 6—过滤器 7—单向节流阀

图4-4 升降无力或不能起升故障树

2.故障排查及诊断

根据所列故障树底事件,升降无力或不能起升故障共有13个。

第1步:观察叉车其他系统是否正常工作,加限制条件,缩小诊断范围。通过观察发现,门架前倾、后倾均正常。因此,E3和E4中的一部分油路故障(升降和倾斜共用的油路)可排除,即底事件{X3,X4,X5,X6,X7,X8,X9}均可排除,故障原因缩小在{X1,X2,X10,X11,X12,X13}中。

第2步:利用观察法,进一步缩小诊断范围。检查油管管接头是否漏油,只需检查倾斜和升降不共用部分油路的管接头。故障原因缩小在{X1,X2,X10,X12,X13}中。

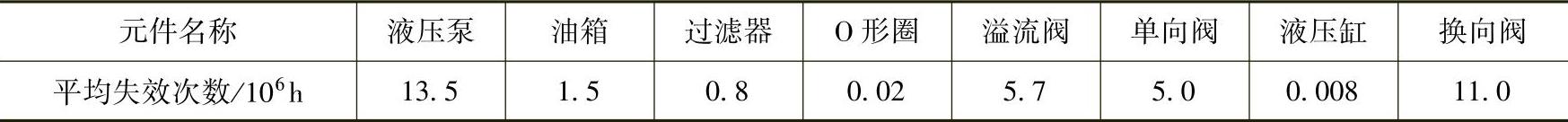

第3步:根据液压元件平均失效率,确定底事件的排查顺序。常用液压元件百万小时的平均失效率见表4-2。根据表4-2,剩余底事件发生概率从大到小顺序为X12,X10,X13,(X1+X2),因此确定排查顺序为换向阀、单向节流阀、升降液压缸。按照以上分析结果,依次拆检了故障元件,发现单向节流阀卡死在关闭位置。经过研磨、清洗后,故障排除。

表4-2 常用液压元件百万小时的平均失效率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。