图5-88 高速走丝加工参数

1.高速走丝加工参数具体详解

高速走丝加工参数如图5-88所示。

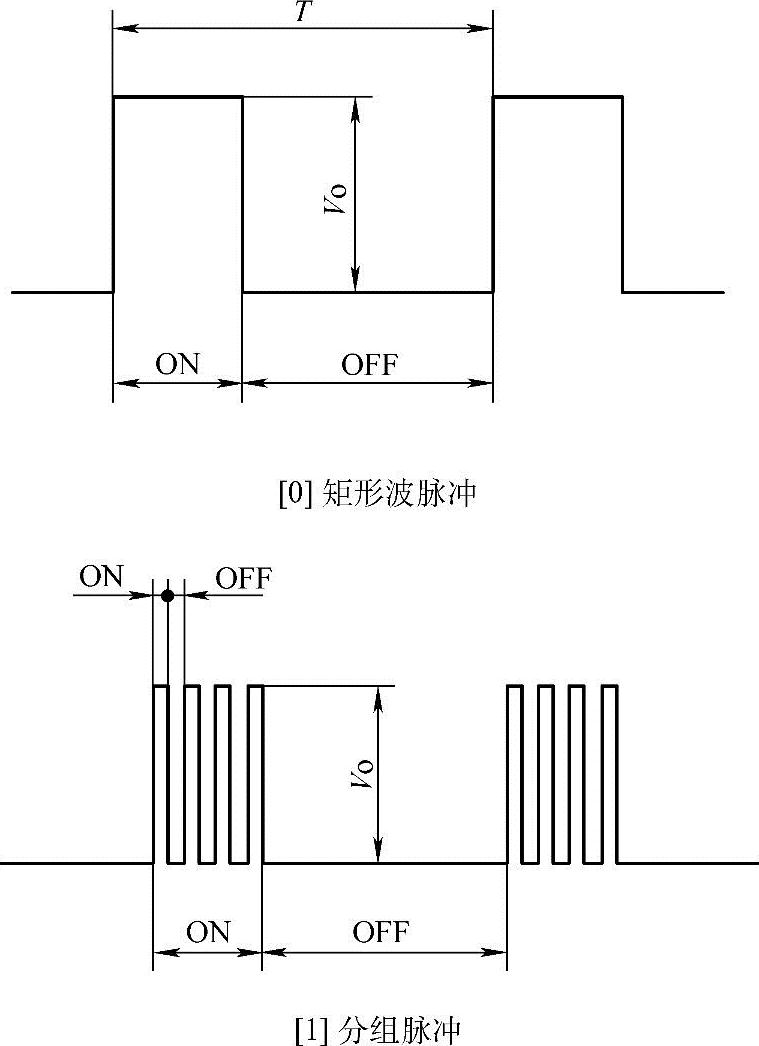

(1)波形GP FW线切割有两种波形(图5-89)可供选择:“0”为矩形波脉冲;“1”为分组脉冲。

1)矩形波:波形如图5-89的上图所示。矩形波加工效率高,加工范围广,加工稳定性好,是高速走丝线切割常用的加工波形。

2)分组脉冲:波形如图5-89的下图所示。分组波适用于薄工件的加工,精加工较稳定。

(2)脉宽ON 设置脉冲放电时间,其值为(ON+1)µs,最大取值范围为32µs。在特定的工艺条件下,脉宽增加,切割速度提高,表面粗糙度增大,这个趋势在ON增加的初期,加工速度增大较快,但随着ON的进一步增大,加工速度的增大相对平缓,表面粗糙度变化趋势也一样。这是因为单脉冲放电时间过长,会使局部温度升高,形成对侧边的加工量增大,热量散发快,因此减缓了加工速度。

通常情况下,ON的取值要考虑工艺指标及工件的材质、厚度。如对表面粗糙度要求较高、工件材质易加工、厚度适中时,ON值较小,一般在3~10µm。中粗加工时,工件材质切割性能差,较厚时,ON取值一般为10~25µm。

图5-89 FW线切割的两种波形

当然,这里只能定性地介绍ON的选择趋势和大致取值范围,实际加工时要综合考虑各种影响因素,根据侧重的不同,最终确定合理的数值。

(3)脉间OFF 设置脉冲停歇时间,其值为(OFF+1)×5µs,最大为160µs。在特定的工艺条件下,OFF减小,切割速度增大,表面粗糙度增大不多。这表明OFF对加工速度影响较大,而对表面粗糙度影响较小。减小OFF可以提高加工速度,但是OFF不能太小,否则消电离不充分,电蚀产物来不及排除,将使加工变得不稳定,易烧伤工件并断丝。OFF太大也会导致不能连续进给,使加工也变得不稳定。

对难加工、厚度大、排屑不利的工件,停歇时间应选长些,为脉宽的5~8倍比较适宜;对加工性能好、厚度不大的工件,停歇时间可选脉宽的3~5倍。OFF取值主要考虑加工稳定、防短路及排屑。在满足要求的前提下,通常减小OFF以取得较高的加工速度。

(4)功率管数IP 设置投入放电加工回路的功率管数,以0.5为基本设置单位,取值范围为0.5~9.5。管数的增、减决定脉冲峰值电流的大小,每只管子抽入的峰值电流为5A,电流越大,切割速度越高,表面粗糙度增大,放电间隙变大。

IP的选择,一般中厚度精加工为3~4只管子;中厚度中加工、大厚度精加工为5~6只管子;大厚度中粗加工为6~9只管子。

(5)间隙电压SV 用来控制伺服的参数,最大值为7。当放电间隙电压高于设定值时,电极丝进给,低于设定值时,电极丝回退。加工状态的好坏与SV取值密切相关。SV取值过小,会造成放电间隙小,排屑不畅,易短路;反之,使空载脉冲增多,加工速度下降。SV取值合适,加工状态最稳定。从电流表上可观察加工状态的好坏,若加工中表针间歇地回摆,则说明SV过大;若表针间歇性前摆(向短路电流值处摆动),则说明SV过小;若表针基本不动,则说明加工状态稳定。

另外,也可用示波器观察放电电极间电压波形来判定状态的好坏,将示波器接工件与电极,调整好同步,可观察到放电波形,若加工波较浓,而开路波、短路波弱,则SV选取合适;若开路波或短路波浓,则需调整(图5-90)。

图5-90 示波器观察到的放电波形

(6)电压V 即加工电压值,目前有两种选择——“0”常压选择,“1”低压选择。低压一般在找正时选用,加工时一般都选用常压“0”,因而电压V参数一般不用修改。

2.低速走丝加工参数具体详解

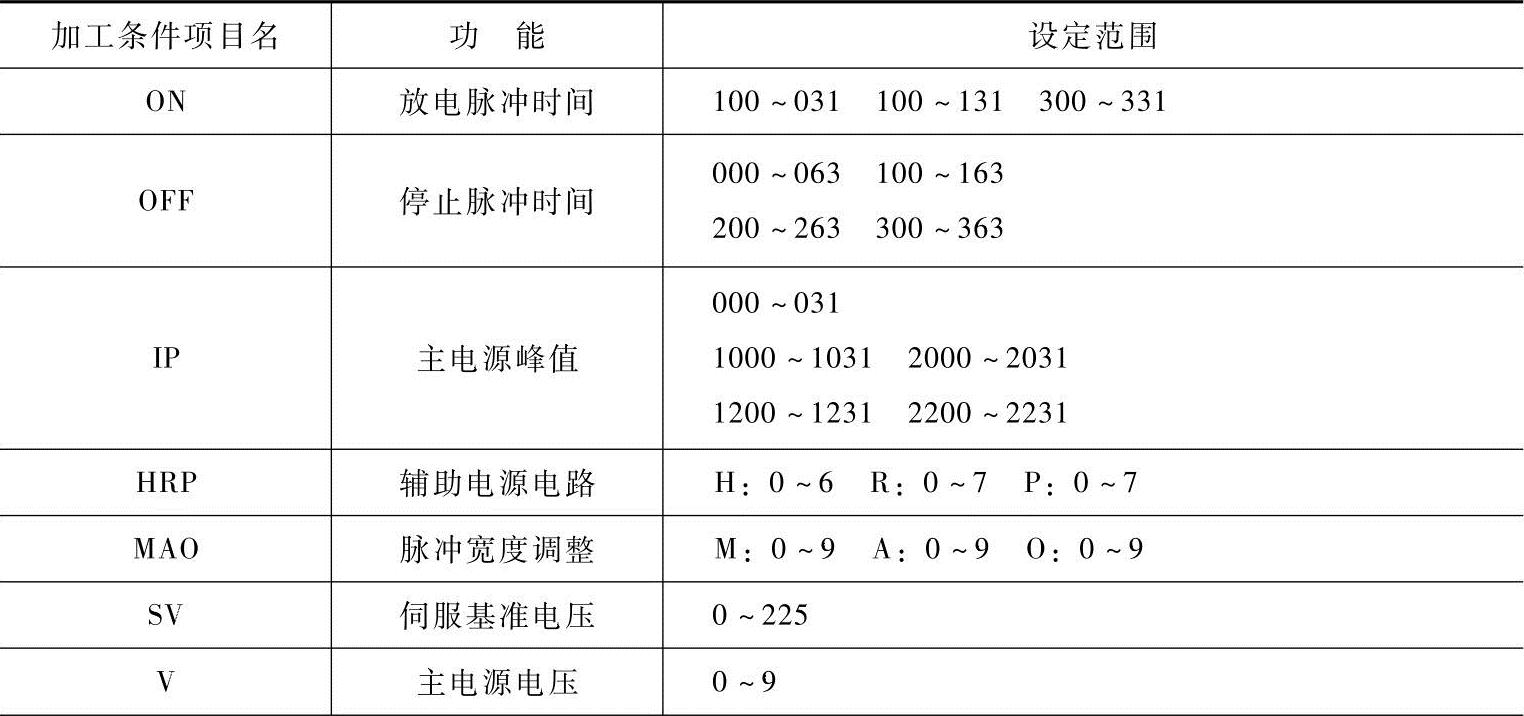

低速走丝加工参数见表5-2。

表5-2 低速走丝加工参数

(续)

低速走丝加工的控制通过输入表5-2的15个参数的值来进行,下面逐一介绍。

(1)ON和OFF ON设定1次放电脉冲的ON时间,也就是在电极间施加有电压的时间。如果脉冲ON的时间长,放电能量就大,加工速度就快。但是,放电间隙扩大,加工表面就会变粗糙,甚至电极丝易断裂,应加以注意。

OFF设定放电停止时间,也就是从放电结束到下一次在电极间施加电压为止的时间。放电停止时间缩短,一定时间内放电次数增加,加工效率提高;但如果时间过短,反而会发生短路断丝,使加工效能下降。

(2)IP IP用4位数字设定。用第1~2位的数字设定电流波峰值的大小,用第3位数字选择SuperBS的有无,第4位数字控制加工分类。增大电流波峰值,放电能量将增加。

(3)HRP HRP按如下分类(H、R、P分别用1位设定):

H(高压电源):断路/高压同步用电源的有无及其电压值。

R(断路):断路的有无及其电阻值。(https://www.xing528.com)

P(高压同步):高压同步的有无及其电阻值。

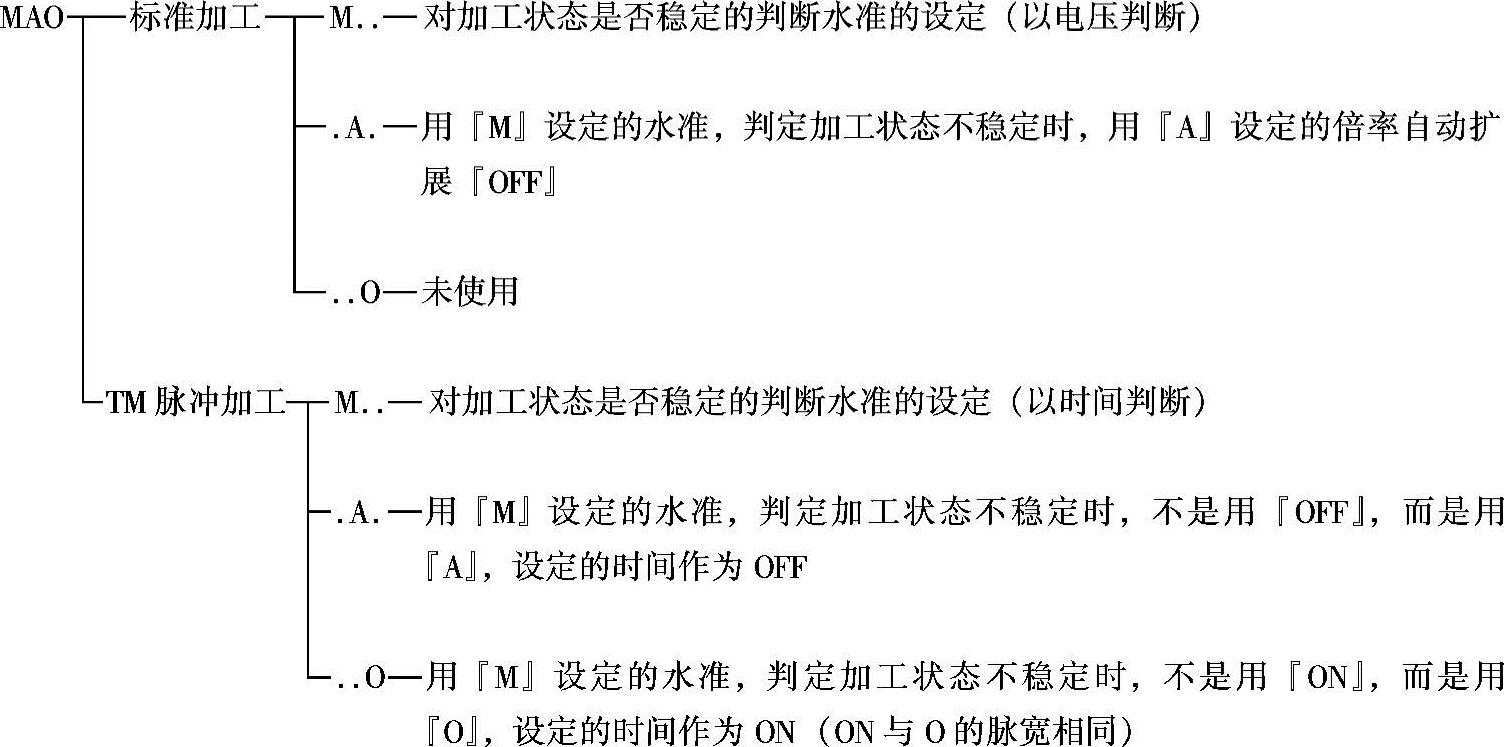

(4)MAO MAO是用来判断加工状态是否稳定的,分标准加工和TM脉冲加工,其检测方法不一样,如图5-91所示。

M、A、O各以1位设定。

(5)SV ON、OFF、IP、MAO是对一个放电脉冲的控制,而SV是决定电极丝的前进、后退的控制。在加工中,因电极间的状态变化,平均加工电压在变化,根据SV的设定,定出了一定的基准电压,如果电极间的平均加工电压比该值高,电极丝前进;比该值低时,则后退。SV可以在0~225的范围内设有256级,将平均加工电压控制为设定值的电压。该设定值越大,电极间的平均放电间隙也越大,而且一定时间内放电次数减少,放电状态稳定,但是加工速度变慢。相反,如该值设定得较小,则电极间的平均放电间隙变小。还有,如一定时间内放电次数增加,加工速度变快,但电极间变得不稳定,会导致断丝故障。

通常,SV的设定值不高于用V或HRP设定的加工电压。

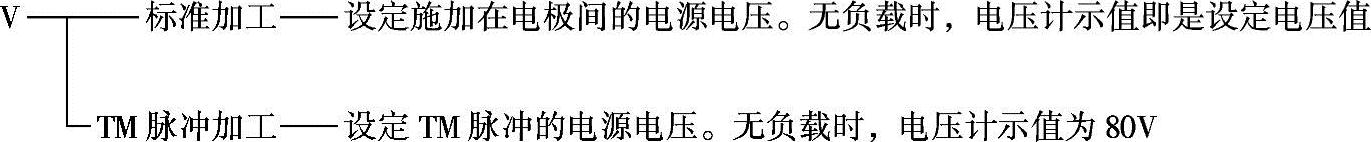

(6)V V是设定施加在电极间的电源电压,如图5-92所示。该值越大,放电的能量越大。

图5-91 MAO的设定

图5-92V 值的设定

(7)SF 用SF设定工作台在加工中的传送速度,输入是用4位数字进行的,但是与传送速度有关的是后3位数字,而且,输入到第4位上的数字决定伺服的方式。

(8)C C决定在电极间是否加装电容电路,并确定其电容容量。该值越大,放电能量的冲击越大,有利于放电的安定化。但是,如果设定值比需要值大,则放电间隙变大,加工表面变粗糙。

(9)PIK 用第1位数字和第2位数字选择PIKA电路的模式。

(10)CTRL 第1位和第2位用于设定ACW(除去部分功能的选项)。

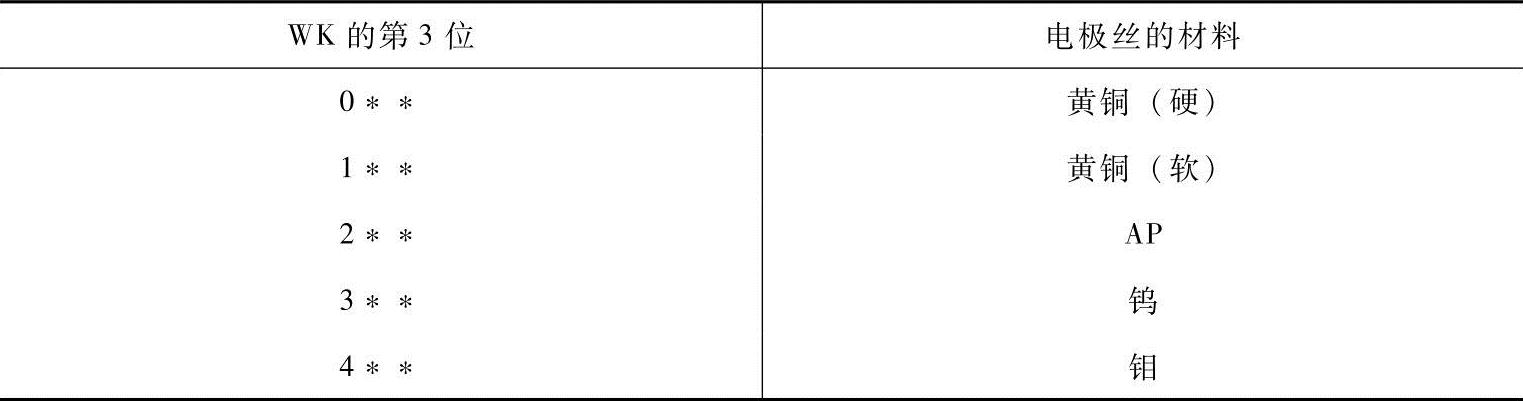

(11)WK 在第1位和第2位上设定丝径,在第3位上设定电极丝的材料,见表5-3。丝径为直接输入数值。

例:Φ0.10mm电极丝输入*10

Φ0.15mm电极丝输入*15

表5-3 WK第三位数的设定

(12)WT 输入WT的数值控制电极丝张力,该值越大,张力越大,电极丝绷得越紧。但要注意不同电极丝的张力大小不同,如果超过极限,将会绷断电极丝。

注:WT=0时,没有张力。

WT=255时,设定为最大值。

(13)WS 输入WS的数值控制电极丝速度。

例:WS=100时,走丝速度为10m/min。

WS=150时,走丝速度为15m/min。

注:WS=0时,停止。

WS=1~10时,设定为1m/min。

WS=11~150时,呈线性变化。

WS=151~255时,设定为约15m/min。

(14)WP 将高压喷流时的变频器频率(Hz)的数值输入到第1位和第2位上。

例:WP=*55时,变频器频率为55Hz。

注:低压喷流时,WP的值不起作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。