(1)滑动螺旋传动的结构和材料

螺旋传动的结构主要是螺杆、螺母的固定和支承的结构形式。

螺母的结构有整体螺母、组合螺母和剖分螺母等形式。整体螺母如图4.36(a)所示,结构简单,但磨损后轴向间隙不能补偿,只适合在精度要求较低的螺旋中使用。对于经常双向传动的传动螺旋,为了消除轴向间隙和补偿旋合螺纹的磨损,常采用组合螺母或剖分螺母。如图4.36(b)所示为利用调整楔块来定期调整螺旋副的轴向间隙的一种组合螺母的结构形式。

图4.36 螺母结构

1—固定螺钉;2—调整螺钉;3—调整楔块

传动螺旋常采用螺纹牙型为矩形、梯形和锯齿形的右旋螺杆,只有在某些特殊的场合,如车床横向进给丝杠,为了符合操作习惯,才采用左旋螺纹。

螺杆的支承结构直接影响螺旋传动的工作刚度及传动精度等。当螺杆短而粗且垂直布置时,如起重及加压装置的传力螺旋,可利用螺母本身作为支承;当螺杆细长且水平布置时,如机床丝杠等,应在螺杆两端或中间附加支承,以提高螺杆的支承刚度。螺杆的支承结构形式与轴的支承结构基本相同,可参看第13章有关内容。

螺旋传动常用的材料见表4.15。

表4.15 螺旋传动常用的材料

(2)滑动螺旋传动的设计计算

滑动螺旋工作时主要承受转矩和轴向拉(压)力的作用,同时在螺杆和螺母的旋合螺纹间存在较大的相对滑动。其主要失效形式是螺纹磨损。故滑动螺栓的基本尺寸(即螺杆的直径及螺母高度),通常是根据耐磨性条件确定的。对于受力较大的传力螺旋,还应校核螺杆危险截面及螺母螺纹牙的强度,以防止发生塑性变形或断裂;对于要求自锁的螺杆应校核其自锁性;对于精密的传动螺旋应校核螺杆的刚度(螺杆的直径应根据刚度条件确定);对于长径比很大的螺杆,应校核其稳定性;对于高速的长螺杆还应校核其临界转速等。设计计算时,应根据螺旋传动的类型、工作条件及失效形式,选择不同的设计准则。

下面主要介绍耐磨性计算和几项常用的校核计算方法。

1)耐磨性计算

滑动螺旋副的耐磨性计算,主要是限制螺纹工作面上的压力p,使其小于材料的许用压力[p]。如图4.37 所示,假设作用于螺杆的轴向力为F(N),螺纹的承压面积为A(mm2),螺纹中径为d2(mm),螺纹工作高度为h(mm),螺纹螺距P(mm),螺母高度为H(mm),螺纹工作圈数为![]() ,则螺纹工作面上的耐磨性条件为

,则螺纹工作面上的耐磨性条件为

图4.37 螺旋副受力图

令![]() ,则H=ϕd2,代入上式整理后可得

,则H=ϕd2,代入上式整理后可得

对于矩形和梯形螺纹,h=0.5P,则

对于30°锯齿形螺纹,h=0.75P,则

螺母高度

![]()

式中 [p] ——材料的许用压力,MPa,见表4.12。

ϕ 值一般取1.2 ~3.5。对于整体螺母,ϕ 值一般取1.2 ~2.5;对于剖分螺母或兼作支承的螺母,ϕ 值取2.5~3.5;只有传动精度较高,载荷较大,要求寿命较长时,ϕ=4。

螺纹工作圈数u 一般不超过10 圈。

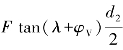

螺纹几何参数确定后,对于有自锁性要求的螺旋副,还应校核自锁条件,即

式中 λ——螺纹升角;

φV——当量摩擦角;

fv——当量摩擦系数;

f——摩擦系数,见表4.16;

β——牙型斜角。

表4.16 滑动螺旋副材料的许用压力[p]和摩擦系数f

注:1.表中许用压力值适用于ϕ 值为2.5~4 的情况。当ϕ 值小于2.5 时,可提高20%;若为剖分螺母时,应降低15%~20%。

2.表中摩擦系数启动时取大值,运转中取小值。

2)螺杆的强度计算

螺杆工作时承受轴向拉力(或轴向压力)F 和扭矩T 的作用,螺杆危险截面上既有拉(或压)应力σ,又有切应力![]() 。故其强度条件为

。故其强度条件为

式中 F——螺杆所受的轴向力,N;

A——螺杆螺纹段的危险截面面积,mm,A=![]() ;

;

WT——螺杆螺纹段的抗弯截面模量,mm3,WT=![]() ;

;

d1——螺杆螺纹小径,mm;

T ——螺杆所受的扭矩,N·mm,T= ;

;

[σ]——螺杆材料的许用应力,MPa,见表4.17。

表4.17 滑动螺旋副材料的许用应力

注:1.σs 为材料屈服极限。

2.载荷稳定时,许用应力取大值。

3)螺母螺纹牙的强度计算

螺纹牙多发生挤压和剪切破坏。一般螺母材料的强度低于螺杆,故只需校核螺母牙的强度。

将一圈螺纹沿螺母的螺纹大径D(mm)处展开,则可看成宽度为πD 的悬臂梁,如图4.38所示。假设螺母每圈螺纹所承受的平均压力F/u 作用在以螺纹中径为D2(mm)为直径的圆周上,则螺纹牙危险截面(螺纹牙根面)α—α 的剪切强度条件为

图4.38 螺母螺纹圈的受力(https://www.xing528.com)

螺纹牙危险截面的弯曲强度条件为

式中 b——螺纹牙根部的厚度,mm,对于矩形螺纹,b=0.5p;对于梯形螺纹,b=0.65p;对于30°的锯齿形螺纹,b=0.75p;p 为螺距;

l——弯曲力臂,mm,参看图4.38,即

[![]() ]——螺母材料的许用切应力,MPa,见表4.17;

]——螺母材料的许用切应力,MPa,见表4.17;

[σb]——螺母材料的许用弯曲应力,MPa,见表4.17。

其余符号的意义和单位与前述相同。

若螺杆与螺母的材料相同时,由于螺杆的小径d1 比螺母的大经D 小,则应校核螺杆螺纹牙的强度,此时式(4.42)、式(4.43)中的D 应改为d1。

4)螺母外径与凸缘的强度计算

如图4.39 所示的螺母结构形式。工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘的根部受到弯曲及剪切作用。螺母下段悬置,承受拉力F 和螺纹牙上的摩擦力矩作用。

图4.39 螺旋起重机的螺母结构

设悬置部分承受全部外载荷F,考虑螺纹牙上摩擦力矩的作用,将F 增加20%~30%来校核螺母悬置部分危险截面b—b 内的最大拉伸应力,即

式中 [σ]——螺母材料的许用拉应力,MPa,[σ]=0.83[σb],[σb]为螺母材料的许用弯曲应力,见表4.17。

凸缘与底座接触表面的挤压强度条件为

式中 [σp]——螺母材料的许用挤压应力,MPa,可取[σp]=(1.5~1.7)[σb]。

凸缘根部的弯曲强度条件为

式中 各尺寸符号的意义如图4.39 所示。

凸缘根部被剪断的情况极少发生,强度计算可不进行。

5)螺杆的稳定性计算

为保证螺旋传动的正常进行,要求螺杆承受的轴向力F(N)必须小于临界载荷Fcr,则螺杆的稳定性条件为

式中 Sca——螺杆稳定性的计算安全系数;

Ss——螺杆稳定性安全系数,对于传力螺旋,Ss=3.5~5.0;对于传动螺纹,Ss=2.5 ~4.0;对于精密螺杆或水平螺杆,Ss>4。

Fcr——螺杆的临界载荷,N。

临界载荷Fcr可按欧拉公式计算,即

式中 E——螺杆材料的抗压弹性模量,MPa,E=2.06×105 MPa;

I——螺杆危险截面的惯性矩,I= ;

;

μ——螺杆的长度系数,见表4.18;

l——螺杆的工作长度,mm,螺杆两端支承时,取两支点间的距离为工作长度;螺杆一端

以螺母支承时,以螺母中部到另一支点的距离为工作长度。

当螺杆的柔度 为螺杆危险截面的惯性半径,若螺杆危险截面面积

为螺杆危险截面的惯性半径,若螺杆危险截面面积![]() ,则

,则 时,可不进行稳定性校核。若计算结果不满足稳定性要求,则应适当增加螺杆的小径d1。

时,可不进行稳定性校核。若计算结果不满足稳定性要求,则应适当增加螺杆的小径d1。

表4.18 螺杆的长度系数μ

注:判断螺杆端部支承情况的方法:

1.若采用滑动支承时,则以轴承的长度l0 与d0 的比值来表示。l0/d0<1.5 时,为铰支;l0/d0<1.5~3.0 时,为不完全固定;l0/d0>3.0 时,为完全固定。

2.若以整体螺母为支承时,仍按上述方法计算。此时,取l0=H(H 为螺母高度)。

3.若以剖分螺母为支承时,可看成不完全支承。

4.若采用滚动支承且有径向约束时,可作为铰支;有径向和轴向约束时,可作为固定支承。

【任务描述三】

如图4.40 所示为手动螺旋千斤顶。已知最大的起重量Fmax=50 kN,最大举升高度l1=150 mm,用于工作比较窄的场地,试设计该螺旋千斤顶。

图4.40 螺旋千斤顶示意图

【任务分析】

①分析螺旋千斤顶的受力情况。

②确定螺杆的结构与直径。

③会查表、查手册,考虑参数的确定及材料的确定等。

【任务实施】

设计计算过程见表4.19。

表4.19 设计计算过程

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。