本次延伸孔型课程设计采用理论计算法。

轧制生产过程中,为获得某一断面的成品,通常要有一定数量的精轧孔型和延伸孔型,而在精轧孔型之前的延伸孔型则是把大断面的钢锭或钢坯轧成第一个精轧孔型所需的轧件断面形状和尺寸。延伸孔型通常有箱形(方箱和矩箱)、方形、菱形、椭圆形、六角形及圆形等,延伸孔型系统就是这些孔型的组合。延伸孔型设计的目的就是要确定出延伸孔型的数目(道次数)、形状和尺寸。一般按下列步骤进行。

(一)选择延伸孔型系统

延伸孔型系统有:箱形孔型系统、菱-方孔型系统、菱-菱孔型系统、椭圆-方孔型系统、六角-方孔型系统、椭圆-圆孔型系统、圆-椭圆孔型系统及混合孔型系统等,如何合理地选用孔型系统,要根据具体的轧制条件(如轧机类型、轧辊直径、轧制速度、电机能力、轧机前后辅助设备、原料尺寸、钢种、生产技术水平及操作习惯等)来确定。

1.箱形孔型系统

箱形孔型系统具有可在同一孔型中轧制多种尺寸不同的轧件,共用性大,可以减少孔数,减少换孔或换辊次数,有利于提高轧机的作业率;在轧件断面相等的条件下,与其他孔型系统的孔型相比,箱形孔型系统的孔型在轧辊上的切槽较浅,相对地提高了轧辊强度,可增大压下量,对轧制大断面的轧件是有利的;在孔型中轧件宽度方向上的变形比纹均匀,同时因为孔型中各部分之间的速度差较小,所以孔型的磨损较为均匀,磨损也较少;氧化铁皮易于脱落;轧件在箱形孔中轧制比在光辊上轧制稳定;轧件断面温降较为均匀等优点,适用于初轧机、轨梁轧机、二辊和三辊开坯机、连续式钢坯轧机、中小型或线材轧机的开坯轧机,轧制大中型断面钢坯或生产大断面的成品方钢,也可以用于型钢轧机的前几道次作为延伸孔型,有利于除去轧件上的氧化铁皮。

箱形孔型的缺点是有时难以从箱形孔型中轧出几何形状精确的方形或矩形断面的轧件,轧件断面越小,这种现象越严重,因此箱形孔型不适于轧制要求断面形状精确的小轧件。另外轧件在箱形孔型中只能在一个方向受到压缩,其侧表面不易平直,有时出现皱纹,同时角部的加工也不足。

2.菱-方孔型系统

菱-方孔型系统能轧出四边平直,角部和断面准确的方形断面轧件,且在同一套孔型中能轧出几种不同尺寸的方坯和方钢;轧件在孔型中比较稳定,对于导卫装置要求并不严格。因此主要用于中小型轧机轧制60 mm×60 mm~80 mm×80 mm 以下的方坯或方钢,或作为三辊开坯机的后几个孔型,即用箱形与菱-方孔型组成混合孔型系统。

菱-方孔型系统的缺点是四面受压缩,氧化铁皮不易脱落,影响产品表面质量;菱形轧件角部较尖,冷却较快,而且角部在轧件断面上的部位不能变换,轧制某些合金钢时易出现角部位裂;与箱形孔型系统相比,切入轧槽较深,影响轧辊强度;轧糟各处工作直径差较大,因此孔型磨损不均。

3.椭-方孔型系统

椭-方孔型系统的优点是:变形系数大;能变换轧件角部的位置;轧件能得到多方向上的压缩,对于改善金属的内部组织和提高钢材的质量较为有利;轧件在孔型中所处的状态较稳定,有利于操作;椭圆孔型在轧辊上的切槽较浅。其缺点是不均匀变形严重,椭圆孔比方孔磨损快等。

椭-方孔型系统常用作小型或线材轧机的延伸孔型,轧制50~70mm 以下的断面。

4.椭-圆孔型系统

椭圆-圆孔型系统中变形较为均匀,轧制前后的断面形状过度缓和,能防止产生局部应力;轧件断面各处冷却均匀;氧化铁皮易于脱落;还可由延伸孔型轧出成品圆钢,减少了轧辊数量和换辊次数。

椭圆-圆孔型系统多用于轧制低塑性的高合金钢。

5.六角-方孔型系统

六角-方孔型系统中沿轧件宽度方向变形较为均匀,单位压力、总轧制力和能量消耗都较小;轧辊磨损小且均匀。一般广泛用于小型和线材轧机的毛轧或毛轧机组上,所轧的方件边长a=15 ~55 mm。常用在箱型系统之后和椭-方孔型系统之前,组成混合孔型系统。

(二)确定孔型系统中的方(圆)孔型中的轧件尺寸

(1)确定总延伸系数: 。

。

(2)确定平均延伸系数,计算轧制道次。

① 按表2.4 选取延伸系数和宽展系数。

表2.4 轧件在孔型中的延伸系数和宽展系数

② 确定轧制道次:n=ln μΣ/ln μp

(3)逐道分配延伸系数并检验。

逐道分配延伸系数 μ1× μ2× …× μn=μΣ

(4)确定方(圆)轧件尺寸。

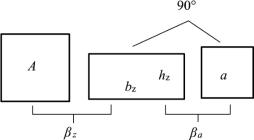

如图2.3 所示:

圆轧件可以当作方轧件处理:![]() 。

。

图2.3 方轧件尺寸

(三)确定中间轧件尺寸

此处所指的中间轧件是指前后两个方(圆)件之间的轧件,可为矩形、菱形、六角形、椭圆等,且所指的中间轧件断面尺寸是指最高和最宽处尺寸。

1.中间轧件一般应满足的条件

① h2<bA,h2<ba。

② b2>hA,b2>ha。

③ 有些例外,如有负宽展时。

2.中间轧件尺寸的确定方法

① 箱形孔型(中间轧件为矩形),如图2.4 所示。

图2.4 矩形中间轧件尺寸

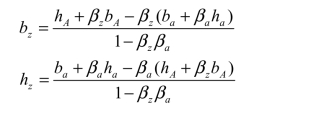

联解得:

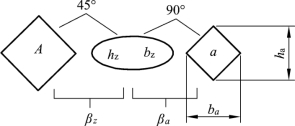

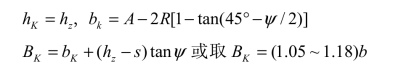

② 中间轧件为椭圆、六角形时(见图2.5)。

图2.5 椭圆中间轧件尺寸

(https://www.xing528.com)

(https://www.xing528.com)

③ 中间轧件为菱形时(见图2.6)。

图2.6 菱形中间轧件尺寸

式中 hz、bz——中间轧件的最高和最宽处尺寸(轧件尺寸);

bA、hA、ba、ha——方件在孔型中的最高和最宽处尺寸,是轧件尺寸,非孔型尺寸,可取边长的1.2 倍。

当中间孔为菱形时,为简化计算,均以尖角处的尺寸为准,这样,hz、bz、bA、hA、ba、ha均为对角线尺寸。

(四)孔型的构成

在确定轧件断面尺寸之后,根据各孔中轧件尺寸来确定孔型尺寸,构成孔型。构成各孔型时应注意以下问题:

1.箱形孔的构成

① 扁箱形孔型(矩形孔)。

② 方箱形孔型。

③ 矩、方孔型的凸度。

使用凸度的目的:在辊道上运行平稳,防止翻钢后出现过度充满,最后一个孔应无凸度。

凸度的形式:曲线、折线、直线。

凸度的大小:视轧机和轧制条件而定。

2.立方孔型的构成

由于两条对角线上轧件的温度、温降及轧辊的磨损不一致,孔型构成高度应稍小于构成宽度,即h=(1.4 ~1.41)a,b=(1.41 ~1.42)a,相当于顶角为90°30′。

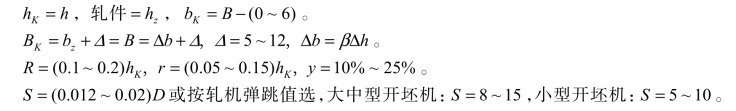

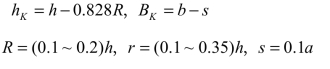

其他尺寸:

3.菱形孔型的构成

为了简化计算,将前面计算出的菱形轧件尺寸看成是孔型尖角处的尺寸:

![]()

孔型面积:![]()

精确计算孔型面积:

校核时,若发现Bz>BK,则要修改孔型,取BK=(1.088 ~1.11)bz,即相当于充满度为0.9 ~0.92(δ=bz/ BK)。

4.椭圆孔的构成

粗略计算孔型面积:

5.六角孔的构成

进入六角孔的方件边长为A,轧后轧件的尺寸为 hz、bz,则:

α≤90°,一般可取为80°~90°(取90°)。A 较大时,接近90°;当A 较小时,取下限,ψ=90°-α/2。

![]()

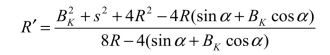

6.圆孔型的构成

![]()

扩张角α=15°~30°,常用30°。

![]()

扩张圆半径可用作图法求得,也可计算得出:

若α=30°,则:

若计算出的R′为负值,则表示采用反向圆弧。

(五)校核、修改

延伸孔型尺寸确定完成后,还应进行校核和修改。一般根据原料尺寸从第一孔开始逐道计算压下量和宽展量,确定出各孔中轧件的实际尺寸。当出现 bz≥ BK或δ=bz/bK≥0.95时就应修改孔型尺寸,此时可适当加大槽口尺寸 BK,以防止轧制时出现过度充满(或充满度过大)而形成耳子,翻钢轧制后出现折叠,影响产品表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。