按照拟定的工艺路线对单球手柄进行车削。

步骤1:用自定心卡盘装夹毛坯

用自定心卡盘夹紧毛坯外圆,伸出长度为33mm。

将45°车刀、90°车刀、车断刀和圆弧刀装夹在刀架上。

步骤2:车端面

用45°车刀车平端面,保证表面粗糙度值为Ra3.2μm。

步骤3:粗、精车ϕ25mm外圆

用90°车刀粗车外圆至ϕ25+0.300mm,精车外圆至尺寸ϕ250-0.021mm,长度至30mm。

步骤4:端面倒角

用45°车刀端面倒角C1。

步骤5:调头装夹

垫铜皮装夹ϕ25mm外圆,装夹长度为25mm。

步骤6:平端面

用45°车刀车平端面,保证长度69mm。

步骤7:粗车外圆

粗车外圆至ϕ36+0.50mm。

步骤8:车空刀槽ϕ20mm×8mm

保证空刀槽直径ϕ20mm,长度8mm。

步骤9:倒角

台阶面倒角C1。

步骤10:粗、精车圆球

(1)刻线痕,确定圆球中心位置使车床主轴正转,将90°外圆车刀刀尖轻轻和端面相擦,床鞍不动,将车刀横向退到工件外径以外,移动床鞍纵向进给18mm,再横向进给使刀尖接触外圆表面,划一中心线,此中心线就是圆球在垂直于回转轴线剖面内的最大尺寸。

(2)粗车圆球取n=560r/min,用圆弧车刀双手配合协调控制床鞍和中滑板粗车圆球。

1)粗车右半球面,使圆弧车刀离圆球中心线痕约5~6mm处,由中滑板进给,当主切削刃与工件外圆轻轻接触后,用双手同时移动床鞍和中滑板。中滑板进给速度开始要慢,以后逐步加快,床鞍恰好相反,开始阶段要快些,以后再逐步减慢,双手动作协调配合,车完一刀后目测检查,边车边修整。粗车圆球第二次进给的起始位置应比第一次靠近圆球中心线痕,最后一刀在离中心线痕约1~2mm处进给,以保证精车有一定余量。

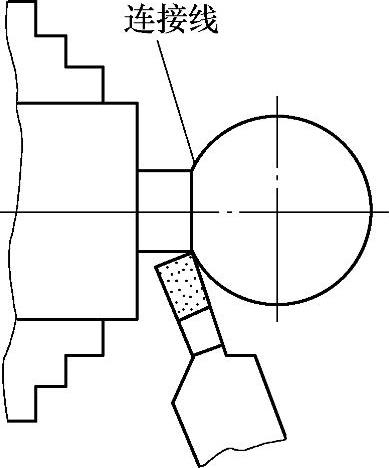

2)粗车左半球面,车削方法与粗车右半球面的方法基本相同,只是在空刀槽与球面连接处要求轮廓清晰,并用车断刀车削连接部位,如图2-73所示。

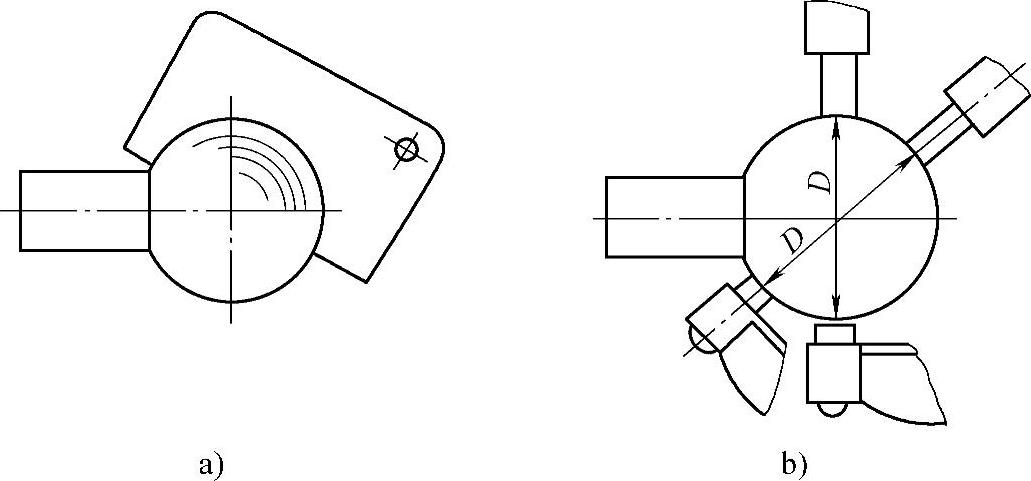

(3)精车圆球取n=710r/min,用样板或千分尺检验圆球面(图2-74),双手协调配合控制小滑板和中滑板,精车圆球直至达到尺寸要求。

(https://www.xing528.com)

(https://www.xing528.com)

图2-73 用车断刀车削连接部位

图2-74 检测球面

a)用样板检验球面 b)用千分尺检验球面

步骤11:球面抛光

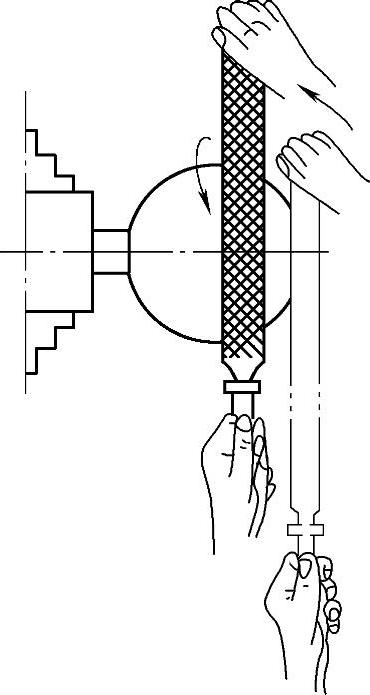

(1)用锉刀修整用锉刀修整球面时,车床主轴转速要选择适当(15~20m/min),取主轴转速n=160r/min。

选用细纹扁锉和特细纹扁锉进行修整。锉削余量要小,一般在0.03mm以内。锉削时应左手握锉刀柄、右手握住锉刀的前端进行锉削,如图2-75所示。推锉速度要缓慢(30~40次/min),压力要均匀。注意使锉刀平面始终与成形表面各处相切,否则锉出的工件不圆滑。

(2)用砂布抛光,达到表面精度要求。

1)用砂布抛光时,主轴转速应选择得高些,取主轴转速n=560r/min。

2)将砂布垫在锉刀下面,用类似锉削的方法进行抛光,操作比较安全。

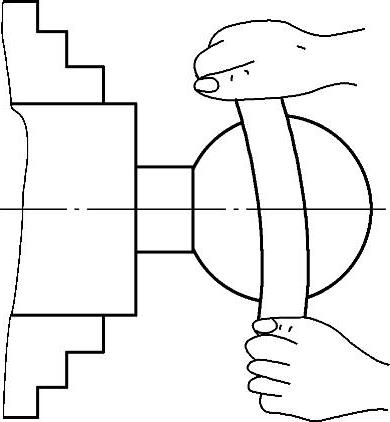

3)用手捏住砂布两端进行抛光,如图2-76所示。

抛光完毕,质量检查合格后,卸下工件,车床手柄回位。

操作提示:

1)用锉刀锉削弧形工件时,锉刀的运动要绕弧面进行。

2)锉削时,为了操作安全,车工宜用左手握锉刀柄进行锉削。

3)手捏砂布两端抛光时,注意两手压力不可过猛,防止因用力过大,砂布摩擦过度而被拉断,从而发生危险。

图2-75 在车床上锉削姿势

图2-76 手捏砂布抛光

项目小结

通过完成单球手柄的车削,获得了用双手协调控制中滑板、小滑板或者控制中滑板与床鞍的合成运动的车削技能。

车削球面时对操作者的操作水平要求很高,加工中需目测球形,使用千分尺或样板检验球的尺寸,并对球面进行锉削和抛光。培养学生严谨、细致的工作作风。项目评价

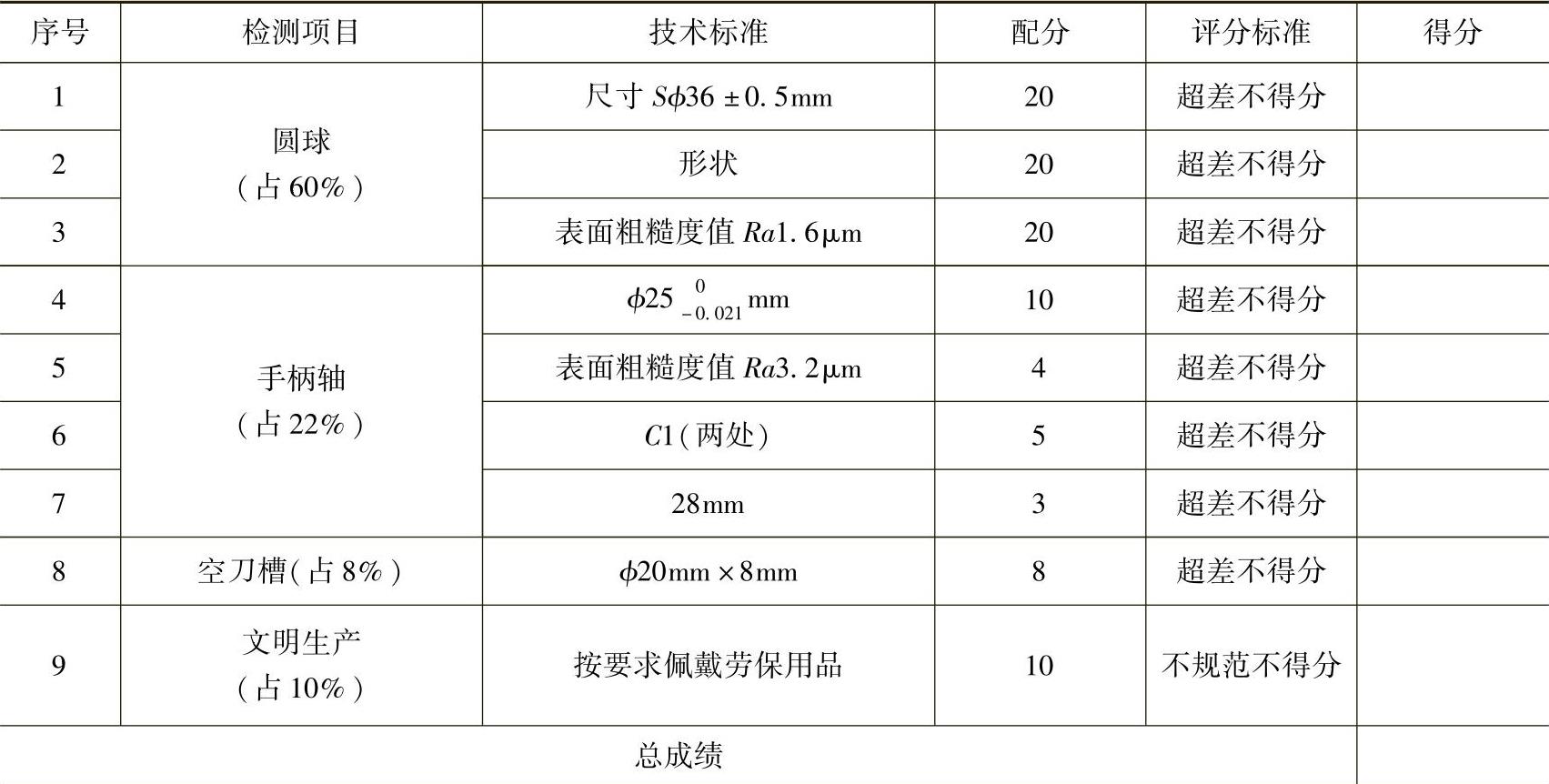

单球手柄成绩评定见表2-12。

表2-12 单球手柄成绩评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。