按照拟定的工艺路线对连接套进行车削。

步骤1:装夹

用自定心卡盘夹紧毛坯外圆,放出长度44mm。

装夹45°车刀、90°车刀和4mm车槽刀。

步骤2:粗、精车端面

取n=560r/min,f=0.30mm/r,分两次走刀,ap1=0.7mm,ap2=0.3mm。

步骤3:粗、精车ϕ38mm外圆

1)粗车ϕ38mm外圆,取n=560r/min,f=0.41mm/r,车至ϕ38+0.25+0.15mm,长度34mm。

2)精车ϕ38mm外圆,取n=710r/min,f=0.08mm/r,车至ϕ38mm,长度34mm。

步骤4:粗、精车ϕ35h9外圆

1)粗车ϕ35h9外圆,取n=560r/min,f=0.41mm/r,车至ϕ35+0.25+0.15mm,长度18mm。

2)精车ϕ35h9外圆,取n=710r/min,f=0.08mm/r,车至ϕ35h9(0-0.062mm),长度18mm。

步骤5:钻孔

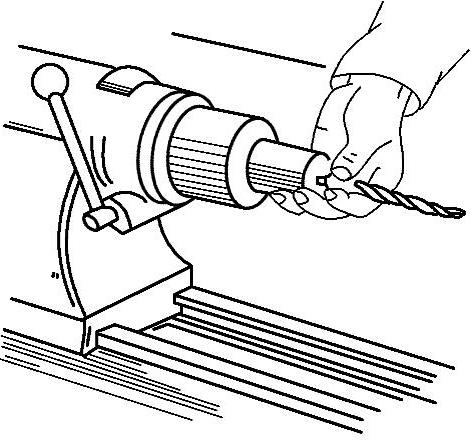

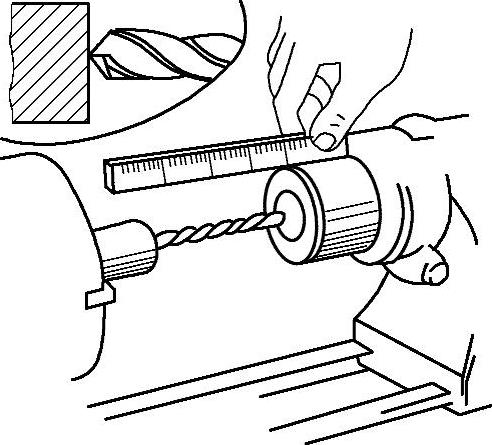

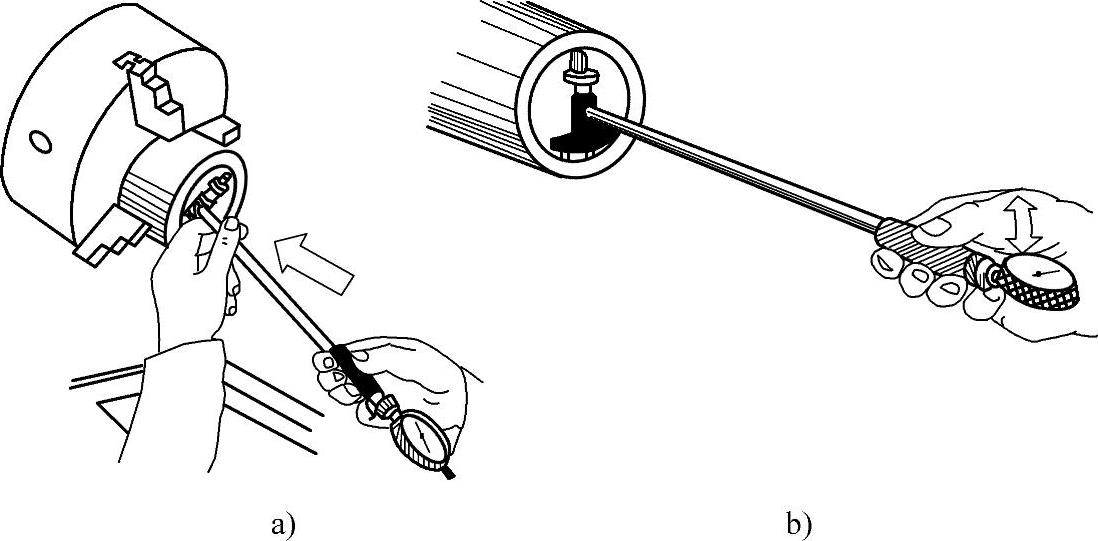

(1)装夹ϕ20mm锥柄麻花钻麻花钻的锥柄与尾座套筒锥孔的规格相同时,可直接将麻花钻插入车床尾座套筒的锥孔中,如图2-88所示。麻花钻的锥柄与尾座套筒锥孔的规格不相同时,可增加一个合适的莫氏过渡锥套,将钻头装入锥套时,要使柄部的舌尾对准锥套上的腰形孔。钻头与锥套组合后,用力装入尾座套筒锥孔内,就可进行钻孔。

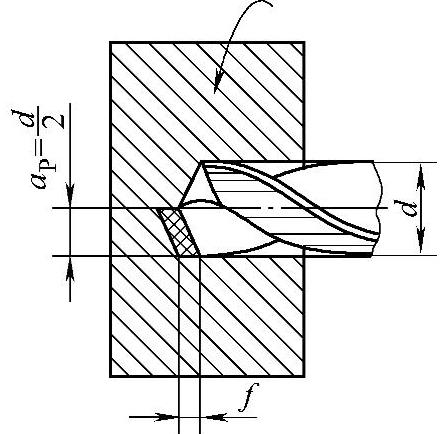

(2)钻孔时切削用量的选择钻孔时的切削用量如图2-89所示。

图2-88 锥柄麻花钻的装夹

图2-89 钻孔时的切削用量

1)钻孔的背吃刀量ap即麻花钻的半径。

2)进给量f。在车床上钻孔,是用手转动车床尾座手轮来实现进给的。进给量视钻头直径而定,钻头直径越小,进给量也越小,否则钻头会折断,一般选f=(0.01~0.02)d。钻ϕ20mm孔的进给量控制在0.2~0.4mm/r范围内。

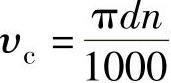

3)切削速度υc。用高速钢麻花钻钻钢件时,切削速度一般取υc=15~30m/min。按 计算,n=238~476r/min,取n=450r/min。

计算,n=238~476r/min,取n=450r/min。

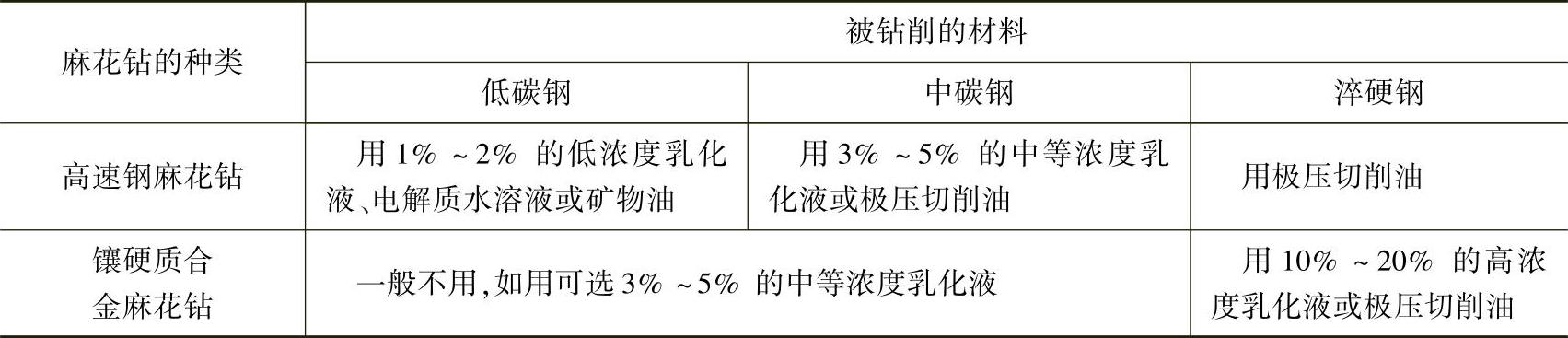

(3)钻孔时切削液的选用在车床上钻孔,切削液的选用参照表2-14,选取中等浓度的乳化液。

表2-14 钻孔时切削液的选用

(4)钻孔

1)找正尾座,使钻头中心对准工件旋转中心,否则会使孔径钻大、钻偏,甚至折断钻头。

2)起动车床,使工件正转,钻头尖部对准并顶在工件旋转中心,起钻时进给量要小,待钻头头部进入工件后再正常钻削。

3)起钻时打开冷却泵总开关和切削液喷嘴开关,向钻削部位浇注切削液,同时还应经常退出钻头,以利于排屑和冷却。

4)钻不通孔时孔深尺寸的控制:将车床尾座手柄摇动一周,钻头前进5mm,当钻头头部完全钻入工件时,记住尾座手柄的位置,均匀转动尾座手柄转过近7周,钻进深度达到约34mm,或者用钢直尺在钻头上测出钻头头部的长度再加上34mm的距离,即为钻削时钻头应该轴向钻入的距离,在麻花钻上做出标记,如图2-90所示。

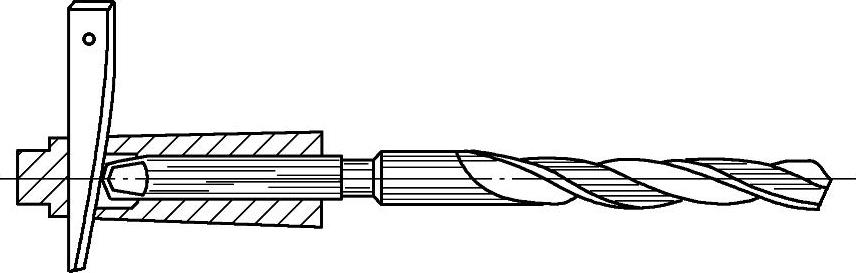

5)不通孔钻到要求的深度后,反向摇动尾座手柄,使钻头退出,工作完毕需将钻头拆卸时,可向后移动尾座套筒,直至钻头被顶出。从锥套中拆卸钻头时用斜铁插入腰形孔,如图2-91所示,用力敲击斜铁,就能把钻头卸下。

图2-90 钻不通孔

图2-91 锥柄麻花钻的拆卸

操作提示:

1)钻孔前先将工件端面车平,中心处不许留有凸台,以利于钻头正确定心。

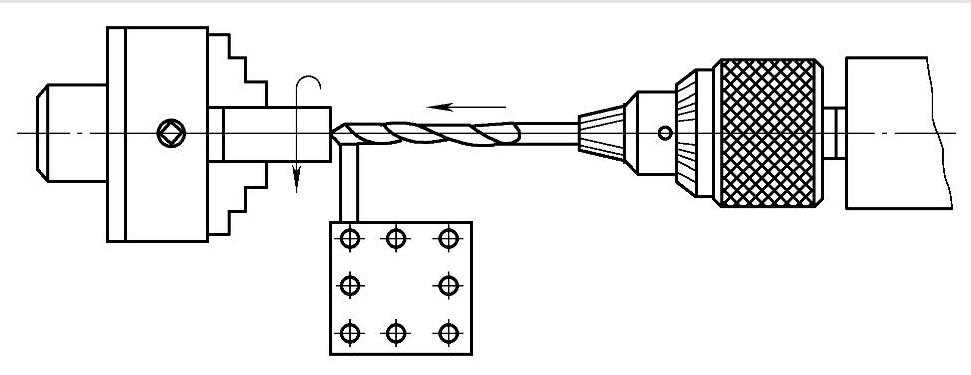

2)用细长麻花钻钻孔时,为了防止钻头晃动,可在刀架上夹一挡铁,以支持钻头头部,帮助钻头定心,即先用钻头尖部少量钻进工件平面,然后缓慢摇动中滑板,移动挡铁逐渐接近钻头前端,以使钻头的中心稳定在工件旋转中心的位置上,但挡铁不能将钻头顶过工件旋转中心,否则容易折断钻头,如图2-92所示。当钻头已正确定心时,挡铁即可退出。

3)用小麻花钻钻孔时,一般先用中心钻钻出浅孔用以定心,再用钻头钻孔。钻孔时转速应选得高一些,并及时排屑。

4)当钻头横刃钻出工件后,应减慢进给速度,以免因轴向阻力减小而卡死钻头。(https://www.xing528.com)

图2-92 用挡铁支顶防止钻头晃动

步骤6:粗车ϕ25H9内孔

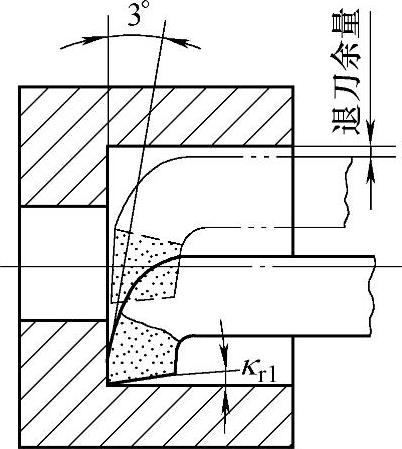

(1)装夹90°内孔车刀装夹内孔车刀时,刀尖应与工件中心等高,且刀杆与孔的轴心线基本保持平行;内孔车刀的主切削刃应与端平面成3°左右的夹角,要求车刀横向有足够的退刀空隙,以防刀杆碰伤孔壁;刀杆的伸出量应尽可能短些,一般比被加工孔长5~10mm,如图2-93所示。

图2-93 90°内孔车刀的装夹

(2)粗车内孔车孔前的钻孔直径为ϕ20mm,该孔加工后的直径尺寸为ϕ25+0.0520mm,总的余量为5mm,粗车分两次走刀:ap1=1.5mm,ap2根据第一次走刀后的直径测量值确定,第二次走刀后使孔径车至ϕ25-0.15-0.25mm。车孔的方法与车外圆基本相同,只是横向进刀和退刀方向相反。车削时取n=560r/min,f=0.30mm/r。

1)起动车床,使工件旋转,移动床鞍和中滑板,使车刀刀尖与内孔表面轻微接触,然后向右纵向移动床鞍,退出车刀。

2)记住中滑板上的刻度值,或转动中滑板刻度圈,使零位对准后,横向进给(与车外圆时的横向进给方向相反),利用刻度值控制背吃刀量。第一次进给的背吃刀量ap1=1.5mm,逆时针摇动中滑板手柄,使刻度盘转过30格。

3)移动床鞍试切内孔,试切长度约5mm。

4)中滑板不动,向右移动床鞍,纵向退出车刀,使工件停转,用游标卡尺测量内孔直径。

5)试切尺寸符合要求后,纵向手动进给车内孔,用床鞍刻度盘的刻线来控制轴向车削长度32mm;中滑板不动,向右移动床鞍,纵向退出车刀。

6)用游标卡尺测量第一次走刀后的内孔直径。根据上一步测得直径的大小调整第二次进给的背吃刀量,留出0.30mm的精车余量,试切,使得第二次走刀后,直径至ϕ25-0.15-0.25mm,长度至31mm。

步骤7:车外沟槽8mm×ϕ300-0.052mm

取n=560r/min,手动进给,保证距离右端面10mm,槽宽至8+0.10mm,直径至ϕ300-0.052mm。

步骤8:精车ϕ25H9内孔

(1)精车内孔取n=710r/min,f=0.08mm/r,试切达到合格的尺寸,然后纵向机动进给,用床鞍刻度盘控制长度尺寸,机动进给车削至接近28mm时改为手动进给车削至31mm,然后使车刀横向、纵向退出,主轴停转。

(2)用内径千分表测量孔径测量前,根据被测孔径的公称尺寸ϕ25mm,用千分尺或其他量具将其调整好(表针应对准零位)。测量时,必须摆动内径千分表,如图2-94所示,从表上读出的最小偏差数值加上孔径的公称尺寸即为孔的实际尺寸。

步骤9:车断

用车断刀在距离右端面31mm处车断工件。

步骤10:调头垫铜皮装夹ϕ35mm外圆

步骤11:车端面

分两次走刀车平端面,保证长度30mm。

步骤12:粗、精车ϕ30H9台阶孔

图2-94 用千分表测量内孔

a)将千分表放入孔中 b)测量孔径的方法

1)粗车台阶孔,分两次走刀,粗车内孔至ϕ30-0.15-0.25mm,长度至5mm,用游标卡尺测量孔径和孔深。

2)精车台阶轴,手动控制试切到合格尺寸ϕ30+0.0520mm,长度5mm。

步骤13:外圆倒角

对连接套外圆进行倒角C1。

终检,加工完毕,卸下工件,车床手柄归位。

项目小结

完成连接套的车削,获得了钻孔、车通孔及台阶孔的技能,同时获得了刃磨麻花钻和内孔车刀的技能,初步具备分析、制订套类零件车削工艺的能力。

麻花钻是定尺寸刀具,用于在实体材料上钻孔。钻孔为粗加工,钻孔后需车孔。对麻花钻进行刃磨时,要求两个主切削刃和钻头轴心线之间的夹角应对称,刃长要相等。车台阶孔时,应选择90°内孔车刀,为避免和孔壁相碰,刃磨时应磨出双重后角。用麻花钻钻孔前,尾座要找正,钻孔时应向钻削部位浇注切削液,同时还应经常退出钻头,以利于排屑和冷却。装夹内孔车刀时,刀尖应与工件中心等高,且刀杆与孔的轴心线基本保持平行。车孔时中滑板的横向进给与车外圆时的横向进给方向相反。粗车内孔直径可用游标卡尺测量,精车内孔直径用内径百分表做相对测量。

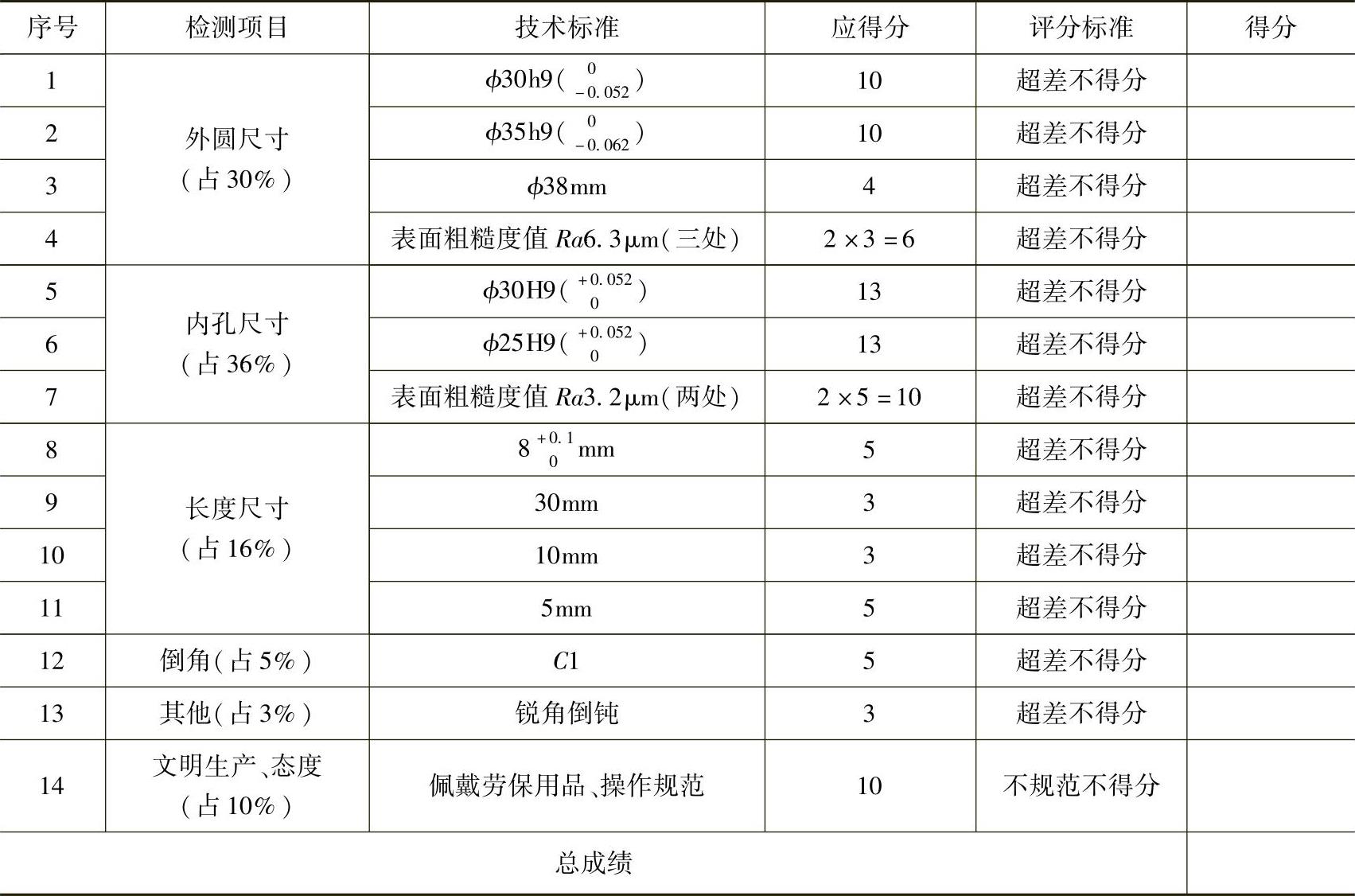

项目评价

连接套车削成绩评定见表2-15。

表2-15 连接套车削成绩评定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。