与传统的溶剂型涂料不同,新型涂料是符合环保要求、节省能源、减少污染的现代涂料。这类涂料大大减少溶剂的用量,减少溶剂挥发所致的危害,是涂料工业发展的方向。新型涂料包括非水分散体涂料、水性涂料、粉末涂料、高固体分涂料、辐射固化涂料等。

1.非水分散体涂料(NAD)

非水分散体涂料是将高相对分子质量的聚合物,以胶态质点的形式分散在非极性的有机稀释剂中而制得涂料产品。该涂料具有固体含量高而黏度低、涂膜厚而不流挂的特点。

非水分散体涂料组成中,分散质点是主要成膜组分。常用的是丙烯酸类聚合物,分散介质以低极性的脂肪族烷烃为主。分散稳定剂是由可溶于分散介质的部分,与难溶于分散介质而亲聚合物质点的部分两者组成的接枝共聚物,是连接质点与介质的“桥”,在非水分散体涂料中起着“空间稳定作用”。

非水分散体涂料主要用于配制金属闪光漆,应用于汽车、轻工产品表面作为装饰涂膜。

2.高固体分涂料

高固体分涂料是一种固体含量高、挥发性低的溶剂型涂料,喷涂时固体分>75%(质量分数),刷涂固体分>85%(质量分数),因此,涂装效率通常要高于一般溶剂型涂料。这类涂料采用低相对分子质量聚合物为成膜物,同时保证这些低相对分子质量聚合物都含有较多的反应官能团,以便交联固化。在涂装施工中,为降低高固体分涂料的施工黏度,常利用提高涂料施工温度的方法来达到目的。

高固体分涂料的主要品种有高固体分氨基无油醇酸烘漆、高固体分热固性丙烯酸树脂涂料、双组分聚氨酯涂料等。作为低污染产品,其被广泛应用于汽车、飞机等表面涂装,代表了环保型涂料的一个重要发展方向。

3.水性涂料

水性涂料是以水为溶剂或分散介质的涂料。传统的溶剂型涂料在制造及涂装中使用了大量的溶剂,溶剂挥发易造成大气污染,引起中毒、火灾、爆炸等危险。而水性涂料是以水部分或全部代替有机溶剂,消除了溶剂的危害,节约了大量的有机溶剂。随着水性涂料品种的不断丰富,生产技术的日益完善,性能的不断改进,它的应用范围将会逐渐扩大,从而减少溶剂型涂料的用量。

(1)水性涂料的类型与特点 水性涂料的主要成膜物为水性化树脂。目前,实现树脂水性化主要途径有:①在分子链上引入相当数量的阳离子或阴离子基团,使之具有水溶性或增溶分散性;②在分子链上引入一定数量的亲水基团(如羧基、羟基、醚基、氨基、酰胺基等),通过自乳化分散于水中;③外加乳化剂乳液聚合或树脂强制乳化形成水乳液。上述三种方式可组合应用,以提高树脂水分散液的稳定性。

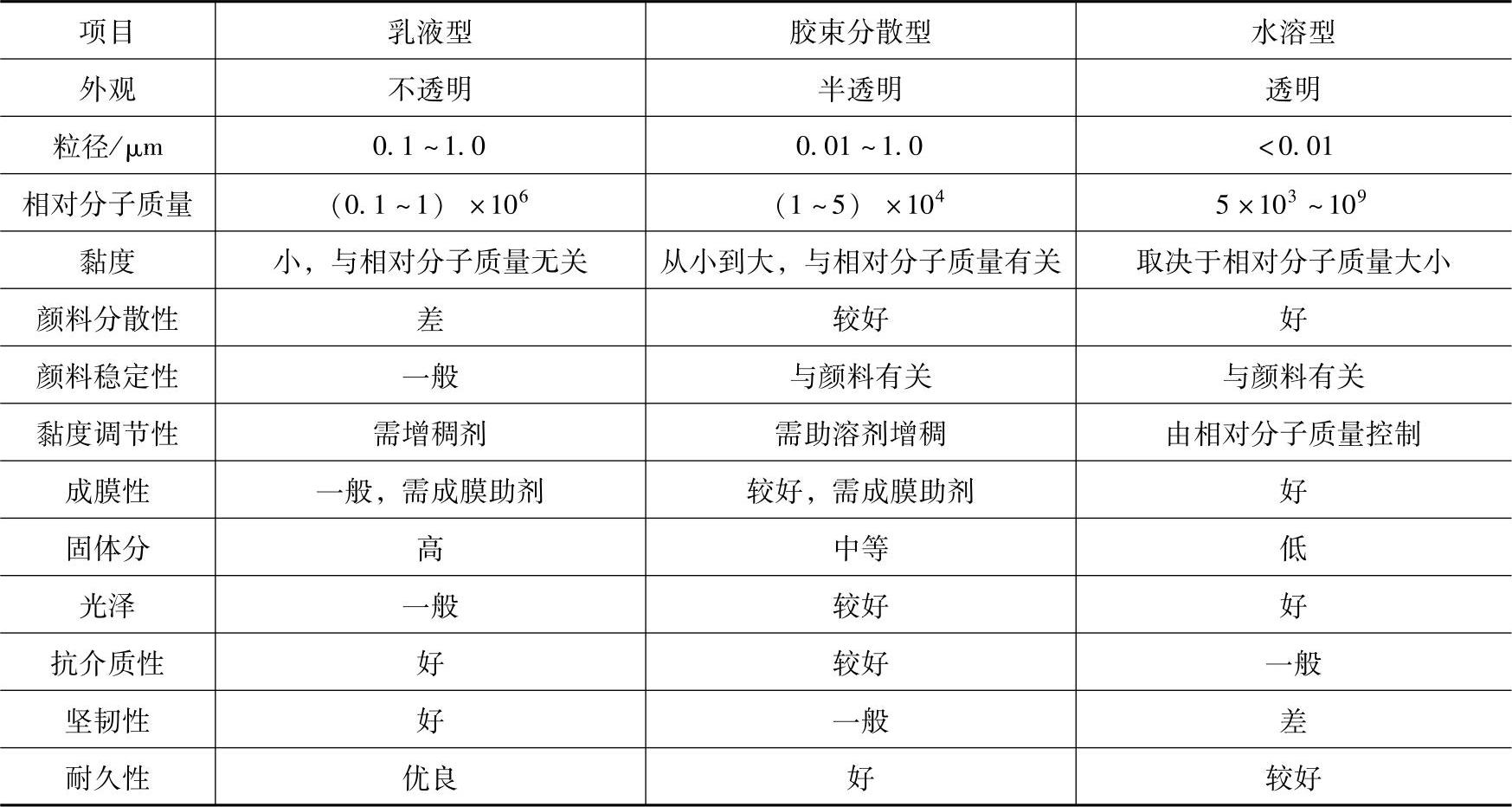

根据树脂水性化途径的不同,水性涂料有水溶型、胶束分散型、乳液型三种类型,其性能比较见表1-4。

表1-4 水性涂料性能比较

水性涂料与溶剂型涂料比较具有以下特点:①水性涂料仅含百分之几的助溶剂或成膜助剂,污染小,避免大量溶剂带来的易燃易爆危险,且节省石油资源;②涂膜均匀平整,展平性好;③电泳涂料在内腔、焊缝、边角部位涂覆良好,提高工件整体防锈能力;④可在潮湿表面施工,对底材表面适应性好,附着力强。

水性涂料存在的问题主要有:①稳定性差,有的耐水性差;②烘烤型能耗大,自干型干燥慢;③表面污物易导致涂膜产生缩孔缺陷;④涂装施工要求严格。

(2)水性涂料的应用 目前,水性涂料的广泛应用已经是大势所趋。建筑乳胶涂料已经是产量最大的涂料品种;电泳底漆已普遍应用到金属工件的底漆涂装;水性浸漆、水性中涂及水性底色漆在汽车涂装中得到成功的应用,底、中、面全水性的轿车车身涂装线在国内已建成;水性家具漆、地板漆逐渐成为家装市场的主流;水性重防腐涂料在桥梁、轨道交通防腐涂装领域已有成功案例。由此可见,水性涂料的发展非常快,将来必将替代溶剂涂料。

(3)水性涂料的品种 目前的水性涂料产品主要有以下几种:

1)电泳涂料。目前,电泳涂料已广泛用于汽车、轻工、家电、仪器仪表等工业部门。

电泳涂料分为阴极电泳涂料和阳极电泳涂料。阴极电泳涂料的成膜物是阳离子型树脂,被涂物为阴极;而阳极电泳涂料的成膜物是阴离子型树脂,被涂物为阳极。早期阳极电泳涂料品种有马来化油、醇酸、环氧酯、酚醛等,它们普遍都存在稳定性差、泳透力低、防护性差等问题,后来开发的聚丁二烯阳极电泳涂料和丙烯酸阳极电泳涂料在稳定性和防护性方面都有较大改善。阴极电泳涂料的品种主要是环氧叔胺,相对于阴极电泳涂料,其稳定性和泳透力良好,涂膜的附着力和耐蚀性更高。

2)水性自干漆。水性自干漆是在成膜树脂分子中引入亲水基,溶解于水中而制成的水性涂料,以水溶性醇酸树脂为代表,未改性前抗水解稳定性、耐水性、干燥性较差,需采用丙烯酸、聚氨酯等树脂改性,可作为底漆、面漆和防腐涂料,可在低温高湿条件下自行干燥成膜。现已有双组分的水性环氧和水性聚氨酯涂料面世,其性能可接近同类的溶剂型涂料产品。

3)水性烘漆。水性烘漆包括水性浸漆、中涂漆、面漆。它主要靠离子化基团和强极性基团赋予水溶性、增溶分散和自乳化能力;同时,这些基团又具有交联性,如羟基、酰胺基等,在交联剂HMMM的作用下,加热交联固化而成膜。例如,水性丙烯酸烘漆,其涂膜性能优于溶剂型漆,可用作水性浸漆、底色漆及面漆;而水性聚酯烘漆的涂膜坚韧,多用于卷材涂料和抗石击类涂料。

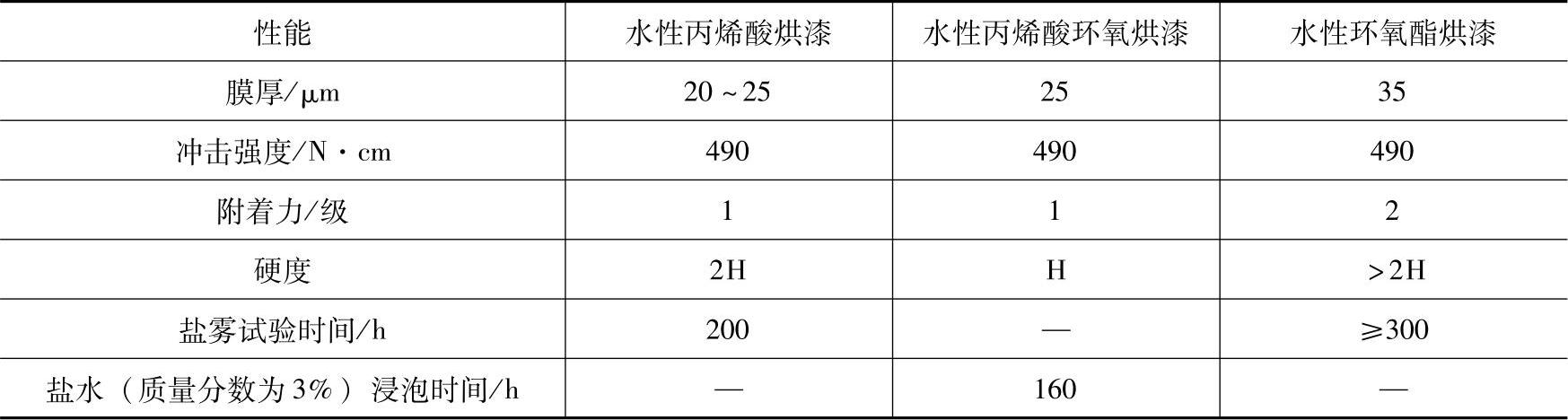

几种水性烘漆的主要性能见表1-5。

表1-5 水性烘漆的主要性能

4)乳胶漆。乳胶漆由水分散聚合物乳液加颜料水浆制成。乳胶漆中的聚合物是以微小的颗粒悬浮于水中,随水分蒸发,颗粒聚集、挤压、变形,最后融合成连续的涂膜。因此,乳胶漆的成膜温度不可太低(>15℃),较小的湿度和良好空气的流通有利于它的成膜。(https://www.xing528.com)

乳胶漆最主要的应用是作为墙漆用于建筑物内外。其中,聚醋酸乙烯乳胶漆因易于老化,主要用作内墙漆,而丙烯酸系列的乳胶漆因耐候性优良,可作为外墙漆使用。此外,乳胶漆中加入防锈颜料,可作为钢铁件表面的防锈底漆。

5)自泳涂料。自泳涂料又称为自泳漆或自沉积涂料,是一种水分散乳液涂料,依靠化学反应将成膜物质覆盖到钢铁件表面,经烘烤固化形成涂膜。

自泳漆的槽液由带负电荷(阴离子)的乳胶聚合物或分散体、氟化铁络合物和去离子水等组成。固体分在3%~7%(质量分数),黏度接近水,含有少量或不含有机溶剂。当钢铁工件浸在自泳漆槽液中时,槽液中的低浓度氢氟酸、氟化铁与工件表面的金属铁反应,溶解出少量二价铁离子,富集在钢铁件表面。这些带正电荷的铁离子与带负电荷的乳胶或分散体发生相互作用,在钢铁件表面上沉积一层涂膜。目前的主要品种有丙烯酸、聚偏二氯乙烯(PVDC)和环氧聚酯类自泳涂料。

自泳涂料操作简单,管理方便,同阳极电泳、阴极电泳相比,具有成本低、无公害、环保、效益好等特点,适用于某些外观质量要求不高的钢铁件的涂装,如汽车零配件、金属家具结构件、家用电器、仪器仪表、机电产品等。

4.粉末涂料

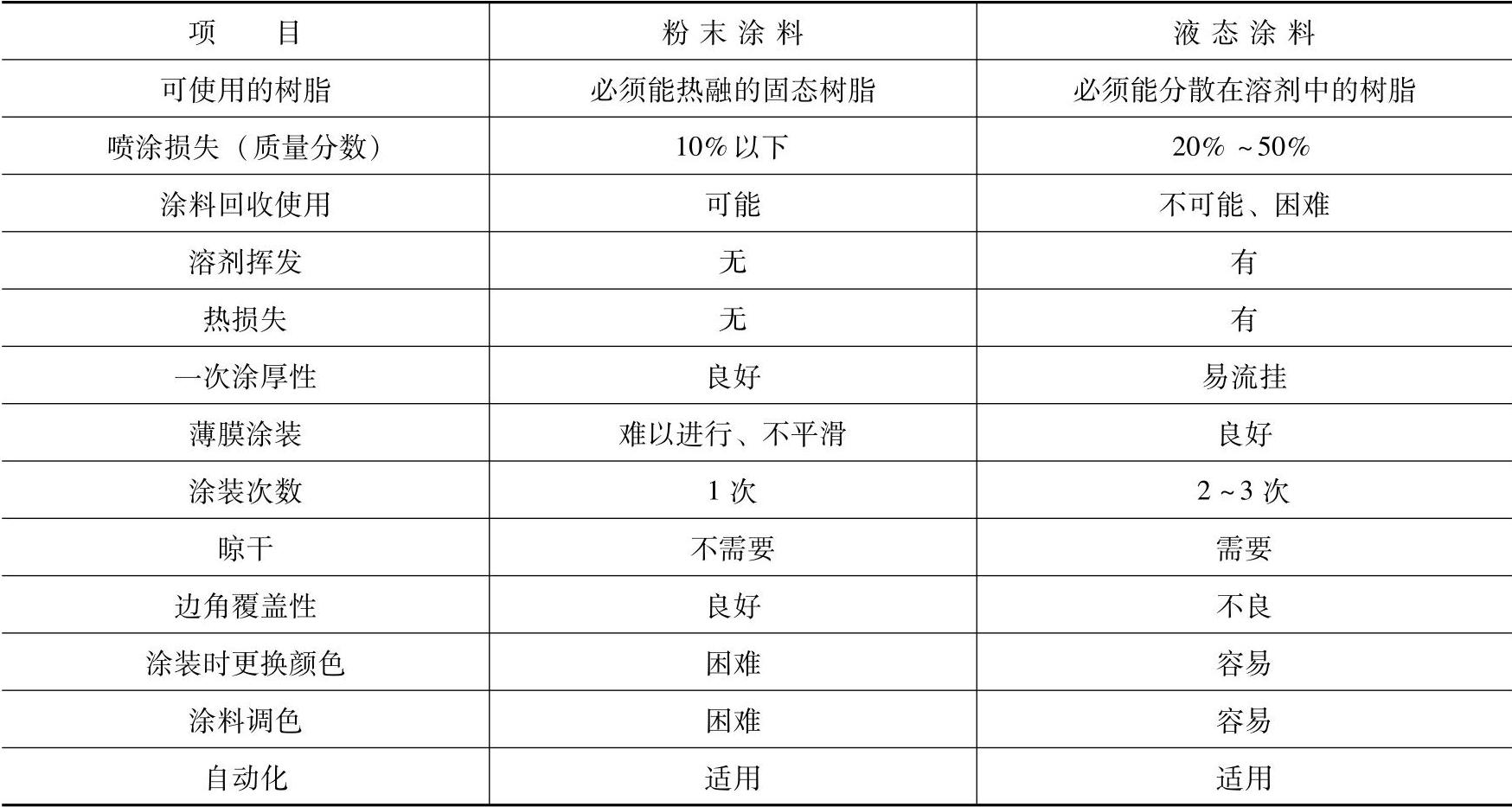

粉末涂料是粉末状的无溶剂涂料,是随各种粉末涂装方法的开发,在粉末塑料的基础上发展起来的(尤其是静电粉末涂装法的开发)。其与传统的液态涂料相比,在涂料性能、制造方法和涂装作业等方面都存在很大差异,两者的性能比较见表1-6。

表1-6 粉末涂料和液态涂料涂装性能比较

粉末涂料是粉末粒子的集合体,具有一般的粉末特性。它易凝集、堵塞,易吸湿,易黏附,在气流带动下易飞散、流动;而且因其比表面积大,易于造成粉尘爆炸。但与液态涂料相比,减少了溶剂所带来的环境污染,降低了涂装作业的中毒危害性和火灾隐患,减少了涂料的损耗,提高了涂装效率和涂膜质量。另一方面,粉末涂料也存在着一些缺点,如调色、换色困难,涂料受压力、温度、湿度等影响易结块,烘烤温度高,薄膜涂装困难等。

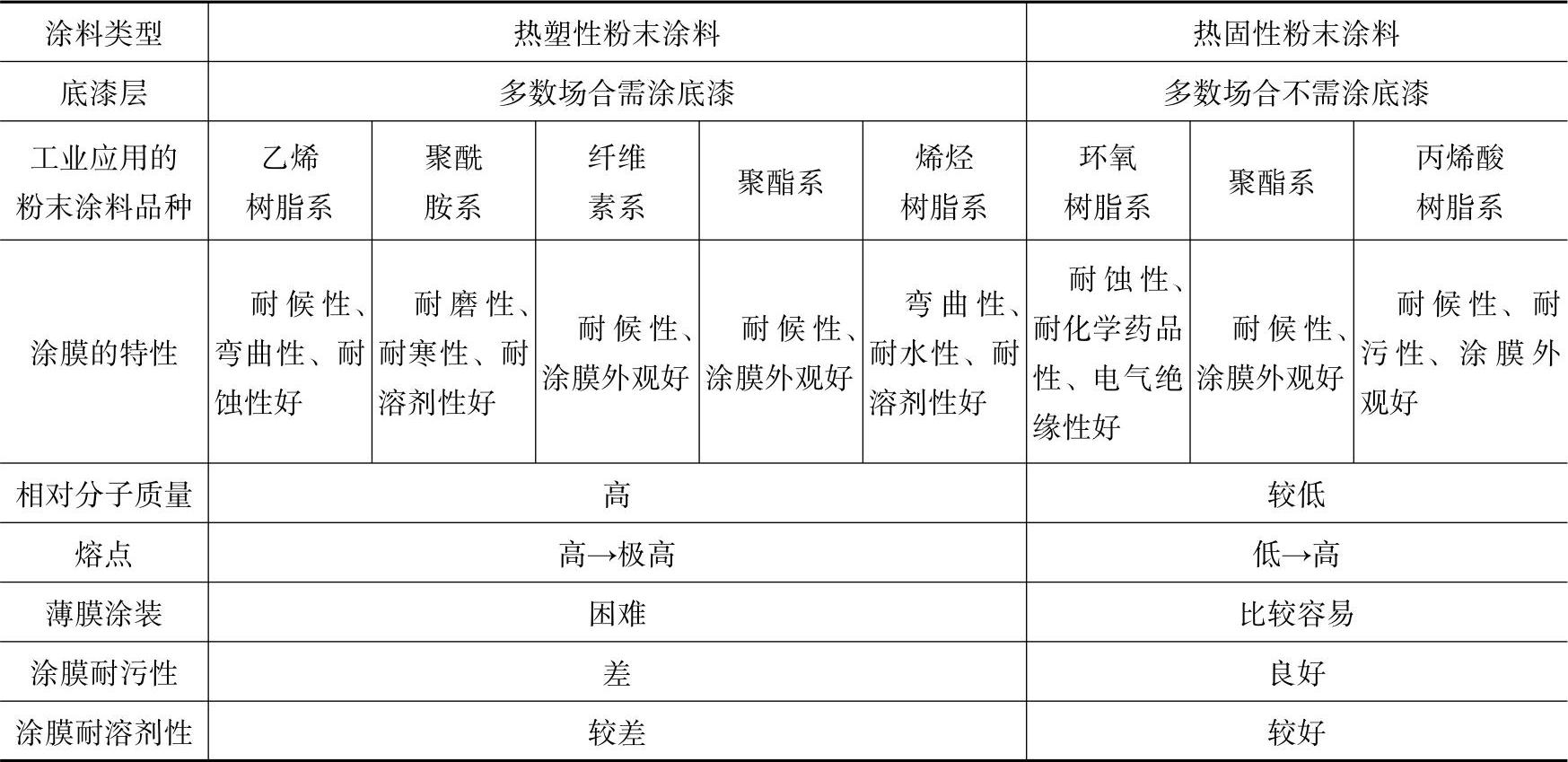

粉末涂料的品种虽然没有溶剂型涂料那样丰富,但是很多合成树脂都可以作为粉末涂料的原料。粉末涂料可以分为热固性和热塑性两大类(见表1-7)。

粉末涂料主要用于金属器材表面,如汽车部件、输油管道、机电、仪器、建材以及化工防腐和电气绝缘等涂装。随着粉末涂料的发展,新品种将不断出现,应用范围也越来越宽,目前已逐步扩大到玻璃、陶瓷、纤维等工业。

表1-7 粉末涂料种类和特性

5.辐射固化涂料

辐射固化涂料是用高辐射能来引发涂膜内含不饱和键的聚合物和活性溶剂进行自由基或阳离子聚合,从而固化成膜的涂料。它是当前涂料领域发展较快的涂料体系,具有固化速度快、挥发性有机物(VOC)值低、污染小、耗能少等特点,尤其是在低温下快速固化,特别适宜于塑料、纸张等热敏材料的涂装。

辐射固化涂料体系包括光固化涂料(UVC)、电子束固化涂料(EBC)、红外线固化、微波固化等,其中以光固化涂料和电子束固化涂料应用最为广泛。

(1)光固化涂料 光固化涂料是应用光能(紫外线)引发而固化成膜的涂料。由聚合型树脂(光敏树脂)、光敏剂(光聚合引发剂)、活性稀释剂及其他组分组成。聚合型树脂是其主要成膜组分,多是含有双键的预聚物或低聚物,常用品种有不饱和聚酯、丙烯酸聚酯、丙烯酸聚氨酯、丙烯酸环氧酯等。光敏剂是在紫外线的激发下能产生自由基的物质,具有光活性和热稳定性,能在较宽的波长范围内被激发,是决定光固化涂料固化速度的关键。常用作光敏剂的物质是二苯甲酮和安息香醚。活性稀释剂既能降低树脂黏度,又能参与共聚反应,起到使树脂交联固化的作用,常用的有苯乙烯、丙烯酸丁酯等。由于光固化涂料的自由基聚合反应能被氧阻聚,所以涂料中须添加阻氧剂,如石蜡。

由于颜料对紫外线的透过率低,所以光固化涂料多为清漆,主要用于木材、塑料、纸张表面涂装,也可用于金属涂装。光固化涂料的种类及用途见表1-8。

表1-8 光固化涂料的种类及用途

(续)

(2)电子束固化涂料 电子束固化涂料的结构和光固化涂料相同,只是不加光引发剂。因电子束的能量大,足够使涂膜中的含乙烯基低聚物产生自由基,并能穿透颜料,所以电子束固化涂料可制成色漆,涂膜厚度可达1mm。但涂装设备投资较大,对工作人员应采取特殊防护。

电子束固化涂料的固化程度,与电子束剂量和加速电压有关,在相关参数确定的情况下,它比热固化涂料更容易控制,不会出现烘烤过度或不足的现象。

目前,电子束固化涂料多用于大批量的木器、塑料、纸张、金属等材料的表面涂装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。