所有的涂料,通过施工涂布在工件上,最后都要干燥成膜。涂料的干燥一般可分自干和强制干燥(烘干)两种方式。自干型涂料一般为挥发型涂料(热塑性涂料)、双组分涂料或空气氧化型涂料。其干燥的过程是湿涂膜流平→溶剂挥发→物理或化学变化成膜。为了加速干燥的过程,自干型涂膜也可以适当提高干燥环境的温度,以加速涂膜的形成。烘干适用于热固性涂料,热固性涂料必须经过烘干才能固化成高质量的涂膜。

1.膜的自然干燥

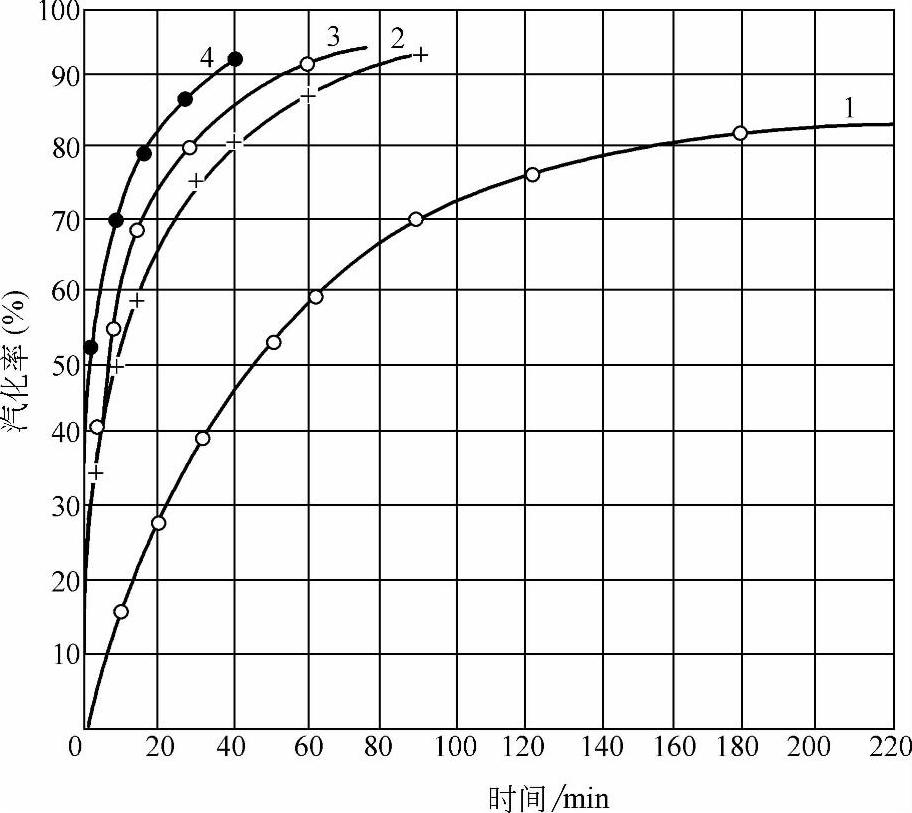

涂膜在大气中常温下干燥称为自干。除对干燥的环境清洁度有要求外,涂膜的干燥速度还与气温、湿度、风速等有关。图3-1所示为不同空气流速下溶剂汽化率与挥发时间的关系。

图3-1 不同空气流速下溶剂汽化率与挥发时间的关系

空气流动速度:1—υ=0m/s 2—υ=0.3m/s 3—υ=0.6m/s 4—υ=1.2m/s

温度升高,有利于溶剂的挥发,氧化聚合等固化反应也加速。但某些自干型涂料如醇酸漆,在较高温度下会发生表干里不干而起皱的现象。

湿度升高对溶剂挥发起抑制作用,易使挥发型涂料的涂膜发白,故自干场所的空气湿度以低为好。

2.热固性涂料涂膜烘干工艺

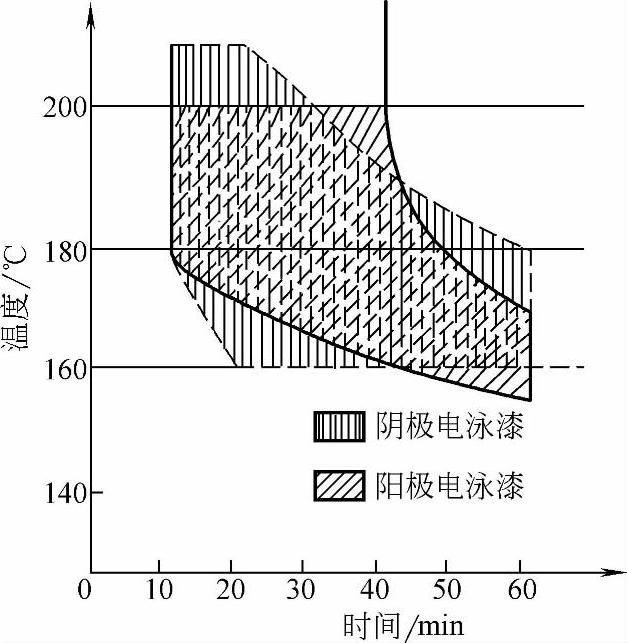

不同的热固性涂料有不同的烘干要求,都有不同的烘干工艺曲线,或称烘干工艺规范。图3-2所示为某公司的阴极电泳漆的烘干工艺规范。在烘干曲线的右上方的条件下,涂膜为过烘干;在曲线的左下方条件下,涂膜为欠烘干。两者形成的涂膜物理性能和化学性能都不好。在上下曲线包围所示的烘干条件下,涂膜能达到真正的实干。工件温度达到180℃时保温5min和150℃时保温20min,均符合烘干的质量要求。实际烘干工艺设计时,都要要求涂料厂提供所选用涂料的烘干工艺规范,并且要求尽可能保证20min的保温时间。

图3-2 某公司阴极电泳漆的烘干工艺规范(https://www.xing528.com)

3.烘干室的烘干温度要求

一般的烘干室按照升温段保持20min来设计。由于工件进入升温段时为室温,处于吸热状态,因此升温段要求设计的热功率要大。对于喷涂型涂料,升温的过程也是涂膜的流平过程,一般要求循环风速不要太高,多采用热辐射加热方式。对于水性涂料,由于溶剂以水为主,急升温容易起泡。一般要求有5min预烘干,在100℃以内让水分挥发后再升温至烘干工艺要求的温度,烘干的持续时间为35min。

4.涂膜烘干中不同加热方式的选择

绝大多数烘干室都采用热对流加热、热辐射加热或两者混合使用的系统进行加热。

对流加热是通过循环热空气与工件之间对流传导热的。其优点是加热温度均匀,但工件加热升温时间长,热效率低。较适用于烘干温度要求较低(140℃以下)的涂料涂膜的烘干。

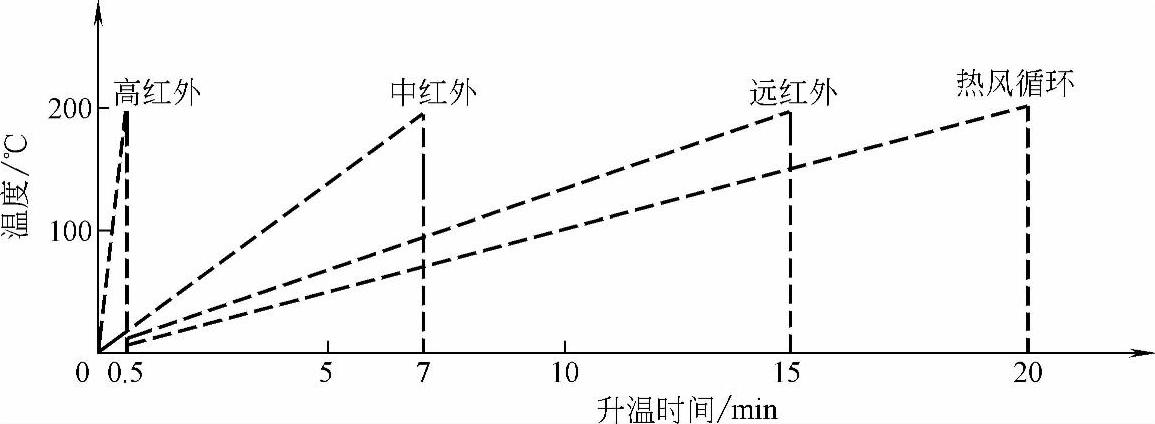

辐射加热是采用直接加热的辐射元件通过辐射传热的。其优点是热效率高,升温快。但辐射为直线传播,当有照射盲点时,会产生温度不均匀现象,需要靠加强循环风促使复杂工件温度均匀。辐射式加热方式一般适用于烘干温度较高的涂料涂膜,如电泳涂膜、粉末涂膜的烘干。图3-3所示为不同加热方式的工件升温时间对比。采用辐射加热和对流循环加热混合方式,可以节约能源30%以上。

图3-3 不同加热方式的工件升温时间对比

5.烘干室节能技术的应用

涂装车间是耗能的大户,其中涂膜烘干占有相当大的比例。因此,在烘干工艺设计时,应尽可能采用节能技术。图3-4所示为常见的使用天然气直接燃烧烘干室废气的涂装烘干室工作原理和热平衡流程。将高温的烘干室废气(内含少量涂料热分解产生的可燃挥发物)作为燃烧炉的补充空气,可节约天然气用量20%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。