磷化技术的发展方向主要是提高质量,降低污染,节能、无毒环保。清洁磷化液是指在磷化液配方设计时,就考虑了节约材料与能源、功能合理,产品在使用过程中及使用后,不危害人体健康和破坏生态环境等。铁系磷化膜具有憎水性,能减少涂膜变脆,提高涂膜的附着力与耐蚀性,适合于用作涂膜底层。

1.工艺流程

铁系磷化液的刷涂工艺流程为:脱脂除锈处理→刷涂磷化→自然干燥。

2.质量检验方法

(1)外观和膜重 外观和膜重按GB/T6807—2001《钢铁工件涂装前磷化处理技术条件》的规定测定。

(2)耐蚀时间 在15~25℃的温度下,滴1滴试液(试液配方为:0.25mol/L化学纯CuSO4·5H2O40mL,10%(质量分数)化学纯NaCl20mL,0.1mol/L化学纯HCl0.8mL)到磷化膜表面,同时启动秒表,记录液滴变成淡红色的时间,即为磷化膜的耐蚀时间。

(3)磷化膜孔隙率的测定 磷化膜层的孔隙率通常用贴滤纸法测定。测试孔隙率使用的试液成分为:NaCl15g/L、K3Fe(CN)610g/L、明胶5g/L。

3.工作液配方

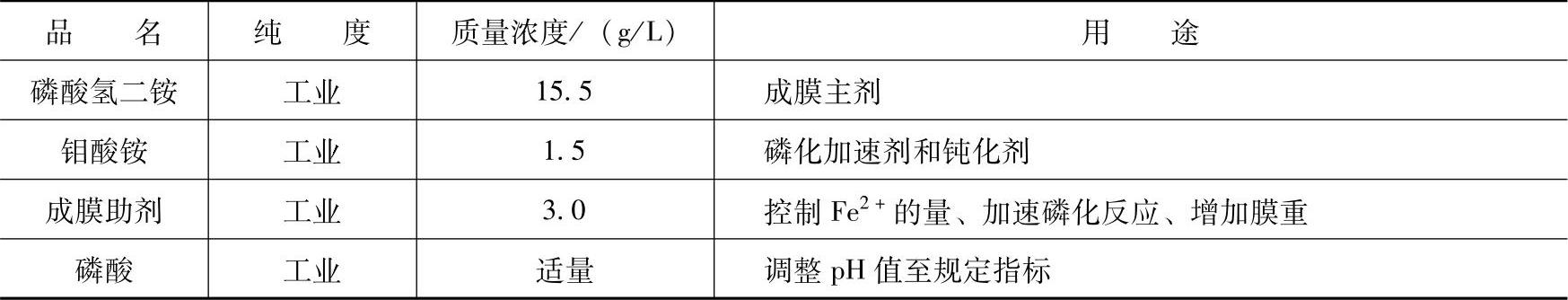

铁系磷化工作液配方见表5-1。

表5-1 铁系磷化工作液配方

4.施工条件(https://www.xing528.com)

1)刷涂施工时,磷化液一般选择pH值为3.5~5.0,温度在3℃以上。

2)刷涂铁系磷化过程主要包括成膜、老化阶段,并以钢铁表面无液体磷化液为分界点,磷化膜必须老化几小时才具备较好的耐蚀性。因此,刷涂后最好应放置10h以上,以使磷化膜性能稳定。

3)刷涂第二遍,能提高磷化膜的质量、耐蚀时间;刷涂第三遍,则几乎没有影响。因此,通常以刷涂两遍为宜。

5.磷化膜的性能

1)磷化膜自然干燥12h后,喷涂一层25~30μm的铁红环氧底漆,涂膜干燥后按GB/T1720—1979《涂膜附着力测定法》测定涂膜附着力,附着力应为1级。

2)磷化膜与钢铁表面以结合强度较高的化学键结合,并提供微观凹凸不平的粗糙表面,使钢铁表面与涂膜的结合,从原来单一的分子键结合变成了分子键结合与相互镶嵌的机械结合,从而提高了涂膜的附着力。这种铁系磷化膜重1.3~1.6g/m2,属轻量级膜,可以有效地克服化学键韧性差的不足。

6.清洁型磷化液的特点

传统的刷涂磷化液,含有较多的游离H3PO4或Na+、F-等,有的膜太厚,有的干燥过程中起泡,有的含磷酸二氢盐多,遇水易起粉,或者磷化膜中含有较多的Na+、F-等,影响磷化膜的质量,难以满足喷涂要求。

清洁型刷涂铁系磷化液,所有的分子或离子均成为磷化膜成分,或在磷化膜干燥过程中挥发,磷化表面残存磷化液不会造成磷化膜生锈、挂灰,磷化膜中不含有害的Na+、F-等,刷涂后形成的膜重为1.3~1.6g/m2,耐硫酸铜溶液点滴时间为220~350s,底漆的附着力达1级,磷化膜水洗也不会挂灰或生锈。

当工件表面有少量的油污时,可在磷化液中适量添加TX-10或AE09等非离子表面活性剂,通过刷涂搅动,使表面活性剂迅速脱脂而实现磷化的同时除去钢铁表面的油污。

清洁型刷涂铁系磷化液中所有的分子或离子均成为磷化膜成分或在磷化膜干燥过程中挥发,可在3~40℃刷涂磷化任何钢铁工件。生成的轻量级彩色磷化膜连续、均匀、致密,耐蚀性好,进行水洗也不会挂灰或生锈,底漆的附着力达1级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。