溶剂型浸涂涂料的品种有沥青漆、环氧漆、丙烯酸漆等,其主要组成为成膜树脂、颜填料、有机溶剂和助剂等。

某载重汽车公司车架厂生产元宝梁、支架、离合器、储气筒等几十种汽车底盘零部件,形状各异,主要材料为冷轧板和热轧板,均采用浸涂涂装。原用油漆材料为溶剂型沥青烘干漆,在没有磷化处理的零件上浸涂后,耐盐雾性能小于8h(在08Al冷轧板上),且烘干温度高(200℃),热能耗大。浸涂后的零件组装在汽车底盘上,在潮湿酷热的气候中,露天库存时间不到两个月,浸涂件涂膜表面就开始出现锈点,影响了整车涂装质量。

通过对比试验发现,H06-2磷酸锌环氧漆消除了其他水溶性漆普遍存在的假稠现象,避免了酯键的降解,应用环氧树脂改性聚酯,增加了涂膜的附着力与耐蚀性。涂膜硬度高且丰满,耐盐雾性比沥青漆提高20倍以上。在同样的温度和施工黏度的条件下,浸涂H06-2磷酸锌环氧漆的零件涂膜厚度明显高于浸涂沥青漆的涂膜厚度。因此,将原用的沥青漆改为H06-2溶剂型磷酸锌环氧漆后,该漆耐盐雾性能在08Al冷轧板上达到168h,在磷化板上达到480h,满足了汽车底盘件涂装质量要求,已正式投槽使用。

1.底盘件浸涂工艺过程

底盘件浸涂工艺过程为:工件→脱脂(50℃,5min)→水洗(50℃,4min)→防锈(50℃,3min)→水分烘干(100℃,15min)→压缩空气吹水→浸涂(2min)→沥漆(15min)→烘干(170℃,30min)→摘件。

2.环境温度对浸涂施工黏度的影响

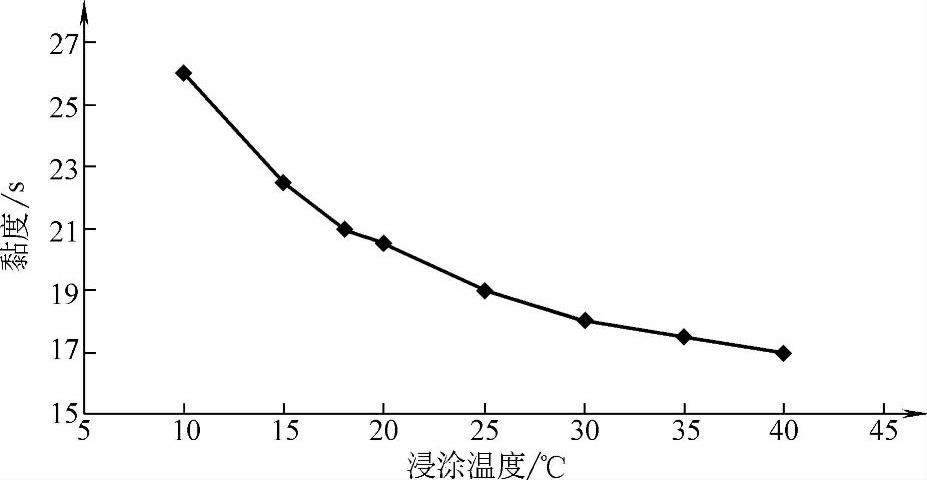

通过测定浸涂施工温度-黏度变化关系可以看出,H06-2磷酸锌环氧漆的施工黏度受温度变化的影响小,施工性能较好,如图7-1所示。

3.涂膜厚度对耐盐雾性能的影响

模拟现场生产条件,用H06-2磷酸锌环氧漆浸涂得到不同涂膜厚度的试板,进行耐盐雾性能试验。结果表明,当涂膜厚度大于12μm时,试板耐盐雾168h后,涂膜沿划叉单侧扩蚀小于2mm,板面无变化,达到涂装技术指标要求。

(https://www.xing528.com)

(https://www.xing528.com)

图7-1 环境温度对浸涂施工黏度的影响

4.浸涂不同零件对涂膜外观的影响

形状不同零部件材料浸涂后,涂膜外观状态也往往不同。在正常的工艺范围内,工件表面涂膜平整光滑,边缘及工艺孔不漏白。

5.浸涂储气筒

由于储气筒件(材料为冷轧板)是一个形状特殊的圆柱体,涂膜外观质量要求较高,为此特做了浸涂储气筒的施工试验,观察底部涂装状况。试验结果表明,柱体底部涂膜平整,只有少量流痕和个别漆滴。

在浸涂过程中,储气筒内腔带水处涂膜漏白,同时也容易将水带入了漆槽,影响槽液的稳定性,导致储气筒件浸涂后,外表面涂膜易出现漏白的缩孔。因此要求清洗烘干后的储气筒,在进浸涂槽前,内腔的积水要用压缩空气彻底吹干净,再浸涂。

6.浸涂设备的部分改造

原生产使用的浸涂槽,漆液搅拌仅靠液面刮板搅拌,槽液搅拌力量较弱,不能满足新的H06-2磷酸锌环氧漆施工要求。经改造后,在浸涂槽出口端增加1个约4m3容量的副槽,溢流液面气泡。在副槽的侧端安装1台液下泵(防爆电动机,功率为22kW,流量约为108m3/h),浸涂槽两端斜面中央各安装3排喷射管,喷射管上间隔200mm距离安装混合型喷嘴,进行槽液循环,槽液循环搅拌次数4~5次/h。在浸涂槽副槽旁边安装1台3袋式过滤器,过滤浸涂槽中的杂质。

改造的浸涂生产线使用1年多后,浸涂了上万个零件后,槽液仍然稳定,浸涂的零件涂膜外观平整、光滑、丰满,达到了汽车底盘件涂装质量的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。