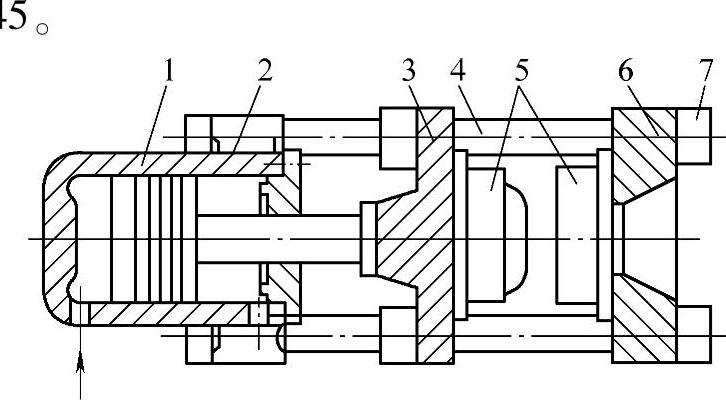

液压式合模装置结构基本组成见图2-

合模液压缸也叫锁模液压缸,它的主要功能是用液压缸中的油压推动、锁紧模板。前后模板由拉杆支撑,经螺母紧固,保证移动模板在拉杆上前后移动工作。

液压式合模装置是用液体的压力来实现模具工作时的紧密结合。它的工作特点是:模具的锁模结合力是由液体的压力来保证,液体压力如果撤出,合模的锁紧力也就消失。这种用液压力合模方式的优点如下:

图2-45 液压式合模装置结构基本组成

1—合模液压缸 2—后固定模板 3—移动模板 4—拉杆 5—模具 6—前固定模板 7—紧固螺母

① 模板移动行程开距大,制件的成型高度尺寸范围较大。

② 模具锁模力的大小调节较方便,可用调节液压油压力的方式得到解决。

③ 模具用模板的行程距离调节也很方便简单,可以生产多种制品。

液压式合模装置的不足之处是液压式合模装置在工作时,液压的稳定性欠佳,有时制品会有飞边现象出现。

液压式合模装置的锁模力:

式中 F——锁模力(N);

D——锁模液压缸活塞直径(cm);

p0——油压(MPa)。

2.2.1.1 全液压式合模装置

全液压式合模装置是合模的全过程,即模板前后移动、锁模力的大小控制,全部由液压力来控制保证。为了改进模板的移动速度不高和锁模力小的缺点,现已改变结构的形式有充液式合模装置和增压式合模装置。

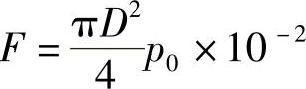

(1)充液式合模装置 充液式合模装置结构形式见图2-46。它的工作方式是:合模时,压力油首先进入小直径的移模液压缸中,然后由此液压缸活塞推动模板快速合模。合模过程中充液阀打开,锁模液压缸活塞在小直径移动液压缸作用下迅速前移,这时,大量液压油进入形成负压锁模液压缸中,当模具闭合时,锁模液压缸与高压油接通,增大了锁模力至需要吨位。模具需要开启时,液压油从锁模液压缸右端进入,由于活塞右端是一个环形较小容积的空腔,所以开模速度较快。

图2-46 充液式合模装置结构形式

1—充液阀 2—锁模液压缸 3—移模液压缸

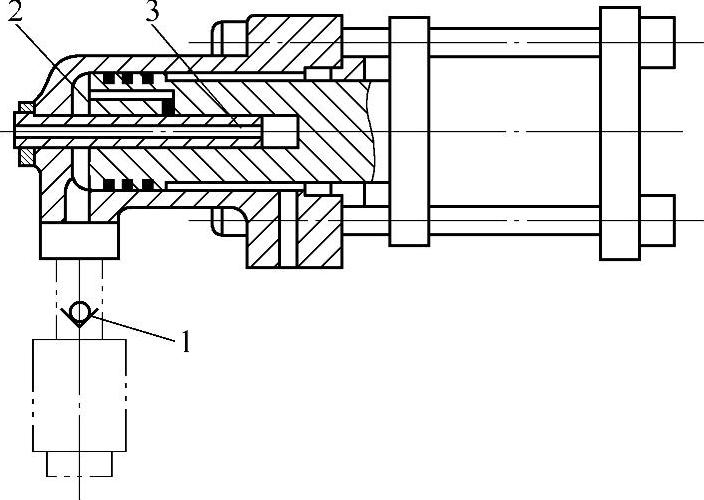

(2)增压式合模装置 增压式合模装置结构见图2-47。它的工作方式是:合模时,压力油首先进入直径小、行程长的移模液压缸内,推动模板和锁模液压缸活塞快速前移;合模过程中,充液阀打开,液压油被吸入到形成负压的锁模液压缸内;模具闭合后,充液阀关闭,压力油进入增压液压缸,使直径较大的锁模液压缸内活塞的推力达到模具锁紧成型注射压力要求。

这种增压式合模装置最高合模速度可达30m/min,锁模力可提高到30000~40000kN。但是,这种合模力的提高是靠加大锁模液压缸直径得到,直径的加大导致液压油用量也要加大,使设备的结构加大,外观有些笨重。

图2-47 增压式合模装置结构 a)侧视图 b)俯视图(https://www.xing528.com)

1—顶出杆 2—锁模液压缸 3—充液阀 4—增压液压缸 5—移模液压缸

2.2.1.2 液压-机械式合模装置

液压-机械式合模装置的优点是克服了全液压式合模装置锁模液压缸直径大,设备笨重,用液压油量大的不足。用两个直径大小不同的液压缸交替工作,小直径液压缸完成模具的移动开合。模具闭合后,机械装置配合锁住定位,然后再用大直径液压缸加压锁牢模具。液压和机械装置的配合工作达到提高锁模压力的目的,完成锁模注塑工作。

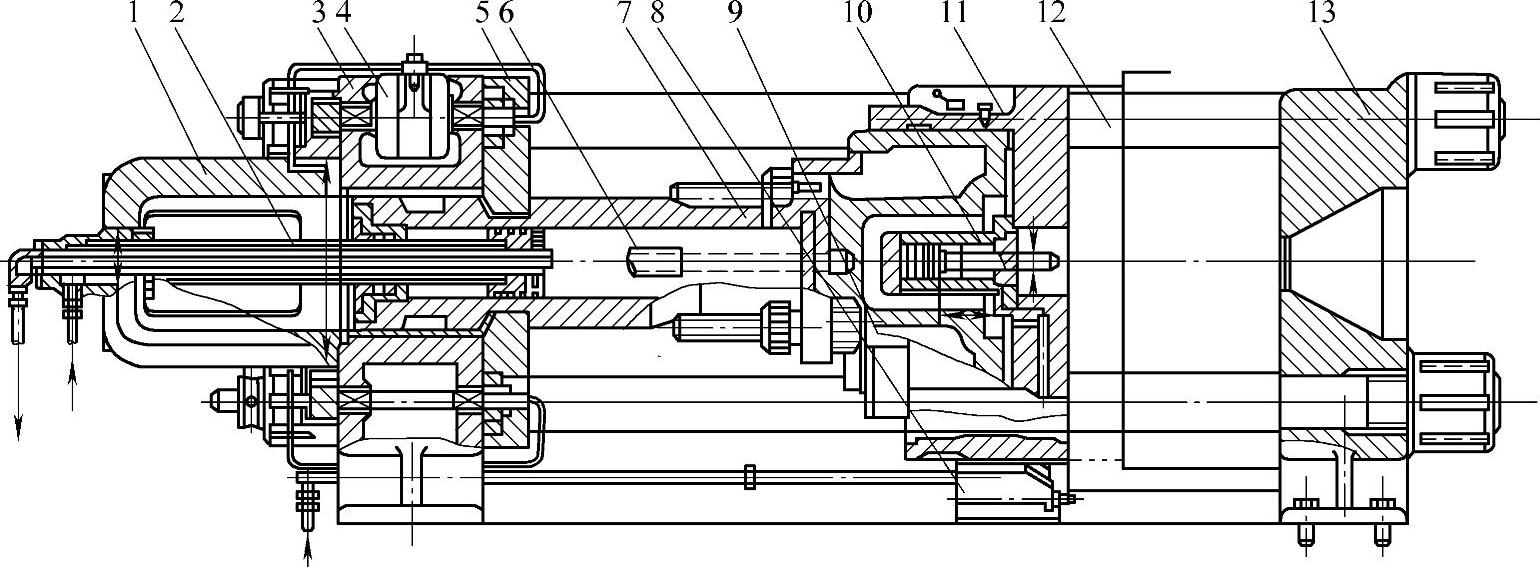

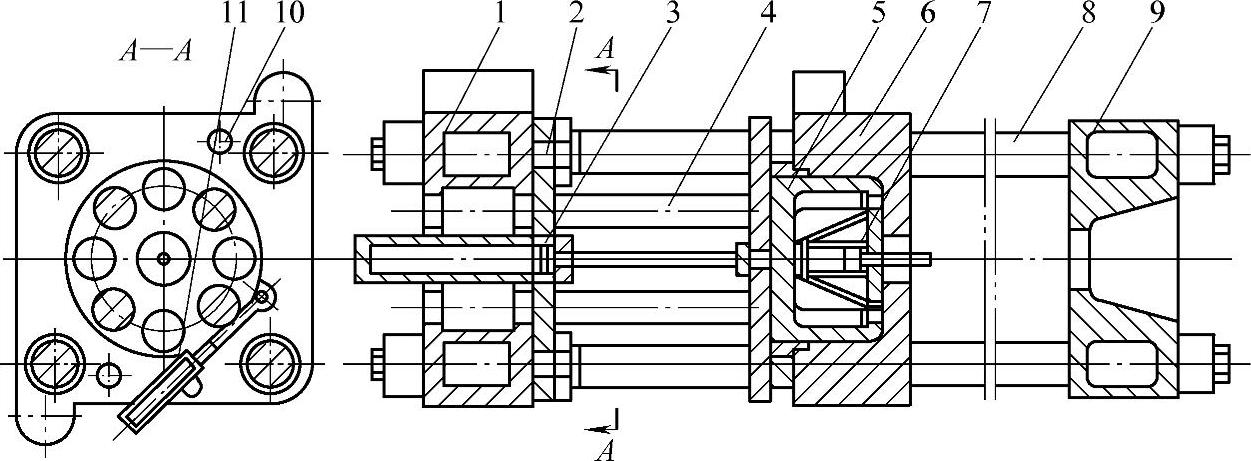

液压-机械式合模装置的结构形式有多种,图2-48是液压-闸板式合模装置结构,图2-49是液压-转盘式合模装置结构,图2-50是液压-抱合螺母式合模装置结构。

图2-48 液压-闸板式合模装置结构形式

1—支撑座 2—油管 3—模板 4—齿条液压缸 5—闸板 6—顶杆 7—移模液压缸 8—托架 9—安全装置 10—顶出液压缸 11—锁模液压缸 12—拉杆 13—固定模板

图2-49 液压-转盘式合模装置结构形式

1—固定模板 2—转盘 3—移模液压缸 4—柱 5—锁模液压缸 6—动模板 7—顶出液压缸 8—拉杆 9—固定模板 10—移模液压缸 11—转盘动作液压缸

2.2.1.3 液压-闸板式合模装置

液压-闸板式合模装置在XS-ZY1000型注射机上应用,锁模力在3000~5000kN以上,结构形式见图2-48。

这种闸板式合模装置的工作顺序是:压力油首先进入移模液压缸左端,由于其活塞固定不动,则使锁模液压缸和移模液压缸前移,即模板前移到设定的位置,这时闸板在液压缸驱动下卡在移模液压缸体外径的凹槽内,执行定位工作,然后高压油进入锁模液压缸,在高压油作用下迅速提高压力,达到锁模吨位。

注射熔融料工作完成,冷却定型后开模,开模时锁模液压缸卸压,锁模力降为零,这时闸板在移模液压缸力作用下张开,压力油进入移模液压缸左端,使移模板后退,完成一次合模成型工作。

这种闸板式合模装置的结构形式是由单缸直压式转化成型。移动液压缸直径很小,提高了模板的移动速度,缩短了生产循环周期,提高了生产率。小直径的液压缸推力,只要能移动模板前后运行即可,锁模力是依靠压力油进入锁模液压缸,得到足够的锁模力吨位。

2.2.1.4 液压-转盘式合模装置

液压-转盘式合模装置的结构形式见图2-49。它的工作顺序是:首先移模液压缸左端进入压力油,使锁模液压缸和支撑柱右移合模。支撑柱从转盘中拔出,转盘液压缸工作让转盘转一个角度,使支撑柱顶在转盘上。这时,锁模液压缸进入高压油,使压力增加到锁模要求吨位。

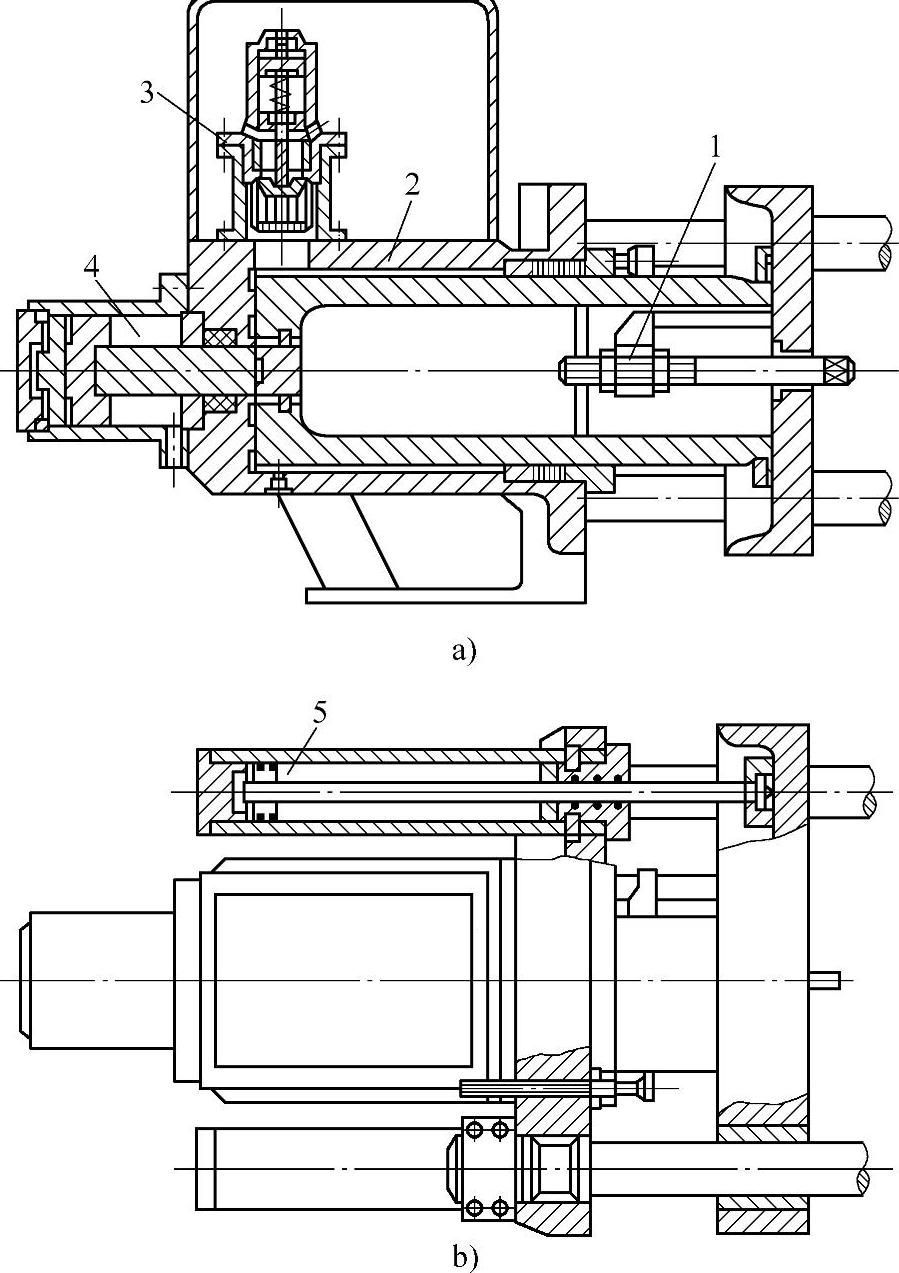

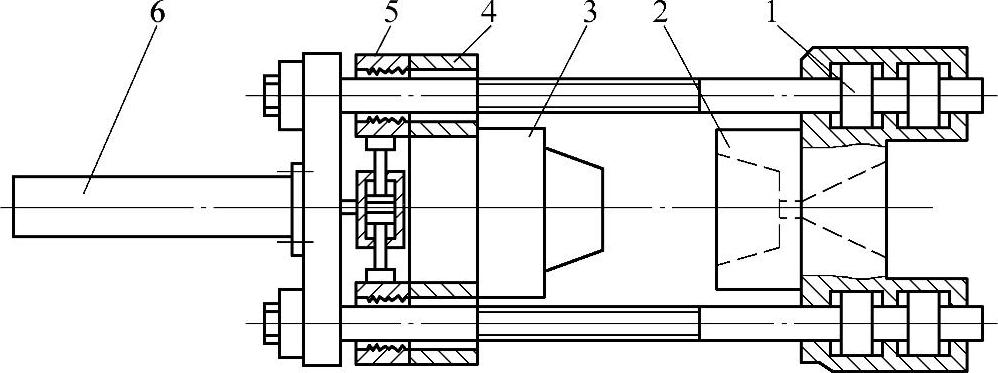

2.2.1.5 液压-抱合螺母式合模装置

液压-抱合螺母式合模装置的锁模力,是由前模板上的4个串接液压缸产生的。当模板移到设定位置时,4个螺母分别抱住4根拉杆,然后压力油进入锁模液压缸,使缸内活塞杆即拉杆在受拉的反力作用下,锁紧模具。当制件成型需要开模时,4个串接锁模液压缸先卸压,抱合螺母开合、移模液压缸工作,打开模具。

液压-抱合螺母式合模装置结构见图2-50。

图2-50 液压-抱合螺母式合模装置结构

1—锁紧液压缸 2—定模 3—动模 4—移动模板 5—抱合螺母 6—移模液压缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。