液压-曲肘式合模装置是利用连杆机构或曲肘撑杆机构,在合模机构系统中产生预应力,使模具合紧的一种液压-机械机构组合形式。由于其驱动力均由液压力作用,所以称其为液压-曲肘式合模装置。这种装置机构类型有多种,目的是为了用较小的液压缸推力,通过连杆机构的放大,得到较大的合模力。这种液压-机械组合的合模机构提高了合模的速度,节省功率消耗,对改进设备结构、降低制品成本有利。

液压-曲肘式合模装置结构形式有多种,这里只介绍注塑机应用中的单曲肘式液压-机械合模装置和双曲肘式液压-机械合模装置。

2.2.2.1 液压-单曲肘式合模装置

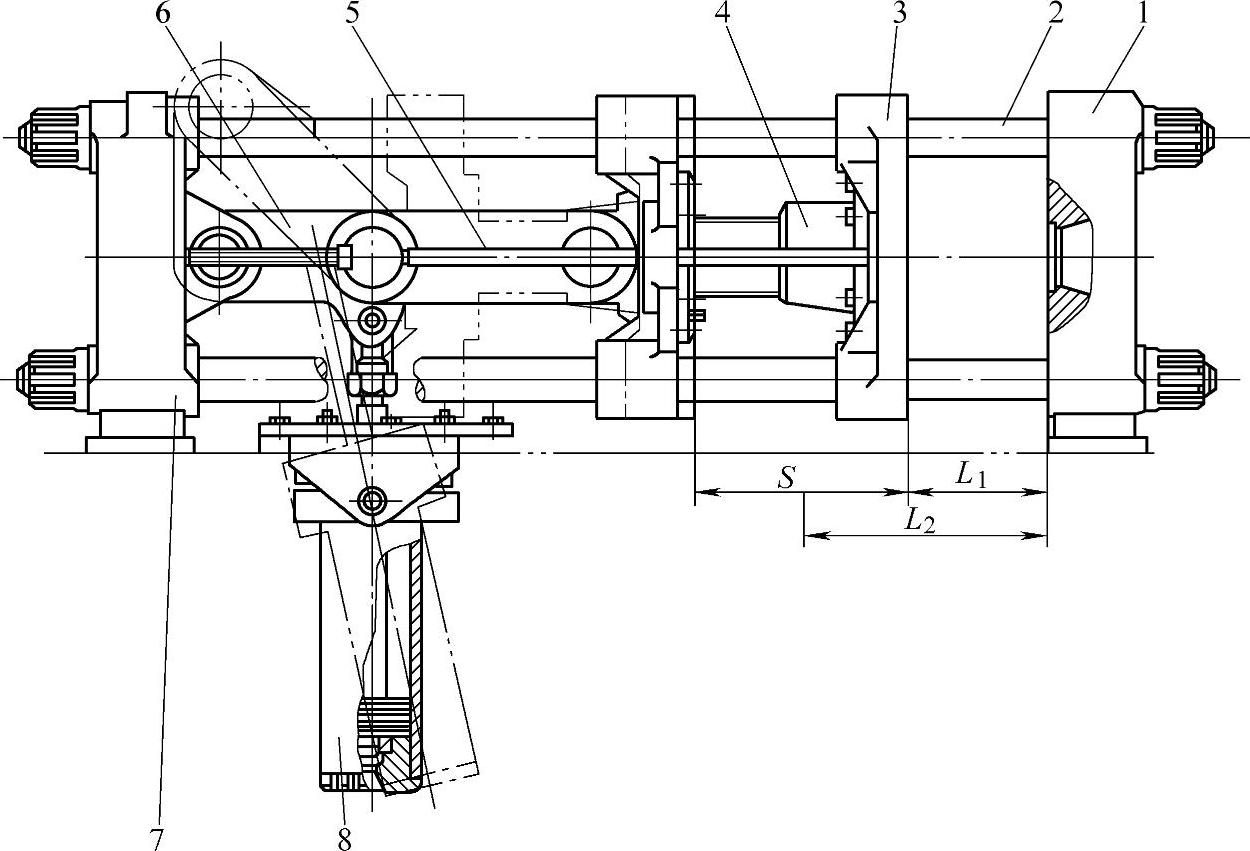

液压-单曲肘式合模装置的结构组成见图2-51。它由模板、拉杆、单曲肘连杆、锁模液压缸、顶出装置和调模距离装置组成。

图2-51 液压-单曲肘式合模装置结构组成

S—模板行程 L1—最小模具厚 L2—最大模具厚 1,7—固定模板 2—拉杆 3—移动模板 4—调距螺母 5—顶出杆 6—曲肘连杆 8—合模液压缸

液压-单曲肘式合模装置的工作顺序是:当压力油从液压缸上部进入液压缸时,液压缸内活塞下移,拉动曲肘连杆伸展,同时推动移动模板右移(图示方向),曲肘连杆被活塞拉动成一直线时,移动模板与固定模板上模具两平面严密结合,同时锁紧。开模时,压力油从液压缸底部进入液压缸,活塞上升,推动曲肘连杆偏左上移(图中假想线位置),拉动模板左移。液压缸用铰链与机架连接。活塞升降时,液压缸能够摆动。

在XS-ZY-125型注射机上用这种合模装置,工作液压缸规格小,可以装在机架内,外形尺寸小,结构简单,模板的距离调整也很方便。这种曲肘连杆机构,液压缸仅用72kN的拉力,就可产生接近900kN的锁模力。注意:液压缸活塞下移拉动曲肘连杆成一直线即可,不能让曲肘连杆下屈,避免活塞的上升回程移动力不足,开启模具困难。

2.2.2.2 液压-双曲肘式合模装置

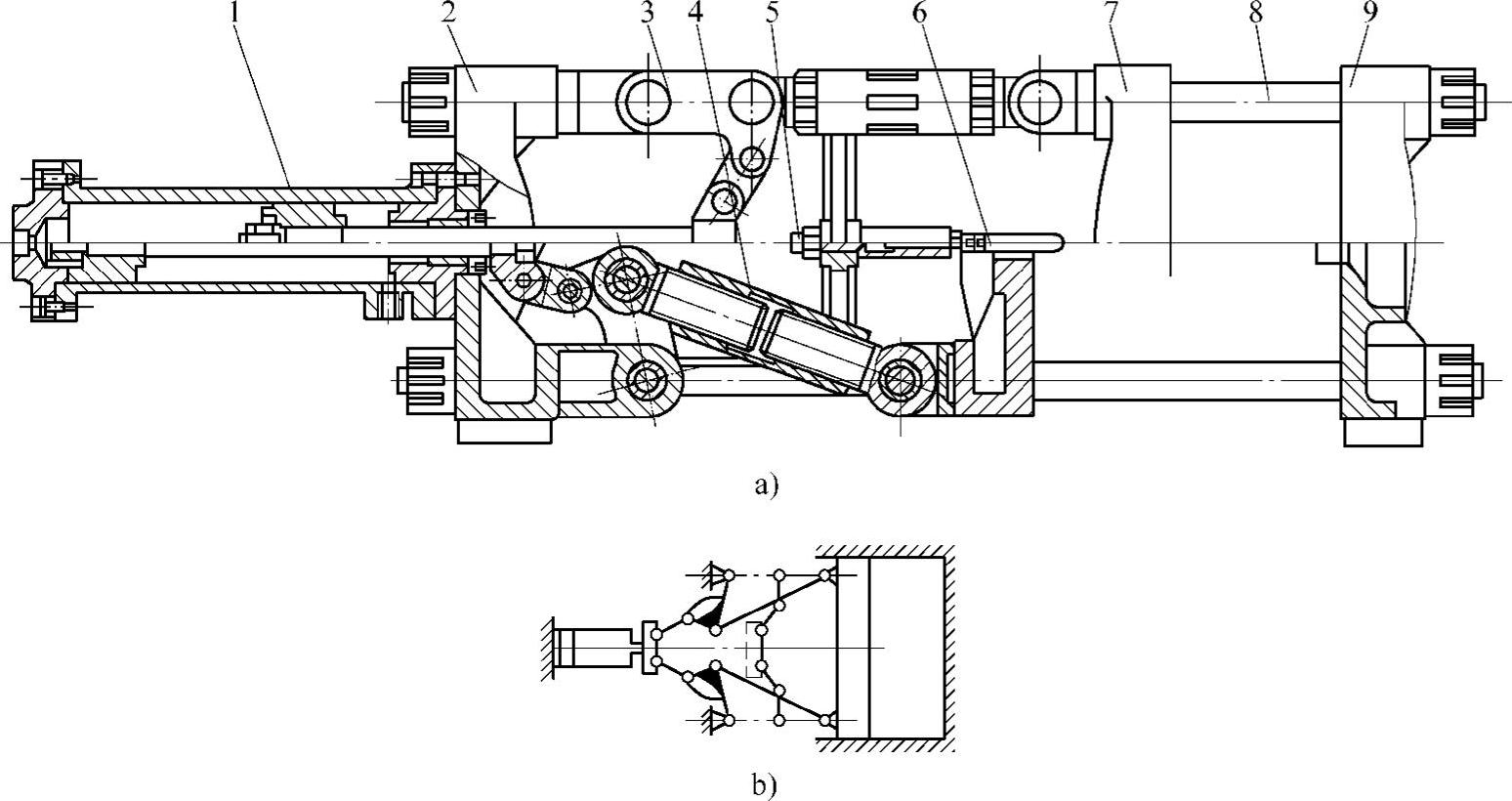

液压-双曲肘式合模装置,在中小型注射机中应用较普遍。图2-52是在XS-Z60型注射机上应用的液压-双曲肘式合模装置结构组成。主要组成零部件有:合模液压缸1、固定模板2、曲肘连杆3、调距装置4、顶出杆装置5、顶出杆6、移动模板7、拉杆8(共4根)和固定模板9等。

图2-52a是液压-曲肘合模装置的侧示图。上半部为合模时各部件零件的位置,即是液压缸从左侧进入压力油,推动活塞右移,带动模板前移,合模时的各件工作装置。图2-52a剖视图为模板不工作移开时各部位零件位置,此时压力油从液压缸的右侧下方进入,液压缸活塞左移,拉动曲肘连杆屈曲,带动模板后退,模具分开。

图2-52 液压-双曲肘式合模装置结构工作图

a)侧视图 b)曲肘连杆动作示意图(开模状态)

1—合模液压缸 2,9—固定模板 3—曲肘连杆 4—调距装置 5—顶出杆装置 6—顶出杆 7—移动模板 8—拉杆(https://www.xing528.com)

这种液压-双曲肘式合模装置比单曲肘式合模装置合模力的增力作用大许多倍,单曲肘式合模装置只能用在锁模力为1000kN以下的注射机中,而双曲肘式合模装置的锁模力在几千kN,甚至可高达20000多kN。不过这种双曲肘式合模装置结构较复杂,制造精度要求高,模板的行程还比较小,所以,多数还只用在中小型注射机中。

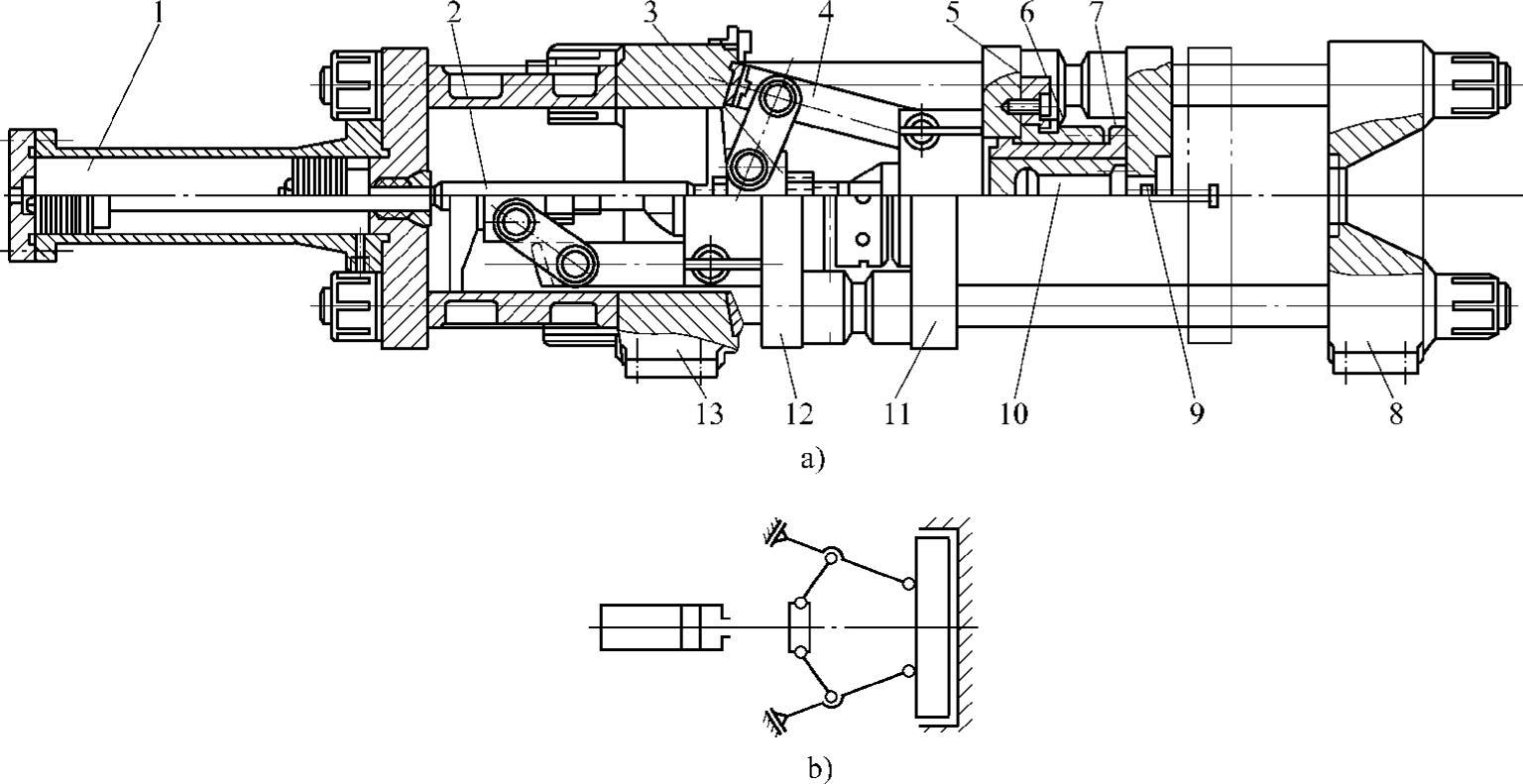

图2-53是XS-ZY500型注射机用合模装置结构组成图。

双曲肘撑板式合模装置(见图2-53)的模具可靠性好,工作锁紧是利用连杆和楔块的增力及自锁作用。由于它不需要固定铰链装置,而使模板行程加大。

图2-53a中上半部分是:液压缸的左侧进入高压油,活塞右移,推动双曲肘连杆带动模板右移,使成型模具合模锁紧。图2-53a中下半部分是:液压缸的右侧进入高压油,而使模板分开后退时各零件位置。

图2-53 双曲肘撑板式合模装置结构工作图

a)组装图 b)曲肘连杆动作示意图(合模状态)

1—合模液压缸 2—活塞杆 3—肘支座 4—曲肘连杆 5—楔块 6—调节螺母 7—调节螺钉 8—前固定模板 9—顶出杆 10—顶出液压缸 11—右移动模板 12—左移动模板 13—后固定模板

2.2.2.3 液压-曲肘式合模装置的工作特点

① 有自锁功能。当液压缸活塞拉动曲肘伸展成直线时,合模锁紧后,即可自锁。此时,液压缸卸载,锁模力不会自行消失。这一点是液压-抱合螺母式和液压-机械式合模装置所不具备的功能。

② 有可靠的锁模力。当模具的内压力高,胀力大于锁模力时,这种机构有一种附加力,模具仍能可靠锁牢。

③ 高压不用长时间工作,及时卸载,以减少功率消耗。

④ 模板移动速度变化,合模时由快速到慢速,锁模力很快达到要求吨位。开模时,模板移动速度变化是先慢后快,再慢慢停止。这种运动速度变化,使模具闭合时不易发生撞击现象。

⑤ 传动机构复杂,运动副多,调整困难,对零件的加工精度要求高。要经常注意观察各支撑点的润滑情况,注意保持良好的润滑条件。

⑥ 对锁模力的调整,应由小到大逐渐增加。注意:液压系统的压力不允许超过额定压力值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。