新制造的注射机,在出厂前一般应对设备进行不少于4h(或3000次)的连续空运转试验,同时,要检测动、定模板间工作平面的平行度,手动、半自动和自动三项动作操作情况,安全防护设施的可靠性、运行的平稳性、液压系统的油温变化及工作噪声测试等工作,把必要的数据填报在设备合格证上。检测的结果数据应符合JB/T 7267—2004标准规定。具体数据见表3-2螺杆与机筒的装配间隙,表3-3动模板与定模板间两平面平行度公差,表3-4模板的上定位孔直径尺寸与喷嘴球半径,表3-5液压系统工作时渗油处的规定,表3-6注射机工作噪声值的规定。

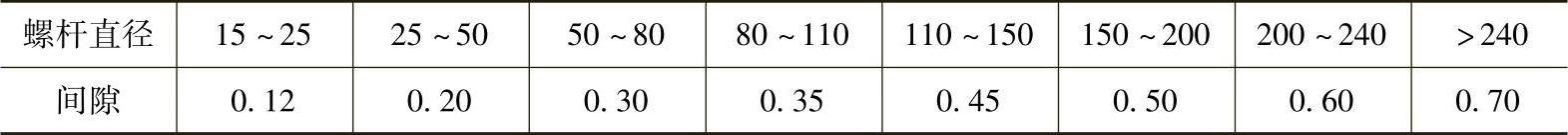

表3-2 螺杆与机筒的装配间隙 (单位:mm)

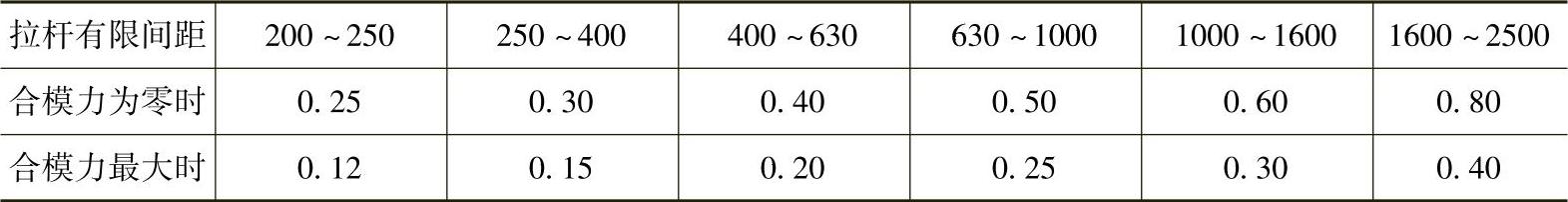

表3-3 动模板与定模板间两平面平行度公差 (单位:mm)

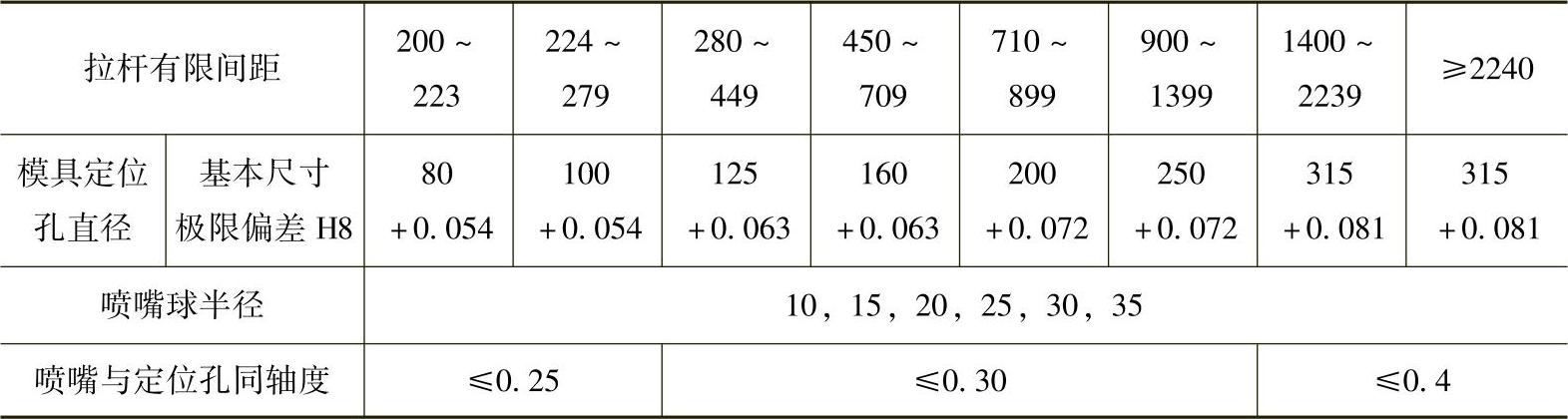

表3-4 模板上定位孔直径尺寸与喷嘴球半径 (单位:mm)

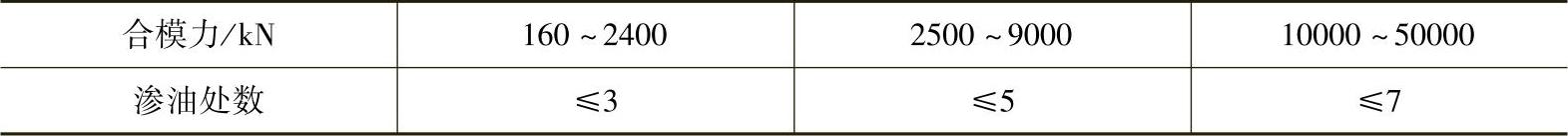

表3-5 液压系统工作时渗油处的规定

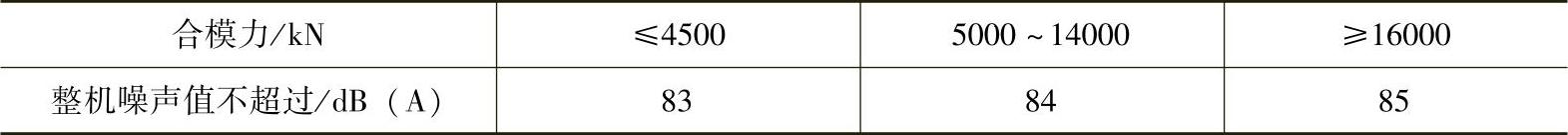

表3-6 注射机工作噪声值的规定

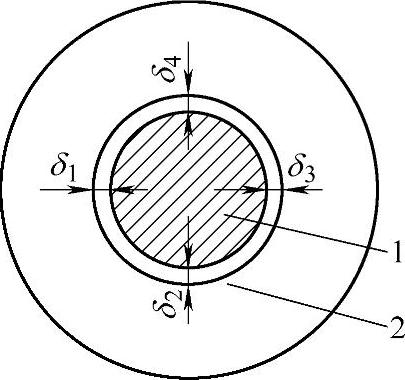

(1)螺杆与机筒装配间隙检测 螺杆与机筒装配间隙的检测,是指用塞尺检测螺杆外圆与机筒内孔表面间的实测间隙。正常状态下,螺杆外圆与机筒内孔表面间隙应如图3-1所示,δ1=δ3,δ2=δ4,两组实测间隙平均值应在表3-2所规定的尺寸范围内。过小的间隙则加工难以达到,实际应用中还易出现螺杆与机筒内表面产生摩擦;如果间隙过大,塑化熔料返流量增加,生产效率下降,还易使熔料分解。

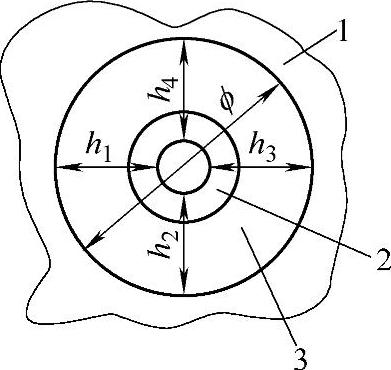

(2)喷嘴与模具定位孔间同轴度的调整 调整顺序如下:

1)先把模板和机身的横向、纵向调整至水平。

2)松开连接注射座的前、后导杆支架与机身的紧固螺钉,松开导杆前支架两侧水平调整螺栓上的锁紧螺母。

3)用游标卡尺(精度为0.02mm)检测,用水平调整螺栓使h1=h3(见图3-2),用导杆支架上的上、下调整螺钉使h2=h4。则两零件间同轴度误差应控制在表3-4要求范围内。

图3-1 螺杆与机筒装配间隙检测

1—螺杆 2—机筒

图3-2 喷嘴与模具定位孔同轴度检测

1—定模板 2—喷嘴 3—模具定位孔

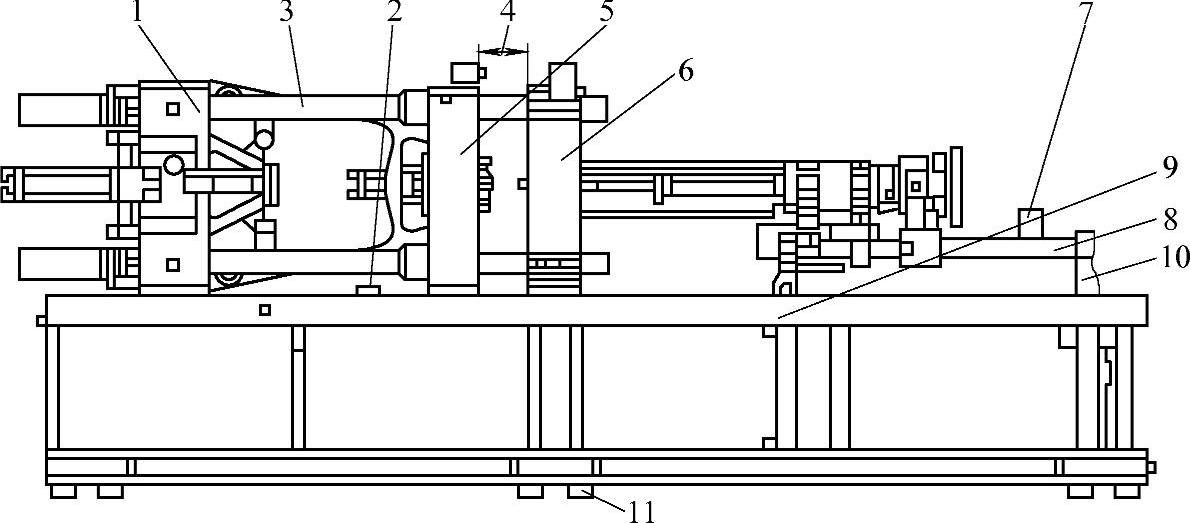

(3)注射机水平度调整 安装后的注射机水平度调整(见图3-3),主要有机身和模板移动拉杆或移动导轨的纵、横向和注射座移动导杆(或导轨)水平度检测调整。调整时,可通过设备机座下的可调垫铁及上、下调整螺母的紧固来保证。(https://www.xing528.com)

塑料制品厂作为设备的使用单位,检测目的不仅是为了核实一下进厂设备合格数据的准确性,更主要的是为了今后对设备维修时有比较正确可靠的考核数据。

(4)电源连接电路检查 注射机用电为三相交流、电压为380V,频率为50Hz。设备工作时,要求输入电压变化范围为额定电压的±10%;频率为额定频率的±1Hz。如果超出此供电要求范围,应等供电正常后在开车工作。电加热部分为交流电200~220V,液压电源为直流24V。

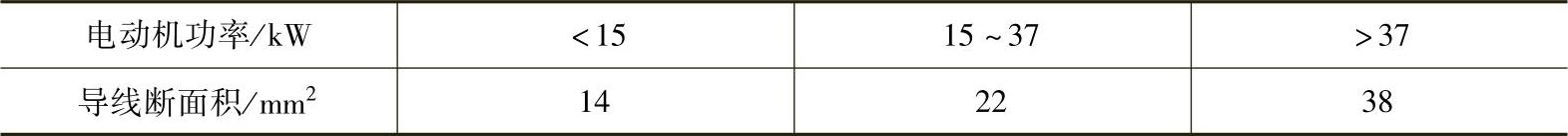

设备安装时,要做好接地和安装漏电保护器。接地导线断面积应符合表3-7要求,一端接到设备的接地柱上,另一端与铜板焊接,深埋到潮湿土地中;接地电阻应不低于10Ω。如果电路中某一导线与设备中的金属件接触或电气设备绝缘性较差,则电流便会对地短路,设备会带有一定的电压。此时,漏电保护器会立刻自动断电,避免操作工受伤害。

图3-3 注射机水平度调整示意图

1—可调模板 2—水平仪横放检测 3—拉杆 4—模具最小厚度值 5—动模板 6—定模板 7—方框式水平仪 8—注射座移动导杆 9—调节螺母 10—上、下调节螺母 11—可调垫铁

表3-7 接地导线断面积

(5)加注液压油 加注液压油前,应检查油箱内是否清洁。如果油箱内有污物或原有油杂质多,应把污油从箱的下部排出干净,再用新液压油清洗;把新油从过滤器的注油口加入,加油至油标的高位线。开车运转几分钟后,根据液压油减少量,再注入液压油至油标正中水平位置。液压油的粘度指数在90以上,温度为40℃时运动粘度在32mm2/s以上。液压油可用国产N46、N68牌,也可用美孚DTE25抗磨损液压油或壳牌Shell Tellusoil68液压油。注意:新注射机用液压油,开机500~800h后应更换液压油,以后每4000h左右更换油一次;新旧液压油不能掺混使用。

(6)冷却水连接 注塑机用冷却水,主要是冷却液压油、模具和机筒的进料口部分;要求供水压力在0.2~0.6MPa范围。机筒和模具两组冷却水的出入口连接,均在注射机机台背面的连接板上。液压油冷却用的冷却器,单独由供水管路与冷却器的进口连接。在这里应注意:液压油的进出口位置与冷却水的进出口位置相反,即进入冷却器内液压油的流向与进入冷却器内冷却水的流向相反,不能接错,避免影响冷却水的降温冷却效果。

冷却器用的冷却水应清洁,避免因水中杂质过多,影响循环冷却水的降温效果或堵塞管路,必要时应把冷却水过滤使用。

连接后的管路应进行压力试验,发现有水渗漏处应修堵,避免工作时由于管路中冷却水渗漏,影响液压油工作质量或污染工作环境。

(7)清洗设备 注射机安装后,各管路、线路接通,即可清洗设备的各部分。清洗时用柴油或煤油,把设备各机械零部件表面的污垢清洗干净,特别是拉杆、活塞杆、导杆和模板的工作面,清理干净后还要涂层润滑油。

(8)加注润滑油 注射机中的各相互转动或滑动零件间(如拉杆、导杆、滑动座平面、曲肋连杆中的转动件、调模和注射部件中的螺纹及螺杆转动时的传动零件等)的工作面都应润滑。

① 各润滑部位及输油管要首先检查是否清洁,必要时要先做好清洁工作后再加注润滑油。

② 一般润滑系统都设有手动中央润滑系统。先把手动液压泵油箱装满润滑油,然后拉动把手数次后检查各润滑部位,各润滑点应供油正常。如发现供油不足的部位,应检查输油管是否堵塞、必要时应对管路进行输通。

③ 注射机正常工作时,注意要每隔0.5~2小时拉动手把一次,同时,要经常检查回油是否清洁。如发现回油装置中的油杂质多、含有水分,应及时对其进行过滤和除水。

④ 有些零件的转动部位设有油嘴或油杯,生产交接班时要检查,保证油杯内有充足的润滑油(脂)。

⑤ 拉杆和导杆要保持清洁,并有油膜在杆的表面附着。

⑥ 注射机工作4000左右小时后,应该更换液压马达附近的轴承部位润滑脂。

⑦ 调模用的螺纹部位应抹润滑脂。

润滑油可用32~68号或美孚齿轮油SHC220。润滑脂有3号普通锂基脂、00号二硫化钼锂基脂和钙基脂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。