(1)生产前的准备工作

1)清理设备四周环境,不应存放任何与生产无关的物品。

2)检查供电电压应符合电动机工作要求,一般不应超过±10%。检查电控箱内是否有水、油进入,如电器受潮时不能开机,应经干燥处理后再开机;检查各电路连接是否完好。

3)生产设备应进行一次清洁卫生工作。各部位不应有油污及污物,注射机上合模部位拉杆和注射座移动导轨必须清洁如新。然后涂好润滑油,同时应清洗干净控制箱上的通风过滤网,以保证控制箱通风散热。

4)检查各部位的安全保护装置是否完好。检查试验紧急停机,各种安全防护报警是否能准确正常工作。安全门应滑动灵活,开与关时的停留位置应与限位开关正确接触等。

5)检查各部位螺钉、螺母是否有松动,应确保各零件间的牢固结合。

6)检查各控制开关、按钮及手柄等有无损坏,操作应灵活,各开关应在“断开”位置。

7)检查各电路连线和接地线有无松动现象。

8)检查液压系统的油箱中油量,液面应在油标高位处;检查液压油质量应清洁无杂质、无水分;清洗油箱中液压油过滤网;清扫油箱通风过滤网。

9)点车起动液压泵电动机,验证其旋转方向是否正确,油路是否通畅,油路中各仪表能否正确工作,有无异常噪声、异味,油管路是否有漏油处等。

10)各润滑部位加满润滑油(脂)。

11)检查冷却水管路,查看水流是否通畅,水压应在0.2~0.4MPa之间。

12)核实生产用原料名称、型号是否与工艺要求相符,螺杆结构和喷嘴结构形式是否与原料生产工艺要求相符。

13)螺杆核准安装后要试转,检查电流是否正常、运转声音有无异常。

14)检查原料质量。检测原料含水量,如超标应进行干燥处理。

15)检查料斗内是否干净、有无异物,料斗上不允许存放任何物品。

16)擦净两模板工作面,按第5.6.1和5.6.2节内容要求安装固定模具。模具在安装前应清洗干净,检测浇口直径与模板定位孔直径尺寸相符后才能装配。

17)预调锁模力,可参照第5.6.3节中内容进行。试验合模保险装置(参照第3.5.3节的方法)。

18)检测喷嘴顶圆弧尺寸是否与模具浇口圆弧尺寸相符,试验两零件接触时应严密吻合。

(2)注射机投料生产

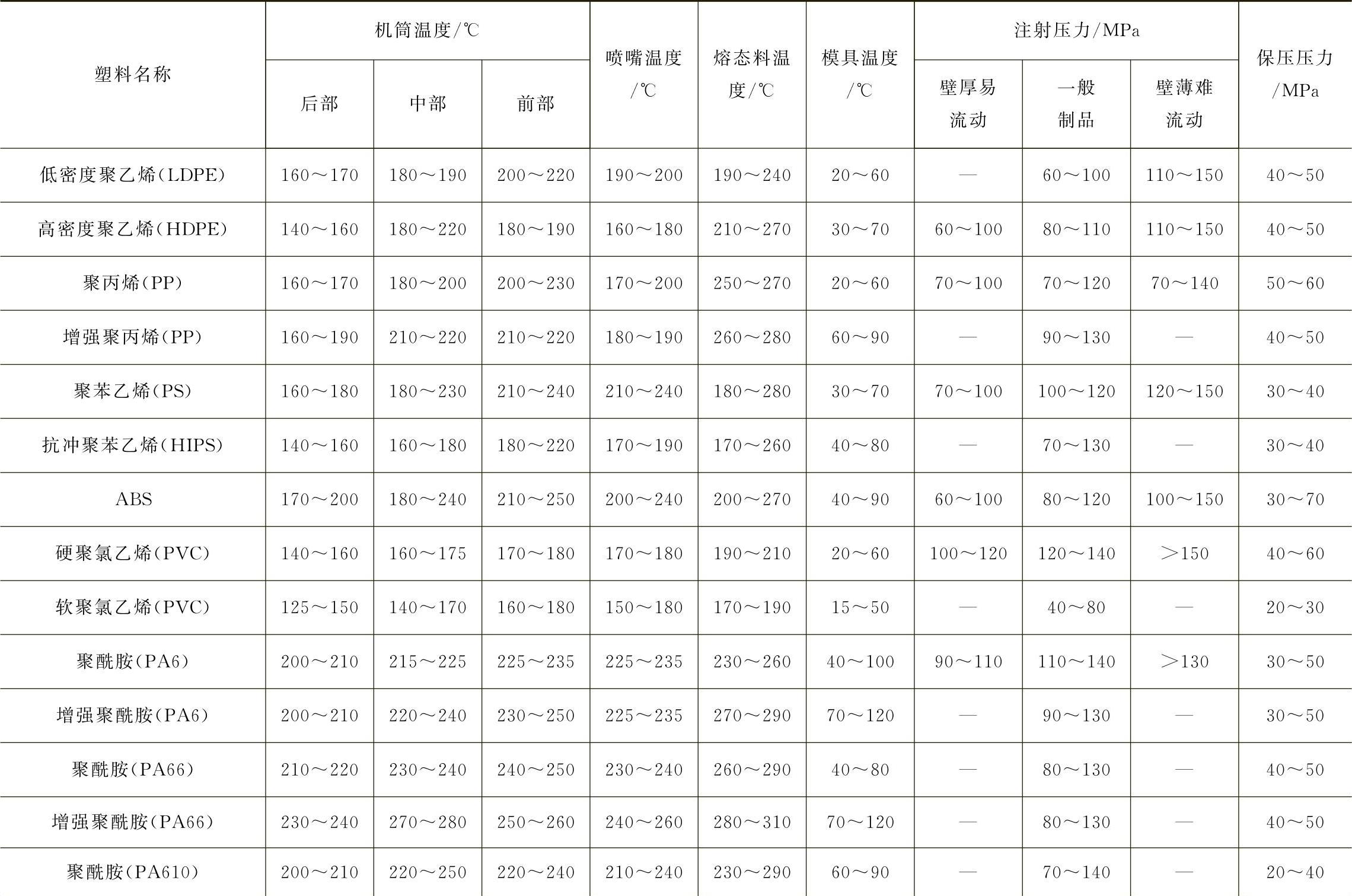

1)机筒、喷嘴和成型模具加热升温。按原料成型工艺要求设定温度(常用塑料注塑工艺条件参数见表3-8)。达到所需温度时恒温0.5~1h,以确保各部位温度均匀。

2)用水银温度计实测机筒温度,校准控制箱上仪表显示温度与水银温度计实测温度误差。

表3-8 常用塑料注射成型工艺参数参考

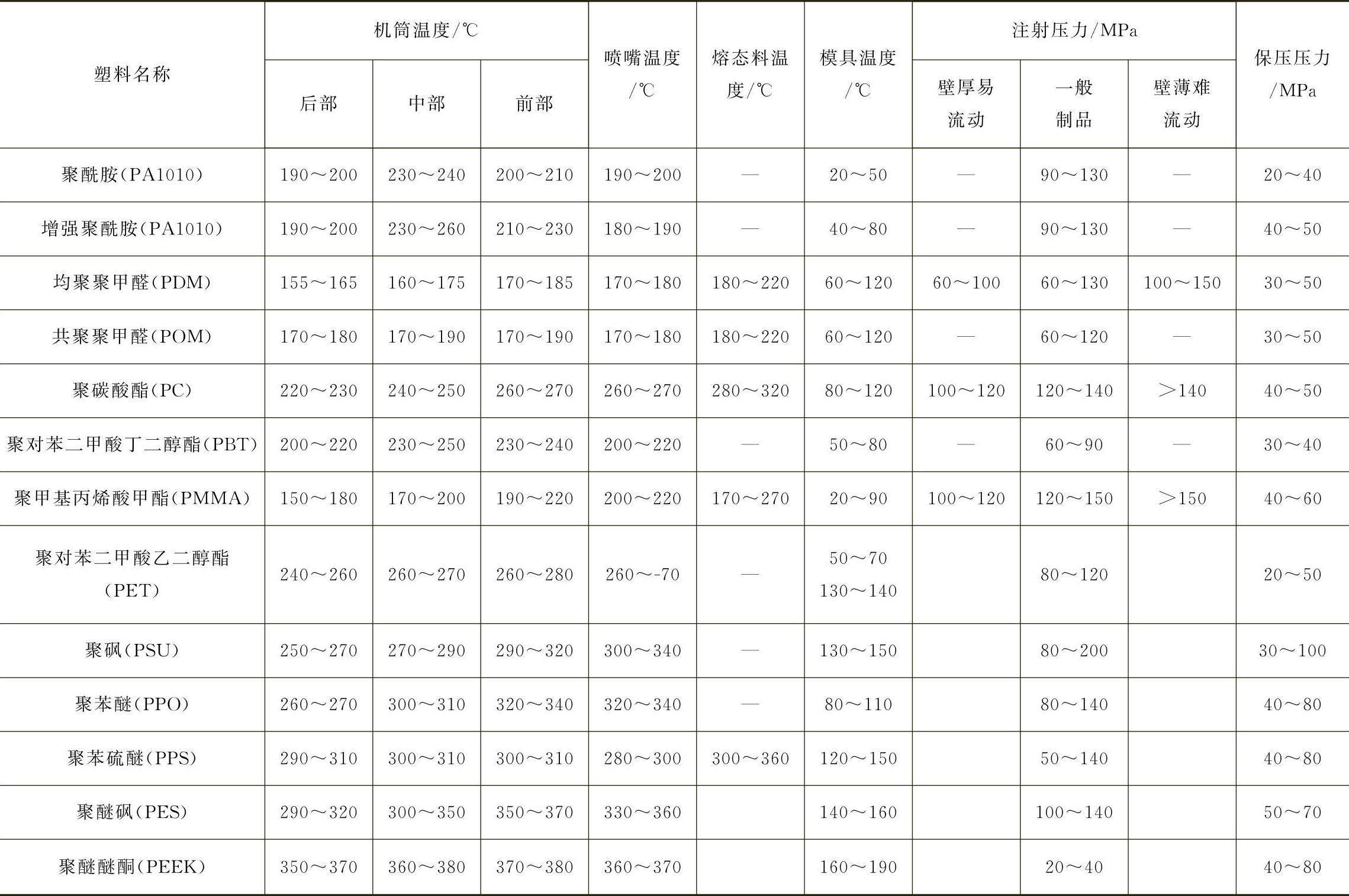

(续)

(https://www.xing528.com)

(https://www.xing528.com)

3)起动液压系统用液压泵,检查液压油工作循环流动情况及液压系统油压是否与工作要求压力相符,必要时做适当调整。

4)将操作方式调至“手动”位置。

5)低速起动螺杆转动电动机,开始均匀少量加料,观察电流变化,如一切正常则保持至熔料挤出。

6)手动操作对空注射熔料,检查熔料塑化质量。根据熔料塑化状况,适当调整螺杆背压,直至原料塑化均匀、光泽发亮为准。

7)合模。

8)注射座前移,喷嘴与模具浇口严密接触。注射塑化熔料,保压,熔料在模具内降温、固化成型。

9)开模,制品顶出脱模,检查制品成型质量。根据制品存在的质量问题,适当调整螺杆转速、螺杆背压、注射压力和速度、锁模力和保压压力及冷却降温时间,直至制品质量全部合格为止。

10)调整操作方式至“半自动”位置。

11)关安全门,开始原料塑化、注射、保压、开模等动作,取出制品。进入正常生产后,操作者应经常查看主电动机和液压泵电动机的电流表电流变化情况,听设备运转声音有无异常,隔2~3h应查看各润滑部位的润滑油(脂)供应情况,特别是重点检查注射座导轨、曲肘连杆和拉杆的工作面润滑是否充足。

(3)交接班工作要点

1)交班操作工应做好本班生产工作记录,写明本班生产制品质量和设备运转工作情况、发生过何种产品质量问题和设备故障,是如何排除解决的,生产制品和设备运转工作还存在什么问题及应注意哪些工作等事项。

2)接班者应首先阅读交接班记录,与上班交流沟通一些有关生产及设备运转等工作问题。

3)接班后操作者应首先检查各润滑部位的润滑油(脂)的供应情况及被润滑部位零件的工作状况,酌情加注润滑油(脂)。

4)查看液压油油温,不应超过55~60℃,适当调节冷却水供应量。查看油箱中液压油量,液面不应低于油标要求高度。

5)查看安全报警装置是否完好。查看各电气开关,特别是安全门及限位开关是否能正确工作。必要时作紧急停机试验:按下紧急停机按钮,液压泵及各电动机应立即停机;在手动操作方式下,如果安全门处于打开状态,则模具不能闭合。检验安全门是否能顺利开关,与其有关的限位开关是否紧固、位置是否正确。

(4)停止生产时操作顺序及工作要点

1)将操作方式调至“手动”位置。

2)料斗停止,为注射机机筒供料。

3)注射座后移,喷嘴离开模具浇口。

4)手动操作,对空注射熔料。注射—预塑反复动作数次,直至喷嘴无熔料流出。

5)清洗机筒。降低螺杆转速,根据机筒内原料品种,参照第3.5.3节方法清洗机筒。

6)关闭冷却水。将各开关调至“断开”位置。

7)拆卸喷嘴和螺杆。用铜质刷、铲清除机筒、螺杆和喷嘴上残料。

8)关闭电源。

9)喷嘴、螺杆和机筒清理后涂防护油,螺杆包好后吊挂在通风安全处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。