注射机中液压传动系统的维护保养,包括液压系统的压力使用与维护保养、液压油的使用与维护保养、液压泵的使用与维护保养等主要内容。这些系统中工作参数选择的合理与否,使用条件是否正确,对其维护保养工作做得是否及时合理,将对设备的工作质量、工作寿命和生产的制品质量,都会产生重大影响。

(1)液压系统的液压油压力维护保养 液压系统中的液压油压力是注射机生产工作的一个重要参数。液压油压力是注射装置、合模装置和回转工作台等部位按工艺要求顺序循环动作时的主要动力源,同时,还为这些部件工作提供运动速度和力的保证,以满足制品生产工艺要求。由此可见,液压系统工作的好坏直接反映出成型机的质量如何。

对于液压系统的压力使用与维护保养,应注意下列几点:

1)新进厂的成型机中液压系统,在制造厂家出厂前已经进行试机调试。液压系统输出油压力已经按设备工作需要调试好(一般为140MPa或65MPa),用户不宜随意调整。液压管路系统中的溢流阀是控制系统压力的阀门,操作工绝对不能任意调节,以避免造成液压元件的损坏及影响各控制系统正常工作。

2)设备中各部位动作需要的液压力不同,操作时应注意:在调整这些部位动作压力时,应以满足工艺需要压力的最低值为准,不要以为压力值调得高些工作就稳定可靠。压力过高不仅增加功率消耗,还会对制品质量产生负面作用,如出现飞边;产生较大的内应力;制品易变形;甚至有时会使生产无法正常进行,出现胀模现象、损坏零件等。

(2)液压油的使用与维护保养 液压油(矿物油)是液压传动系统中传递运动能量的介质。注射成型机中的液压油是一种抗磨液压油(L-HM46),这种油在50℃时的运动粘度为28~32mm2/s。对于液压油的维护保养,主要是如何保护油的清洁,使其不变质、不被污染。这样,既可延长油的使用时间,又可延长液压系统中各工作控制元件的使用寿命。被污染严重或变质的液压油会使各控制元件加快磨损,设备无法正常工作,产品质量也得不到保证。

1)液压油被污染变质的几种可能条件。

① 冷却水管路渗水或空气中水蒸气凝聚成水滴混入油中。

② 工作环境差,空气中粉尘混入油中。

③ 液压系统中各控制元件磨损金属粉末进入油中。

④ 液压油长时间在高温状态下工作,被氧化,粘度下降,加速密封件老化。

⑤ 维修时管路及各控制元件没有清洁处理干净,造成污物混入油中。

2)液压油维护保养注意事项。

① 用管路向油箱中注油时,注意各管路及控制元件必须先清洗干净,进入油箱前先经过筛网过滤。

② 油箱中油量应充足,液面保持在油标尺上限处,加油后盖严进口,注意保持工作环境清洁、通风、干燥。

③ 注意控制元件外露滑动面的清洁,防止空气中粉尘污染。

④ 检修时,拆卸的管路和控制阀件必须清洁干净再装配,防止污物混入油中。

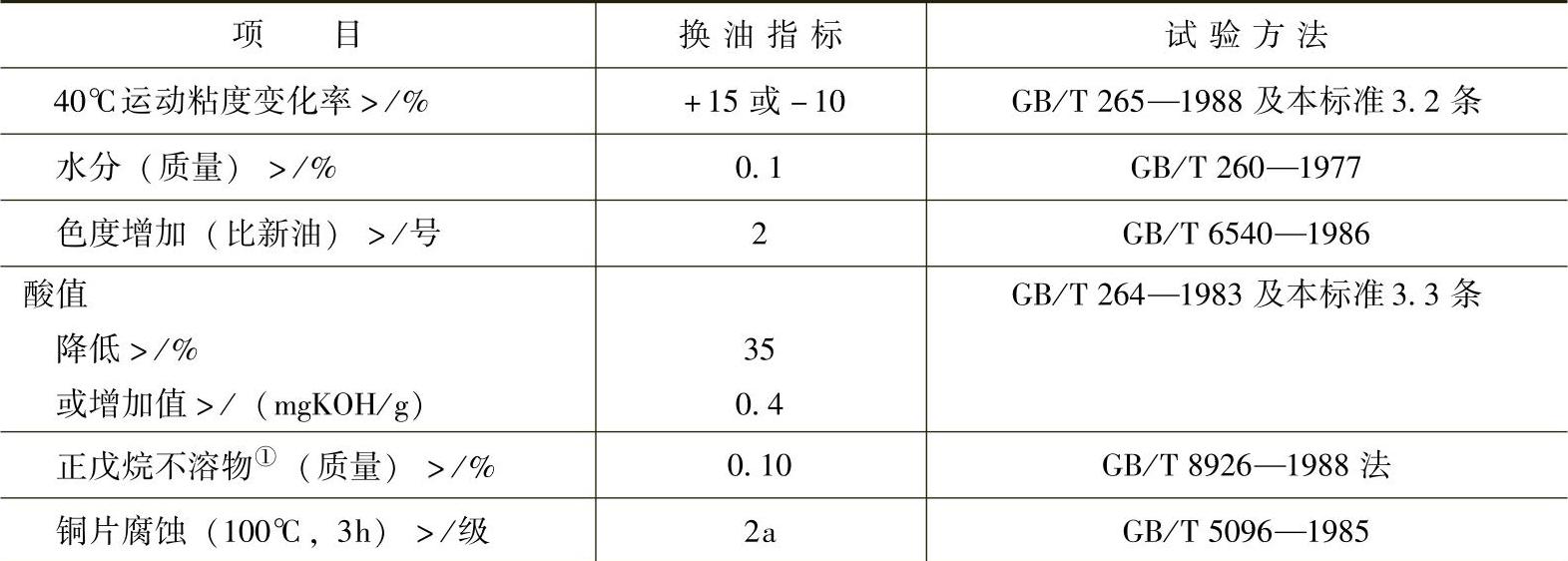

⑤ 液压油应定期检查质量,及时滤出油中杂物、金属粉末并排出空气,必要时更换新油,新油参照表3-9质量规定。

表3-9 L-HM液压油换油指标(SH/T 0599—1994)

注:1.40℃运动粘度变化率η(%)按式(1)计算:

式中 ν1——使用中油的粘度实测值(mm2/s);

ν2——新油粘度实测值(mm2/s)。

2.酸值降低百分数Y(%)按式(2)计算:

式中 X1——新油酸值实测值(mgKOH/g);

X2——使用中油的酸值实测值(mgKOH/g)。

3.本标准适用于L-HM液压油在使用过程中的质量监控。当使用中的L-HM液压油有一项指标达到

换油指标时,应更换新油。

① 允许采用GB/T 511—1988方法,使用60~90℃石油醚作溶剂,测定试样机械杂质。

(3)密封圈的使用与维护保养 密封垫(圈)在液压系统中应用较多,如用于两零件间位置固定连接处的密封垫(平面连接用)和密封圈(轴、孔间的连接);用于两零件间相互运动(滑动或旋转)部位的密封,像活塞与缸体内孔间的滑动用密封圈、齿轮泵输入轴与泵体轴孔处的旋转密封等。由于液压系统中有了这些密封垫(圈)在两零件间起密封的作用,从而减少或杜绝了连接件间的渗漏油现象,保证了液压系统能在较长时间内正常工作运转。对密封件的使用与维护保养应注意以下几点:

1)密封处与密封圈接触的金属面应光滑平整,保持良好的润滑。

2)液压油工作中不宜长期在高温状态下运行,否则会加快橡胶圈的老化。

3)液压油应保持清洁,油中杂质会加快密封圈的磨损。

4)正确使用安装密封件,对密封件的压力应适当。压力过大,会加快密封件的磨损;压力过小,则密封效果差。(https://www.xing528.com)

5)注意保持液压油工作压力稳定。

(4)液压油连接管路的维护 对于液压油连接管路的维护保养,主要工作是防止管路的连接处或管路与液压控制元件连接处渗漏。这也是液压系统常见的一种故障。引起液压管路出现渗漏现象的主要原因是:

1)管路的安装连接方式不当。

2)管件制造质量欠佳。

3)密封件老化。

4)设备工作振动或管路金属应力变形,影响联接螺纹松动。

5)液压油压力冲击力过大。

液压油渗漏会使注射机的工作环境污染或引起火灾,也会污染制品而使其无法喷涂或镀金属表面;如果长时间渗漏,不仅造成液压油浪费,还会因系统内液压油不足而使注射机不能正常工作,甚至会造成设备事故,所以,对液压油的渗漏维修一定要引起重视。平时应备足液压系统工作需要的各种管件、软管、接头和密封垫圈等配件,出现渗漏油时及时维修更换;对于经常出现渗漏油处,应仔细观察、找出原因、想出新的维护办法,以杜绝再次出现渗漏油。

(5)液压泵的维护保养 液压泵在液压传动系统中的应用,主要是把电动机输入的机械能转变为液压压力能,所以,液压泵是液压传动系统中的动力源,由它向液压传动系统中通过管路输送具有一定压力和流量的液压油,从而驱动液压缸或液压马达工作。塑料机械中常用液压泵有齿轮式,叶片式和柱塞式液压泵。

1)齿轮式液压泵维护保养。齿轮式液压泵是一种结构简单、制造维护方便、应用较广的液压泵。不足之处是这种泵工作噪声较大,输出液体的流量和压力脉动大,流量一般不能调节。齿轮泵工作压力一般不超过17.5MPa。对于齿轮泵的使用工作维护如下:

① 齿轮泵输送的液体应用100目过筛网过滤,输送液体应清洁无任何杂质。

② 齿轮泵的输入长轴与驱动电动机的连接采用弹性联轴器,装配时两轴应找好同心度。

③ 齿轮泵装配前各零件应清洗干净,装配后的齿轮泵应转动灵活、无卡紧阻滞现象。

④ 输油管路在安装工作前应清洗干净。

⑤ 工作中的齿轮泵,如果泵体温度过高,应停机检查、排除故障。

⑥ 齿轮泵输油系统第一次投入工作一个月后,应排除润滑油,清洗干净,换新润滑油。

⑦ 对液压泵进行拆卸或安装时,不允许用手锤直接敲击零件,避免损伤零件表面,影响装配质量。

⑧ 备用齿轮泵应涂油,封好出入油口。

2)叶片式液压泵维护保养。叶片式液压泵结构紧凑、外形尺寸小、流量均匀、噪声小、使用寿命较长,目前,以中压系统中应用较多。叶片泵的工作压力在2~7MPa,多为变量泵。与其结构相似的双联叶片泵是一种定量泵,工作压力在6~14MPa范围,多在注射机中应用。

对叶片泵的使用与维护,主要注意事项是保持液压油的清洁,维修时的装配质量及及时查找排除工作中出现的故障。叶片泵的维修装配质量要求如下:

1)认真清洗各零件,修掉各零件上的毛刺及污物锈斑。

2)检测叶片和转子上槽的宽度尺寸,应保证两零件的配合间隙在0.013~0.018mm范围内。叶片在槽内应滑动灵活。

3)选择一组叶片,高度尺寸应相接近,不相等尺寸误差在0.008mm以下。

4)装在槽内的叶片高度应略低于槽深,误差在0.005mm左右。

5)注意转子与叶片应按原拆卸方向装入定子内。

6)装配后转子端面与配油盘端面间隙应控制在0.04~0.07mm范围内。

7)各连接螺栓紧固力应均匀,用手转动转子时,转动均衡、无卡紧阻滞现象为合格。

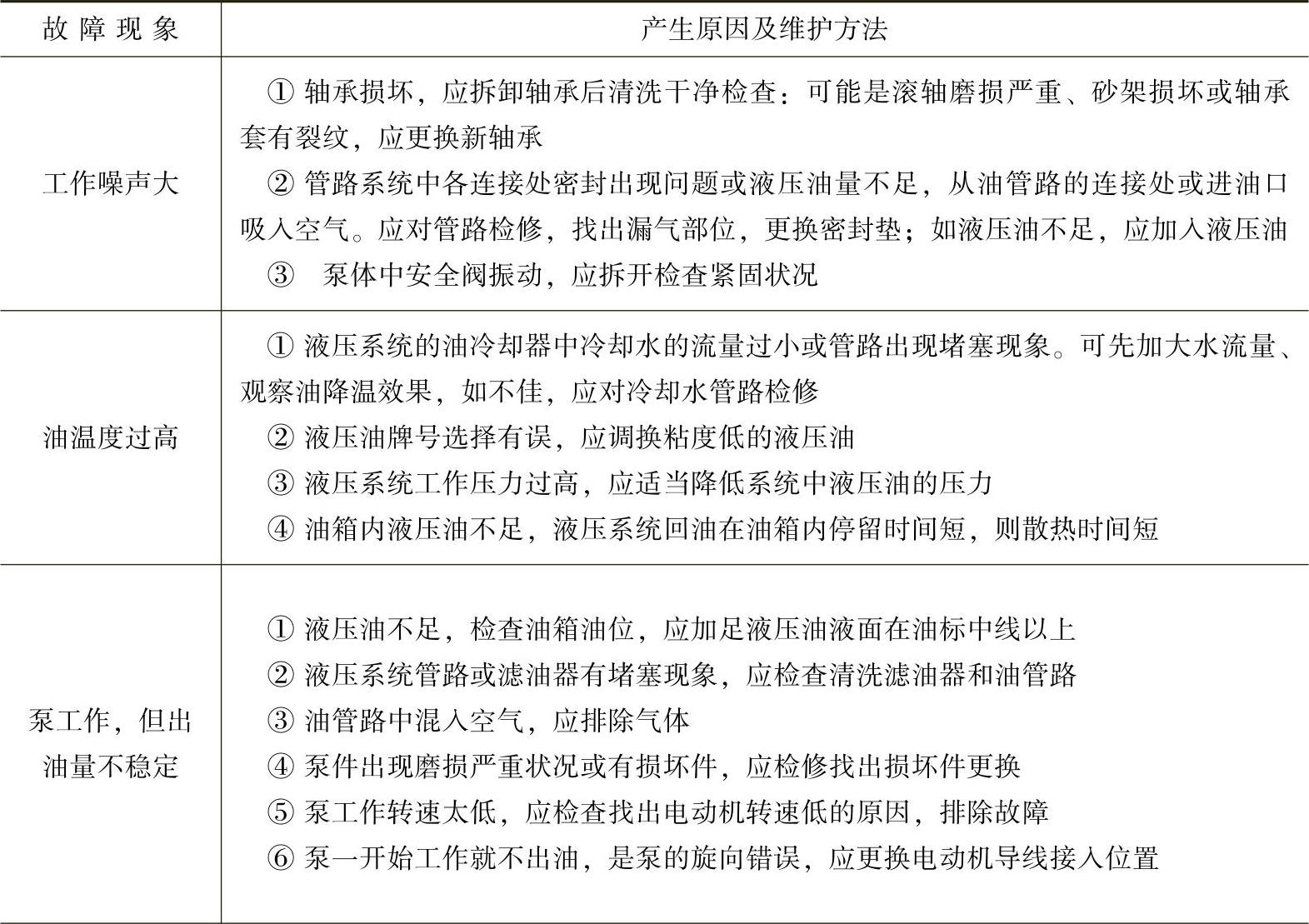

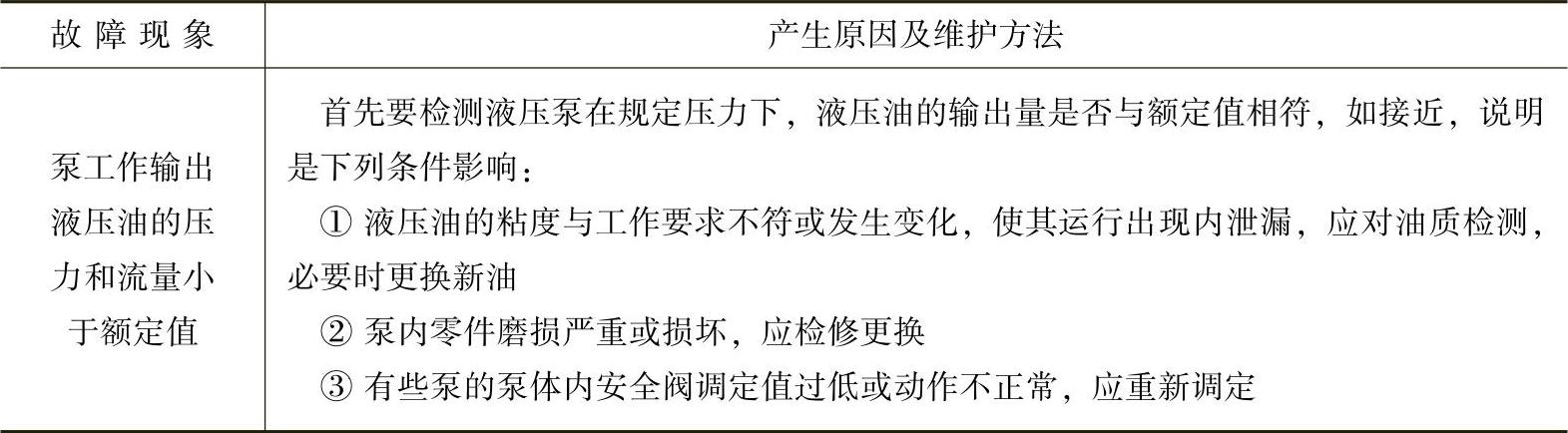

液压泵常见故障的维护方法见表3-10。

表3-10 液压泵常见故障的维护

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。