1.钢的退火和正火

退火和正火一般用于毛坯的热处理,以改善可加工性或消除在毛坯制造过程中所产生的某些缺陷或应力,为后续加工和热处理作组织与性能准备。因此,退火与正火又称为预备热处理。但是,当工件性能要求不高时,退火与正火也可作为最终热处理,如铸件的退火与正火就是最终热处理。

(1)退火 退火是将钢加热、保温,然后使其缓慢冷却(随炉冷却或埋入灰中冷却)的热处理工艺方法,其冷却速度约为100℃/h。根据退火的目的不同又可分为:

1)完全退火,它是将亚共析钢加热到Ac3以上30~50℃,保温后缓慢冷却的热处理工艺方法。其目的是首先降低硬度改善可加工性,其次细化晶粒,改善力学性能。

完全退火的原理是将钢加热到Ac3以上,通过保温让原来的组织完全转化为奥氏体,由于初始形成的奥氏体非常细小,通过缓慢冷却让其重结晶,以获得细小的晶粒,提高强度和塑性、韧性,同时消除了内应力。要注意严格控制加热温度和保温时间,否则会引起晶粒长大,导致强度和塑性、韧性降低。

2)球化退火,主要用于过共析钢,是将过共析钢加热到Ac1以上20~30℃,保温后,随炉冷却的热处理工艺方法。其目的是为了使片状珠光体球化,并分布在铁素体基体上,达到降低硬度、提高塑性、韧性的目的,以便于切削加工。要注意的是,球化退火前必须进行正火处理,以打碎呈网状的二次渗碳体。

3)去应力退火,它是将钢加热到500~650℃,保温后,缓慢冷却的热处理工艺方法。其目的主要是消除锻件、铸件和焊接件的应力,保证其不至于由于应力引起变形或开裂。要指出的是,由于温度低,并未发生组织转变,它还用于精密切削加工中的中间热处理,以消除切削应力,保证工件不变形。

(2)正火 所谓正火是将亚共析钢加热到Ac3以上30~50℃或将过共析钢加热到Accm以上30~50℃,保温后在空气介质中冷却的热处理工艺方法。

正火的主要目的:①细化晶粒,提高钢的强度,它和退火有些相似,将钢加热到奥氏体区,使钢重结晶(解决铸钢与锻件中的粗大晶粒,打碎二次渗碳体);②对于低碳钢,通过正火可细化晶粒,提高其强度,但韧性有所降低,可改善可加工性,对于一些不太主要的机械零件,正火可作为最终的热处理;③为淬火作组织准备。正火与退火相比,正火生产率高,不占用设备,用电量低,成本低。

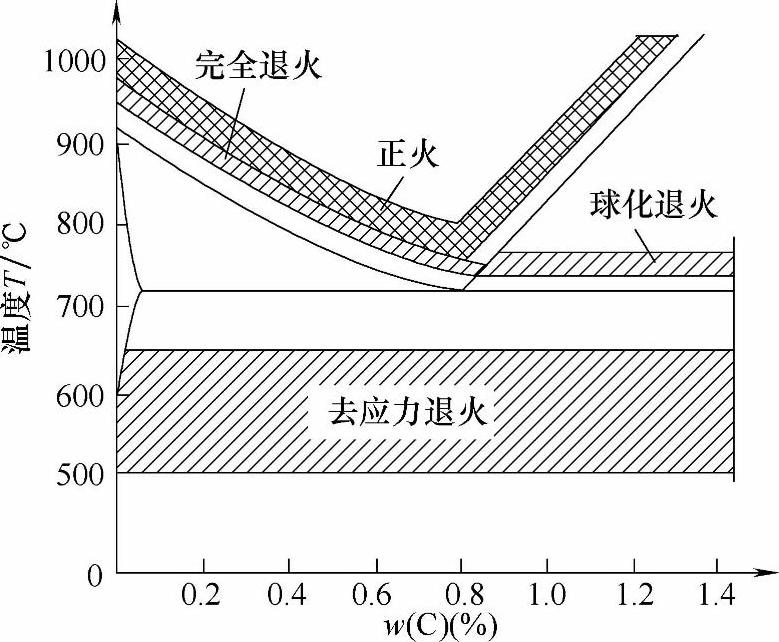

图1-36所示为几种退火和正火的加热温度范围。

2.钢的淬火与回火

淬火与回火是强化钢最常用的热处理工艺方法。先淬火再根据需要配以不同温度回火,获得所需的力学性能。

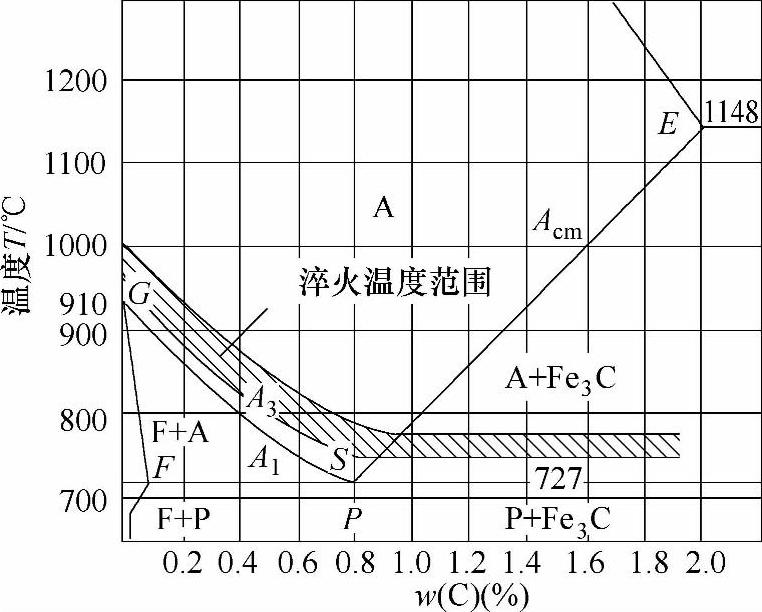

(1)淬火 淬火是将亚共析钢加热到Ac3以上30~50℃或将过共析钢加热到Ac1以上30~50℃,保温后在淬火冷却介质中快速冷却,以获得马氏体或(和贝氏体)为目的的热处理工艺方法。碳钢淬火加热的温度范围如图1-37所示。

图1-36 各种退火与正火的加热范围

图1-37 碳钢的淬火温度范围

为什么要加热到Ac1或Ac3以上呢?其实是因为加热和冷却都有滞后现象,冷却时叫过冷,加热时叫过热。加热必须超过临界温度,才能使原有的组织全部转化成奥氏体。淬火后获得的马氏体又脆又硬,内应力很大,极易变形或开裂。为防止淬火后的缺陷,除正确选用钢材和正确的结构外,还应采用正确的工艺方法及措施。

1)严格控制淬火加热温度。对于亚共析钢而言,如果加热温度不足,由于尚未完全形成组织转变,淬火后钢的组织除马氏体外,还有少量残留的铁素体,致使钢的硬度不足。若加热温度过高,奥氏体晶粒急剧长大,淬火后的马氏体也很粗大,增加钢的脆性,导致淬火后的工件变形开裂倾向加大。对于过共析钢,若加热温度超过图1-37中所示的温度,不仅钢的硬度不会增加,而且变形开裂的倾向大大加大。这是因为随着钢中奥氏体的碳含量增加,而奥氏体并不增加,反而等温转变曲线向左移使临界速度增加,钢的淬透性降低。淬火后残留奥氏体增加,所以硬度并不增加,而变形开裂倾向增大。

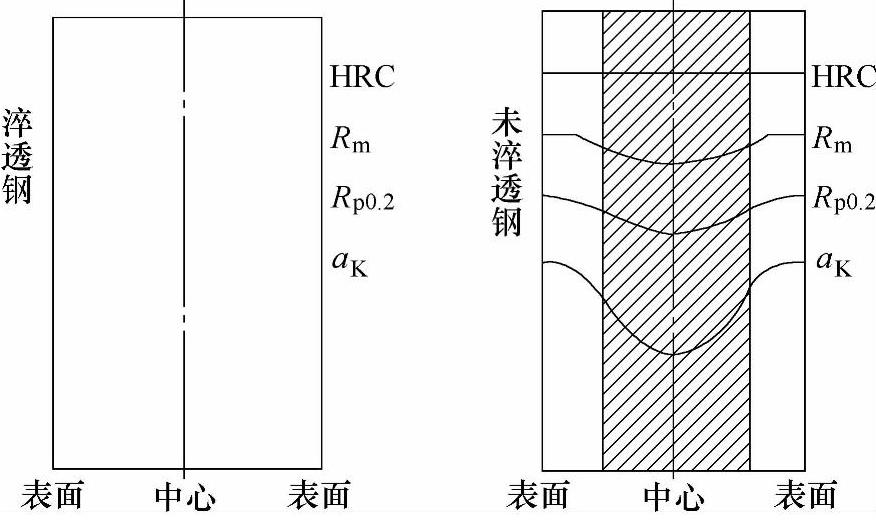

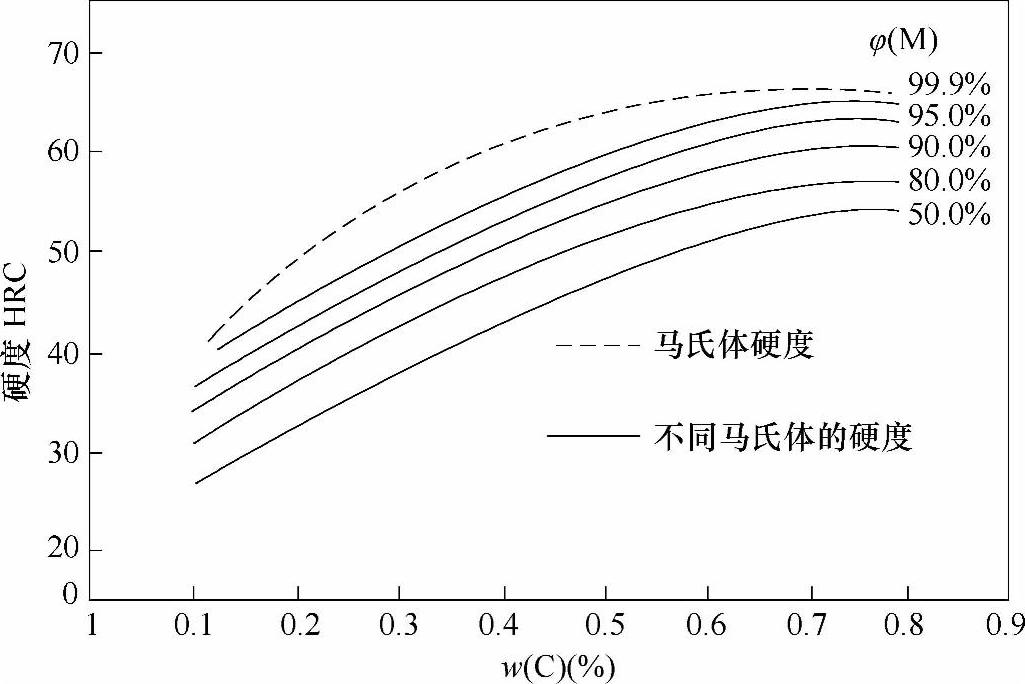

2)合理选择淬火冷却介质。淬火冷却介质是根据钢的种类及零件所要求的性能来选择的。但是,冷却速度必须略大于图1-34所示的临界冷却速度vk。碳钢的淬火冷却介质常选用水,因为碳钢的淬透性较差,需要冷却速度大,水能满足这一要求。合金钢的淬透性较好,应选用油,油的冷却速度比水低,用它来淬合金钢工件,变形小,裂纹倾向小。所谓钢的淬透性是指钢在淬火时所获得马氏体的能力,是钢的一种属性,其大小用钢在一定条件下淬火所获得的淬透层的深度来表示。用不同材料制造出同样大小的形状和尺寸大小相同的零件,在相同的淬火条件下,淬透层较深的钢件其淬透性较好,如图1-38所示。淬透性和淬硬性是两个不同的概念,淬硬性是表示钢淬火时的硬化能力,用马氏体可能获得的硬度表示,它主要取决于钢中马氏体的碳含量,碳含量越高,钢的淬硬性就越高,显然淬硬性和淬透性没有必然联系。例如,高碳工具钢淬硬性很高,但淬透性很差;而低碳合金钢淬硬性不高,淬透性却很好。钢中马氏体硬度与碳含量的关系如图1-39所示。

3)正确选择淬火方法。在生产中淬火常用单介质淬火法,在一种介质中连续冷却到室温。这种淬火方法操作简单,便于实现机械化和自动化,故应用广泛。对于易产生裂纹、变形的钢件,可采用先水淬后油淬的双介质淬火或分级淬火方法。

(2)回火 回火是将淬火后的钢重新加热到低于Ac1以下某一温度,经保温后,使淬火组织转变成为稳定的回火组织,再冷却到室温的热处理工艺方法。

淬火钢的组织主要是马氏体或马氏体加残留奥氏体组成,它是不稳定的组织。内应力大、脆、易变形或开裂。回火的目的是为了消除应力,稳定组织,提高钢件的塑性、韧性,获得塑性、韧性、硬度、强度适当配合的力学性能,满足工件的力学性能要求。

图1-38 钢的淬透性

图1-39 钢中马氏体硬度与碳含量的关系(https://www.xing528.com)

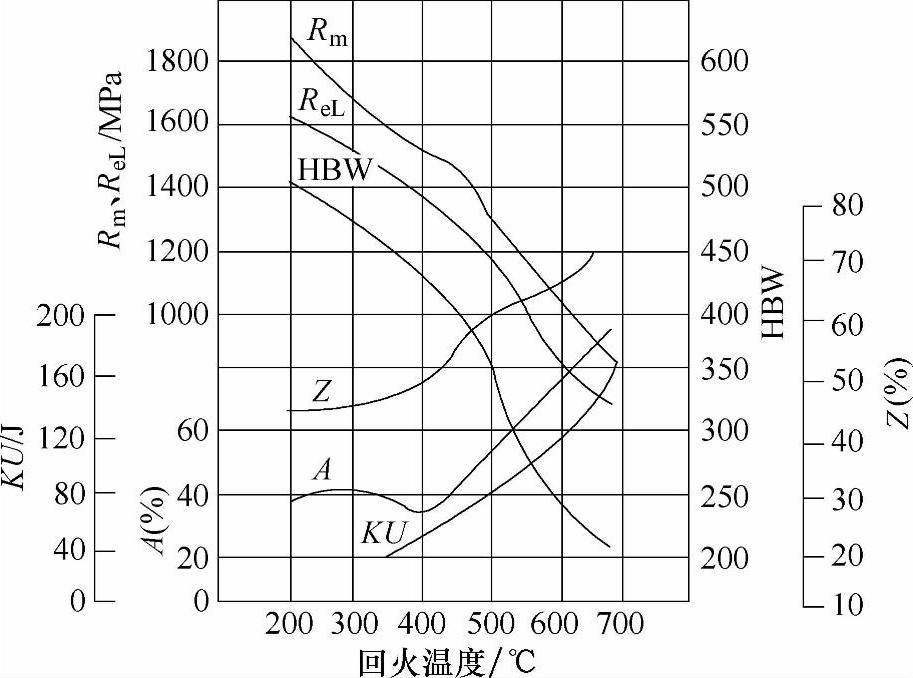

图1-40 40Cr钢经不同温度回火后的力学性能

注:直径D=12mm,油淬。

根据所需工件的力学性能要求,把回火温度分为如下三种:

1)低温回火(150~200℃),回火目的是消除应力,降低脆性,获得回火马氏体组织,保持高的硬度(56~64HRC)和耐磨性。低温回火广泛用于刀具、刃具、冲模、滚动轴承和耐磨件等。

2)中温回火(250~500℃),组织是回火托氏体,它还保持着马氏体的形态,内应力基本消除。其目的是保持较高的硬度,获得高弹性的钢件。中温回火主要用于弹簧(如火车转向架的螺旋弹簧、枪机上的弹簧等)、发条、热锻模。

3)高温回火(500~650℃),淬火并高温回火的复合热处理工艺方法,称为调质。其目的是获得优良的综合性能,调质后的硬度为25~35HRC。调质处理后的组织是回火索氏体,即细粒渗碳体和铁素体,与正火后的片状渗碳体组织相比,在载荷作用下,不易产生应力集中,使钢的韧性得到极大提高。高温回火主要用于重要的机械零件,如连杆、主轴、齿轮及重要的螺钉(汽车发动机盖上的螺钉)。

钢在回火时会产生回火脆性,在300℃左右产生的脆性称为不可逆回火脆性;在400~550℃产生的脆性称为可逆回火脆性。产生的原因是由于回火马氏体中分解出稳定的细片状化合物引起的。钢的回火脆性使其冲击韧性显著下降,如图1-40所示。某些合金钢(如含Cr、Ni、Mn的钢),回火后缓慢冷却会产生回火脆性,但如果回火后快速冷却(空冷),则不产生脆性。

3.表面淬火及化学处理

所谓表面淬火及化学处理是指只为改变钢件表面的组织和性能,不改变其内部组织和性能的热处理工艺方法。

(1)表面淬火 表面淬火是将钢件快速加热,使其表面快速达到淬火温度,在热量还没有传到钢件的内部就立即淬火(喷水),仅在表面获得淬火组织(马氏体)的热处理工艺方法。有些零件要求表面耐磨、高硬度、高强度,承受更高、更大的应力,而内部要求有一定强度和高的塑性、韧性,如齿轮凸轮、曲轴主轴颈,常用表面淬火。

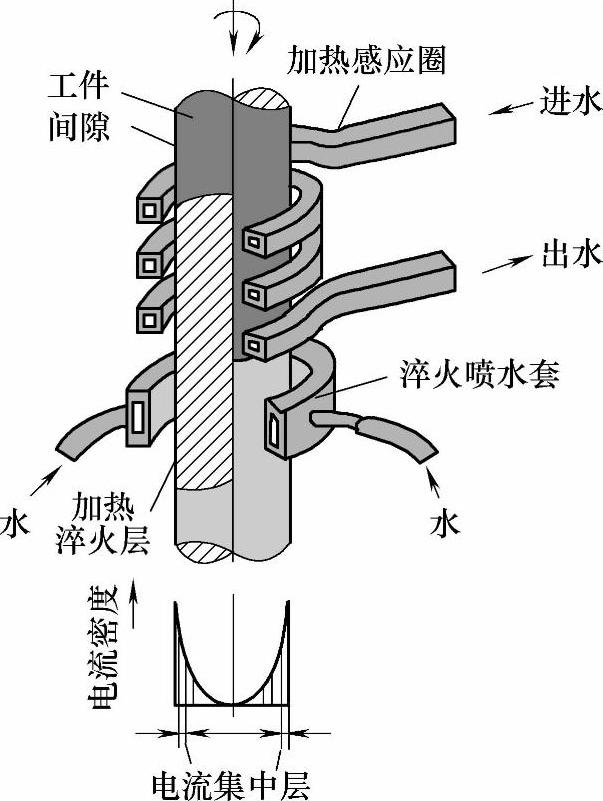

加热方法常有火焰加热、感应加热、接触电阻加热、激光加热等方法。目前应用最广泛的是感应加热。如图1-41所示,高频感应加热的频率为200~300kHz,加热快,几秒钟完成加热,易控制深度,易实现机械化和自动化,主要用于淬硬层深度为0.5~2mm的中小型零件。

(2)钢的化学热处理 化学热处理是将钢件置于一定温度的活性介质中保温,使介质中一种或几种活性原子渗入工件表面一定的深度,改变表层化学成分和组织,从而获得需要的力学性能。化学热处理提高表面层的硬度、耐磨性和疲劳强度,内部仍具有良好的塑性、韧性的同时,还可获得较高的强度。常用化学热处理有渗碳、渗氮、碳氮共渗与氮碳共渗等。

1)钢的渗碳。渗碳是将钢件置于渗碳炉(见图1-42)中加热到900~950℃保温,并通入渗碳介质,让分解出的活性碳原子渗入钢的表层。

图1-41 感应加热表面淬火

图1-42 渗碳炉

渗碳介质一般分为两大类:一是液体,如煤油、苯、醇和丙酮等;二是气体介质,如天然气、丙烷及煤气等。渗碳适用于齿轮、凸轮、轴类等零件。经过渗碳及随后的淬火并低温回火,可获得很高的强度、耐磨性及接触疲劳强度和弯曲疲劳强度。

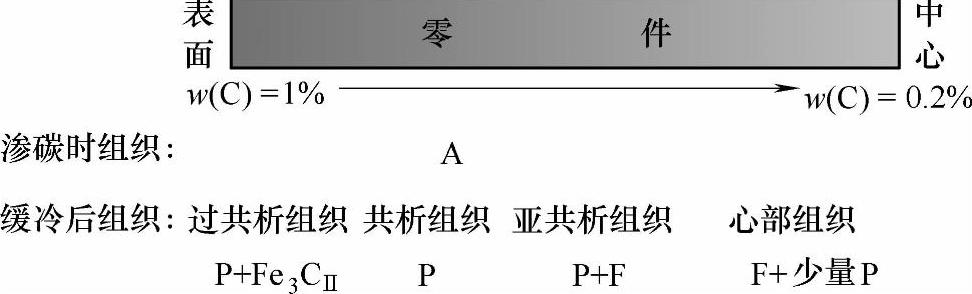

渗碳后的组织,渗碳层的碳含量w(C)约为1%,至心部逐渐降低;组织自表面至心部为过共析组织、共析组织、亚共析组织,直至心部原始组织,如图1-43所示。汽车变速器齿轮用20CrMnTi钢制造,制造工艺如下:下料→锻造→正火→粗车→粗铣齿形→精铣齿形→渗碳淬火+低温回火→研磨齿形→入库。

图1-43 钢的渗碳组织

2)钢的渗氮。向钢件表面渗入氮元素,形成富氮硬化层的化学热处理称为渗氮。渗氮后表层硬度可达65~72HRC,这种渗氮后的零件的硬度可在560~600℃保持而不降低,故具有很好的稳定性。渗氮不仅硬度比渗碳高,而且有更高的疲劳强度、抗缺口咬合性和低的缺口敏感性。其缺点是渗氮周期长,渗氮层深度为0.3~0.5mm,一般需20~50h。而得到同样的渗碳层只需要3h。一般零件的渗氮工艺为:下料→锻造→退火→粗加工→半精加工→调质→精加工→去应力处理→粗磨→氮化→精磨或研磨。

3)钢的碳氮共渗。碳氮共渗是在一定的温度下同时将碳、氮渗入钢件表层,并以渗碳为主的化学热处理工艺。常用渗剂为煤油和氮气,加热温度为820~860℃。碳氮共渗后还要进行淬火和低温回火,其表面组织为含氮马氏体。与渗碳相比,碳氮共渗加热温度低,零件变形小,生产周期短,渗层具有较高的硬度、耐磨性和疲劳强度。碳氮共渗常用于汽车变速器齿轮和轴类零件。

4)钢的氮碳共渗。氮碳共渗是在一定的温度下同时将氮、碳渗入钢件表层,并以渗氮为主的化学热处理工艺。常用渗剂为尿素、甲酰胺或三乙醇胺,加热温度为560~570℃。与一般渗氮相比,氮碳共渗的渗层硬度低,脆性小。氮碳共渗常用于模具、高速工具钢刀具及轴类零件等。

除上述化学热处理外,工业上还采用渗硼等化学热处理,渗硼层的硬度很高,可达1300~2000HV,不仅有好的耐磨性,还有良好的耐蚀性等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。