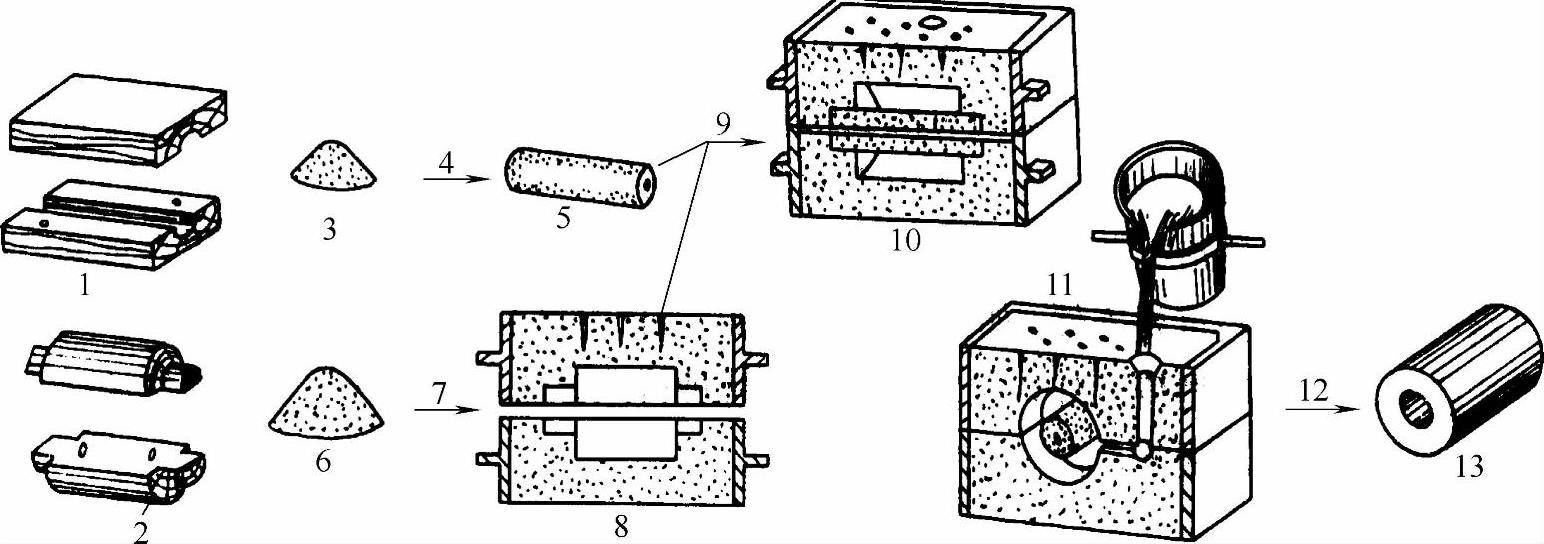

砂型铸造的工艺过程(见图2-13)比较复杂,包括混制型(芯)砂、造型、熔炼、浇注、清理、检验、热处理等工序。每一工艺环节均对最终的铸件质量有影响。

图2-13 砂型铸造工艺过程示意图

1—芯盒 2—模样 3—芯砂 4—造型 5—砂芯 6—型砂 7—造型 8—砂型 9—合型 10—铸型 11—浇注 12—落砂清理 13—铸件

金属的液态成形是制造毛坯、零件的重要方法之一。按铸型材料的不同,金属液态成形可分为砂型铸造和特种铸造(包括压力铸造、金属型铸造等)。其中砂型铸造是最基本的液态成形方法,所生产的铸件要占铸件总量的80%以上。

1.造型材料

用来制造砂型和砂芯的材料统称造型材料。砂、木炭、粘结剂等按一定比例配合,经混合制成符合造型、制芯要求的混合料叫型砂。铸件的很多缺陷,诸如砂眼、夹砂、气孔、裂纹等,都与型砂的质量有关。因此,型砂性能的好坏,对砂型铸造极其重要。

(1)型(芯)砂的性能对铸件质量的影响 型(芯)砂应具备以下性能:

1)透气性,即型砂能让气体透过而逸出铸型的能力。气体来源:型腔中的气体、型(芯)砂发气、金属液体中溶解的气体、浇注过程中卷入的气体等。若透气性不好,可能引起气孔缺陷。保证透气性的措施:选用合适的造型材料、严格型砂各成分的比例及混制工艺、严格控制型砂中的含泥量、扎排气孔等。

2)强度。在外力作用下型砂达到破坏时单位面积上所承受的力即为型砂的强度。包括湿强度、干强度和热强度等。强度不够容易引起塌箱及冲砂造成的砂眼缺陷等。适当的型砂强度可保证砂型在搬运、浇注过程中金属液冲刷时不被破坏。选择合适的粘结剂和添加量以及高的砂型紧实度是使砂型获得适当强度的方法。

3)耐火度。耐火度是指型砂抵抗高温金属液作用的能力。型砂耐火度不足容易引起的铸造缺陷有粘砂和铸件变形。选择耐火度高的原砂和添加一定的附加物(如煤粉)以及在型腔喷刷耐火度高的涂料是保证型砂耐火度的关键。

4)发气性。发气性是指型砂被加热时析出气体的能力,一般用发气量来衡量。型砂发气量大时容易引起气孔缺陷,应尽量降低。适当控制发气量大的造型材料,如粘结剂、水等的含量是控制型砂发气性的关键。

5)退让性。浇注到铸型中的金属液在凝固收缩和固态收缩,而铸型产生相应的变形不阻碍收缩的能力,即为型砂的退让性。若退让性不好,容易产生铸件内应力、变形和裂纹等。提高型砂退让性的措施有:选择合适的粘结剂,如树脂等;添加适当的附加物,如锯末等;适当控制铸型的强度和紧实率等。此外,型砂的溃散性、流动性、可塑性、不粘模性、保存性、抗吸湿性和回用性等也对铸件质量有影响。

总之,型砂性能在某种程度上决定着砂型铸造的成败,须格外重视。

(2)型(芯)砂的分类 型(芯)砂包括以下3类:

1)黏土砂。黏土砂是以黏土作为粘结剂的型砂。按浇注时的烘干程度分为湿型砂和干型砂两大类。

湿型铸造是湿型砂里含有一定水分的铸造。

湿型砂具有诸多优点:生产率高、生产周期短、便于组织流水生产;节约燃料、设备和车间生产面积;砂型不变形,铸件精度高;落砂性好,砂箱寿命长;铸件冷却速度快,组织致密等。当然,湿型砂也有一些缺点,如铸件易产生砂眼、气孔、粘砂、胀砂、夹砂等缺陷。但可以采取适当工艺措施,如严格控制含水量,保证型砂的透气性和强度等性能,可以很好地解决这些问题的。

湿型砂主要用于铸铁和非铁金属的铸造。

干型铸造是经过烘干使湿型变为不含水分的干型的铸造。

干型铸造的优点:对原砂化学成分和耐火度要求较低;提高了砂型的强度和透气性,减少了发气量,对于预防砂眼、胀砂和气孔等缺陷比较有利。但是,干型砂的缺点非常突出:湿型的烘干使生产停顿;需建造大型的烘干炉;烘干消耗大量能源,并恶化劳动条件和污染环境;砂型的退让性和溃散性较差,散热慢,造成铸件晶粒粗大等,使干型铸造受到了极大的限制。

目前干型铸造很少采用。

2)水玻璃砂。以水玻璃作为型砂粘结剂的铸造,称为水玻璃铸造。

水玻璃砂的优点有:砂型硬化快,强度高、尺寸精确、便于组织流水生产,目前广泛用于铸钢生产。水玻璃砂的缺点也很突出,如溃散性差,导致铸件清理和旧砂回用困难。

改善水玻璃砂溃散性的措施有:在保证砂型强度的前提下,尽量减少水玻璃加入量;应用非钠水玻璃;加入溃散剂;应用改性水玻璃。

目前采用较多的是改性水玻璃。

3)油砂、合脂砂和树脂砂。油砂的粘结剂是植物油,包括桐油、亚麻油等。合脂砂的粘结剂是合脂,是制皂工业的副产品,来源广,价格低,是植物油的良好代用品。

油砂和合脂砂的共同优点是:烘干后强度高,不吸潮;退让性和溃散性很好;铸件不粘砂、内腔光洁。它们的缺点主要是发气量大,必须采取措施进行良好的排气。目前主要用于芯砂。

树脂砂的粘结剂是树脂。树脂砂的种类较多,其中通过加入固化剂实现固化的冷硬树脂砂应用较为广泛。

冷硬树脂砂的优点:不需烘干,强度高,表面光洁,尺寸精确,退让性和溃散性好,易于实现机械化和自动化。其缺点:生产中会产生甲醛、苯酚、氨等刺激性气体,污染环境。树脂砂可以用于造型,也可以用于制芯,适合于生产各种铸造合金。

2.造型方法的选用

造型是砂型铸造最基本的工序,造型方法的选择对铸件质量和成本有着重要的影响。根据自动化程度的不同,造型方法可分为手工造型和机器造型两类。

(1)手工造型方法 手工造型方法包括以下8种:

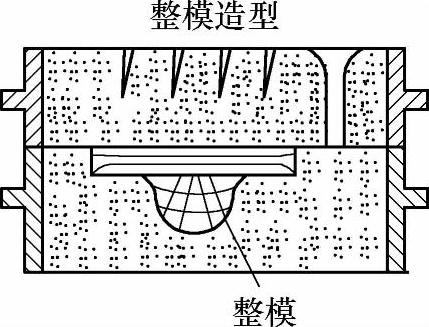

1)整模造型如图2-14所示。

模样是整体的,多数情况下,型腔全部在下半型内,上半型无型腔。它造型简单,铸件不会产生错型缺陷,主要用于一端为最大截面且为平面的铸件。

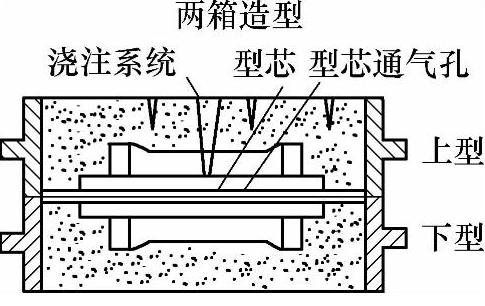

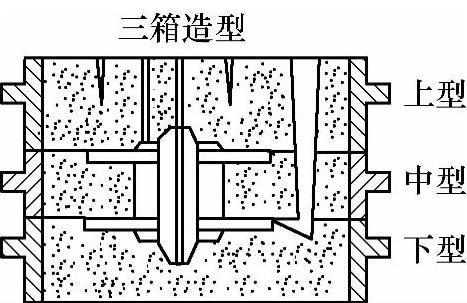

2)分模造型分为两箱造型(见图2-15)和三箱造型(见图2-16)。

图2-14 整模造型示意图

图2-15 分模造型示意图

图2-16 三箱造型示意图

两箱造型的铸型由上型和下型组成,造型、起模、修型等操作方便。它主要用于各种生产批量,各种大、中、小铸件。

三箱造型的铸型由上、中、下三部分组成,中型的高度须与铸件两个分型面的间距相适应。三箱造型费工,应尽量避免使用。它主要用于单件、小批量生产具有两个分型面的铸件。

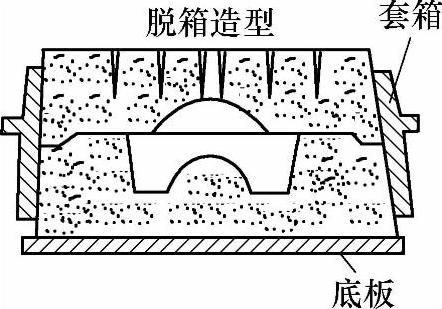

3)脱箱造型如图2-17所示。

铸型合型后,将砂箱脱出,重新用于造型。浇注前,须用型砂将脱箱后的砂型周围填紧,也可在砂型上加套箱。它主要用于生产小铸件,砂箱尺寸较小。

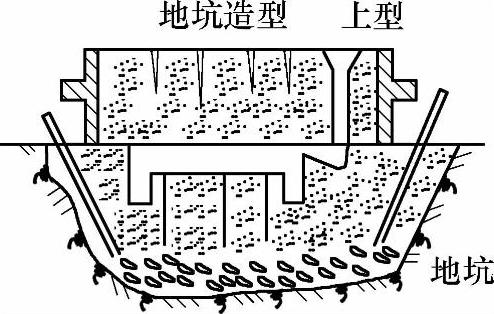

4)地坑造型如图2-18所示。

在车间地坑内造型,用地坑代替下砂箱,只要一个上砂箱,可减少砂箱的投资。但其造型费工,而且要求操作者的技术水平较高。它主要用于砂箱数量不足,制造批量不大的大、中型铸件。

图2-17 脱箱造型示意图

图2-18 地坑造型示意图(https://www.xing528.com)

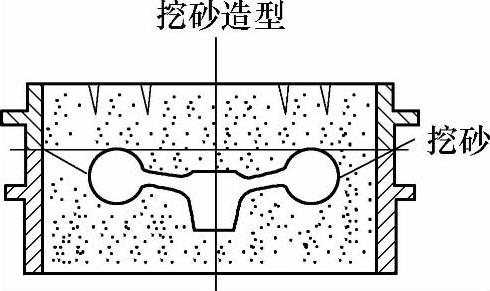

5)挖砂造型如图2-19所示。

模样是整体的,但铸件的分型面是曲面。为了起模方便,不破坏砂型,造型时用手工挖去阻碍起模的型砂。每造一件,挖砂一次,费工、生产率低。它主要用于单件或小批量生产分型面不是平面的铸件。

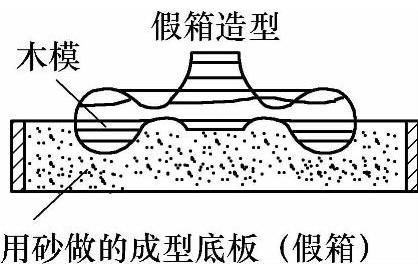

6)假箱造型如图2-20所示。

图2-19 挖砂造型示意图

图2-20 假箱造型示意图

为了克服挖砂造型的缺点,先将模样放在一个预先做好的假箱上,然后放在假箱上造下型,省去挖砂操作。它操作简便,分型面整齐,主要用于成批生产分型面不是平面的铸件。

7)活块造型如图2-21所示。

铸件上有妨碍起模的小凸台、肋条等。制模时将此部分做成活块,在主体模样起出后,从侧面取出活块。它造型费工,要求操作者的技术水平较高,主要用于单件、小批量生产带有突出部分、难以起模的铸件。

8)刮板造型如图2-22所示。

图2-21 活块造型示意图

图2-22 刮板造型示意图

用刮板代替模样造型。可大大降低模样成本,节约木材,缩短生产周期。但其生产率低,要求操作者的技术水平较高,主要用于有等截面的或回转体的大、中型铸件的单件或小批量生产。

手工造型方法的特点:操作灵活,大小铸件均可适用;对模样要求不高(一般木模,刮板);对砂箱要求不高,但是生产率低;对工人的技术要求较高,铸件的尺寸精度及表面质量较差;但是,手工造型仍然是重要的造型方法。

(2)机器造型方法 机器造型是指用机械设备实现紧砂和起模等主要工序的造型方法。根据紧砂原理的不同,机器造型分为震压造型、微震压实造型、高压造型、射砂造型和抛砂造型等。其中,以压缩空气驱动的震压造型方法最为常见。

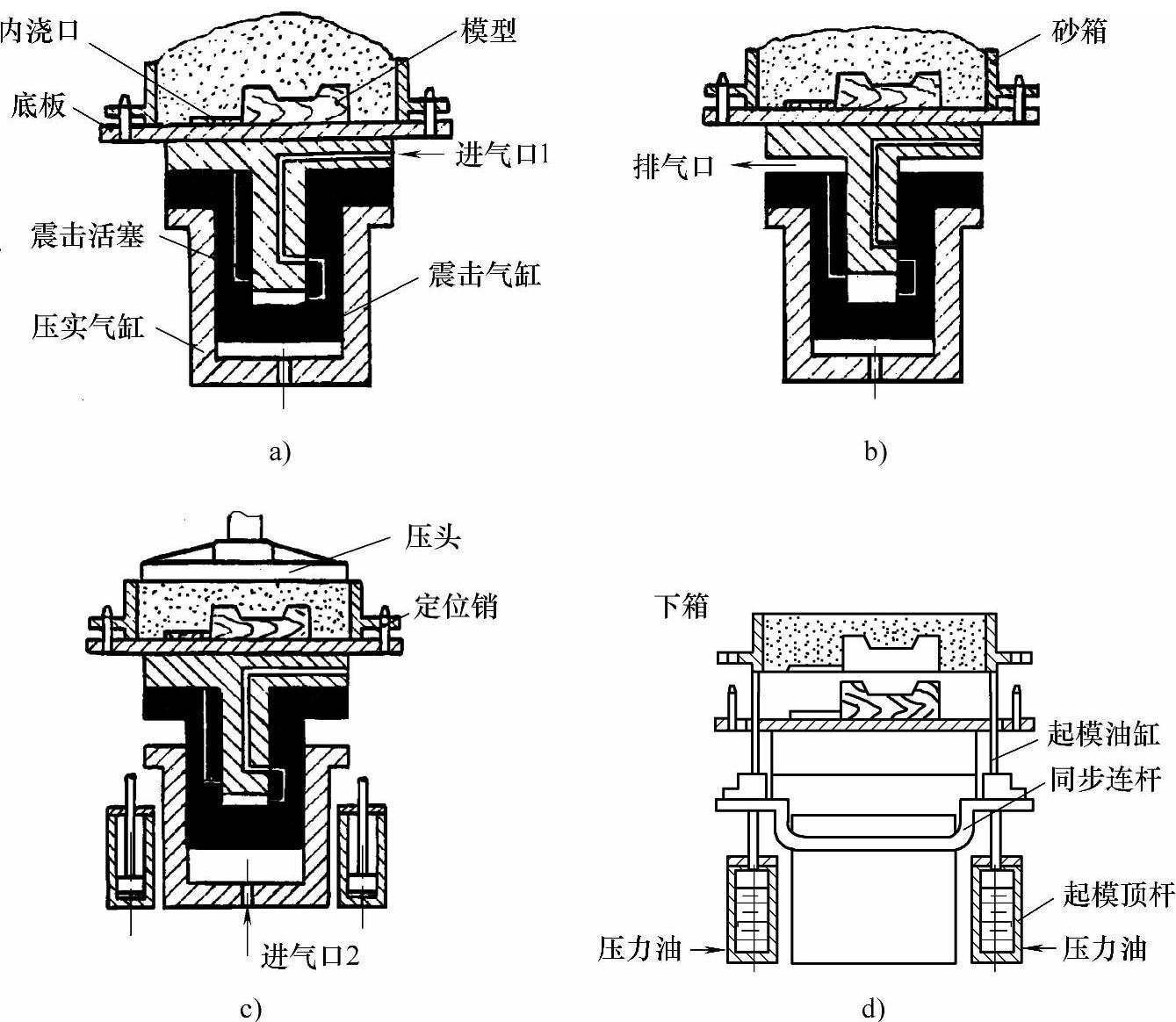

1)震压造型如图2-23所示。

图2-23 震压造型

a)填砂 b)震击紧砂 c)辅助压实 d)起模

以压缩空气为动力;通过震击使砂箱下部的型砂在惯性力下紧实,上部松散的型砂再用压头压实。所以,震压造型方法的型砂紧实度不高,造型表面粗糙,造型时噪声较大。

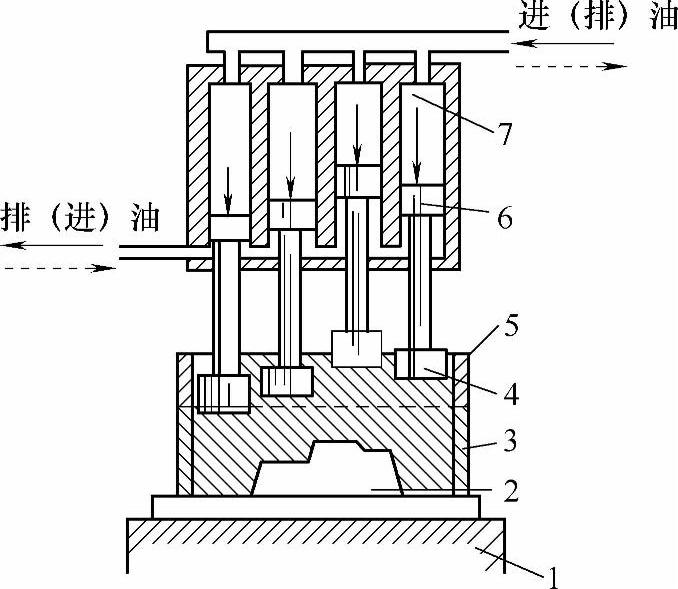

2)微震压实造型如图2-24所示。型砂在压实的同时进行微震,所以其紧实度比用震压造型机的高而且均匀。

3)高压造型如图2-25所示。

高压造型机采用液压压头,每个小压头的行程可随模样自行调节,砂型各部位的紧实度均匀,且在压实的同时还可进行微震,使砂型紧实度提高。

图2-24 微震压实造型

a)原始位置 b)压实位置(微震)

图2-25 多触头高压紧实造型

1—工作台 2—模样 3—砂箱 4—触头 5—填砂框 6—活塞 7—液压缸

高压造型方法的压实力高,噪声小且生产率高,适用于型芯较多、形状复杂的中小型铸件大批量的生产。

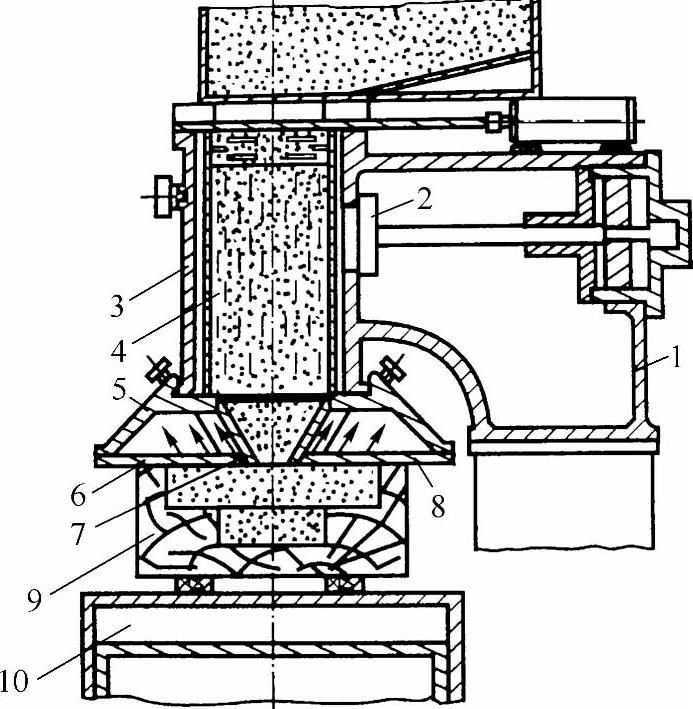

4)射砂造型如图2-26所示。

射砂造型是采用射砂与压实相结合的方法将型砂紧实。该方法压实力较高,铸件尺寸精确,适用于形状不大的中、小型铸件的大批量生产。

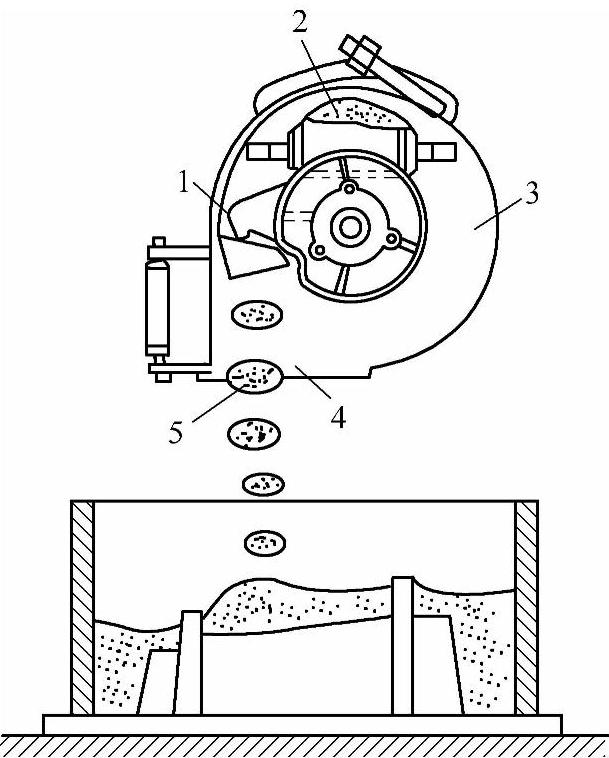

5)抛砂造型如图2-27所示。

图2-26 射砂造型

1—储气筒 2—射砂阀 3—机壳 4—射砂筒 5—射砂头 6—底板 7—射砂孔 8—排气孔

9—芯盒 10—压紧缸

图2-27 抛砂紧实造型

1—叶片 2—入砂口 3—机头外壳 4—团砂出口 5—被紧实的砂团

抛砂机的抛砂机头的电动机驱动高速叶片,连续地将传送带运来的型砂在机头内初步紧实,并在离心力的作用下,型砂呈团状被高速(30~60m/s)抛到砂箱中,使型砂逐层地紧实。抛砂紧实同时完成填砂与紧实两个工序,生产效率高、型砂紧实密度均匀。抛砂机适应性强,可用于任何批量的大、中型铸型或大型芯的生产。

机械造型方法的特点:生产率高;改善了劳动条件;铸件的尺寸精度及表面质量较高,加工余量相对较小;但是,所需设备、模板、专用砂箱及厂房的投资较大;采用模板只能进行两箱造型。

3.造芯方法

当制作空心铸件,或铸件的外壁内凹,或铸件具有影响起模的外凸时,经常要用到型芯,制作型芯的工艺过程称为造芯。型芯可用手工制造,也可用机器制造。形状复杂的型芯可分块制造,然后粘合成形。

为了提高型芯的刚度和强度,需在型芯中放入芯骨;为了提高型芯的透气性,需在型芯的内部制作通气孔;为了提高型芯的强度和透气性,一般型芯需烘干使用。根据型芯的粘结剂的不同,可以分为黏土砂芯、油砂芯和树脂砂芯3种。

黏土砂芯是用黏土砂制造的简单型芯。

油砂芯是用干性油或半干性油作为粘结剂的芯砂制作的型芯,应用较广。

树脂砂芯是用树脂砂制作的型芯,型芯在芯盒内硬化后再取出,能保证型芯的尺寸和形状的准确。按硬化方法的不同,一般分为热芯盒制芯和冷芯盒制芯两种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。