砂型铸造生产中,在每种铸件生产之前都应先进行铸造工艺设计,编制铸件生产过程的技术文件,即铸造工艺规程。铸造工艺规程既是生产指导性文件,又是生产准备、管理和铸件验收的依据。因此,铸造工艺设计的好坏,对铸件质量、生产成本和生产率起着重要作用。

1.设计依据

(1)生产任务 铸造零件图样必须清晰无误,有完整的尺寸和各种标记;零件的技术要求:包括对金属材料牌号、金相组织、力学性能要求,铸件尺寸及质量允许偏差及其他特殊性能要求,如是否经水压、气压试验,零件在机器上的工作条件等;产品数量和生产期限。

(2)生产条件 了解该厂起重运输设备的吨位和最大起重高度;熔炉的形式、吨位和生产率;造型和造芯机种类、机械化程度;烘干炉和热处理炉的能力;地坑尺寸、厂房高度和大门尺寸等;原材料来源和应用情况;工人技术水平和生产经验;模具等工艺装备制造车间加工能力和生产经验。

(3)经济性 必须考虑经济效益。

2.设计内容和程序

主要包括:绘制铸造工艺图、铸件(毛坯)图、铸型装配图(合型图);编写工艺卡。广义地讲,铸造工艺装备设计也属于铸造工艺设计的内容,例如:绘制模样图、模板图、砂箱图、芯盒图、压铁图等。

3.铸造工艺图的绘制

为了获得健全的合格铸件,减小铸型制造的工作量,降低铸件成本,在砂型铸造的生产准备过程中,必须合理地制订出铸造工艺方案,并绘制出铸造工艺图。

铸造工艺设计是根据零件的结构、技术要求、批量大小及生产条件等确定适宜的铸造工艺方案,包括浇注位置和分型面的选择、工艺参数的确定等,并将这些内容(铸造工艺方案)表达在零件图上形成铸造工艺图。

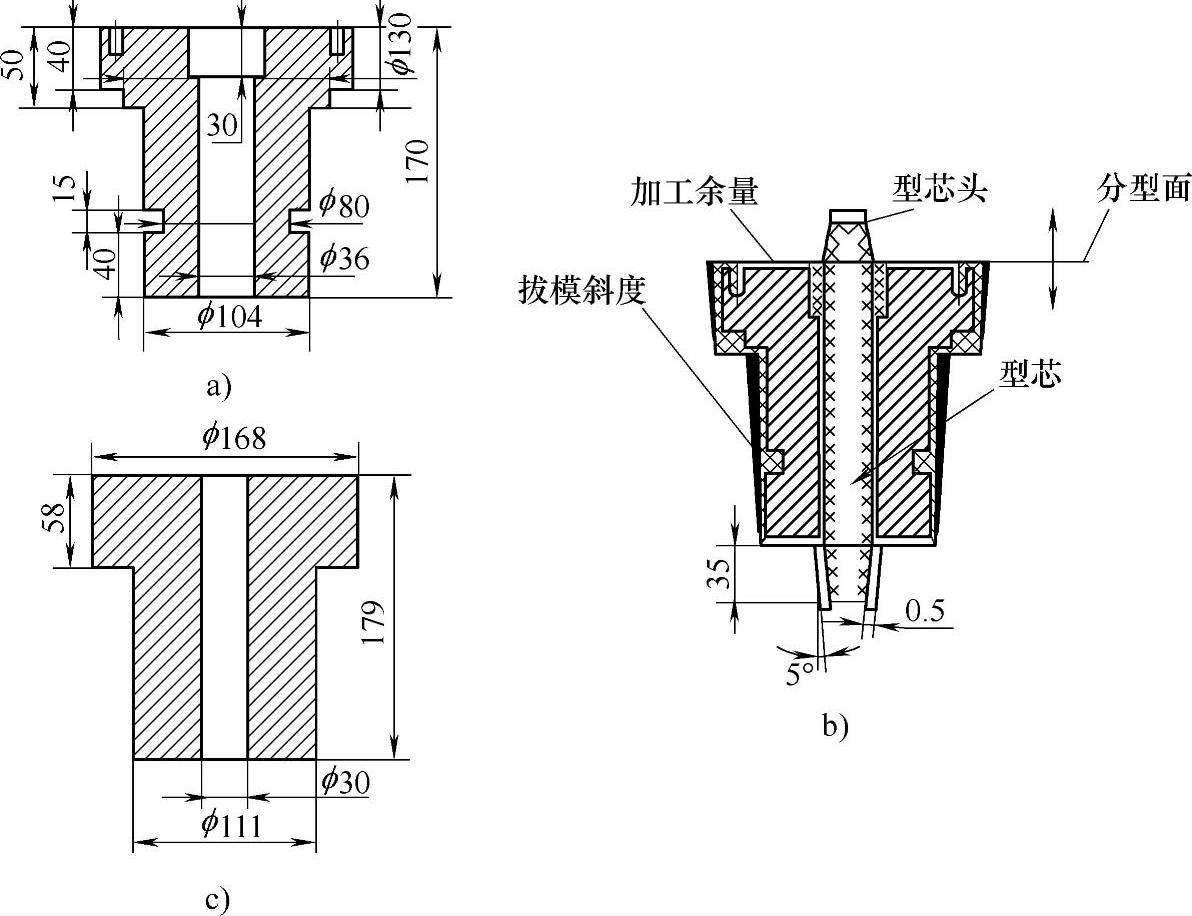

铸造工艺图是在零件图上用各种工艺符号表示出铸造方案的图形,其中包括铸件的浇注位置,铸型分型面,型芯的数量、形状及其固定方法,加工余量,起模斜度,收缩率,浇注系统,冒口、冷铁的尺寸和布置等。图2-28所示为衬套的零件图和铸造工艺图。

图2-28 衬套的零件图和铸造工艺图

a)零件图 b)铸造工艺图 c)铸件图

(1)浇注位置的选择原则 包括以下3点:

1)铸件上重要加工面或质量要求高的面或大平面,尽可能置于铸型的下部或处于侧立位置,减少产生气孔、砂眼、夹渣、拱起或开裂等缺陷。

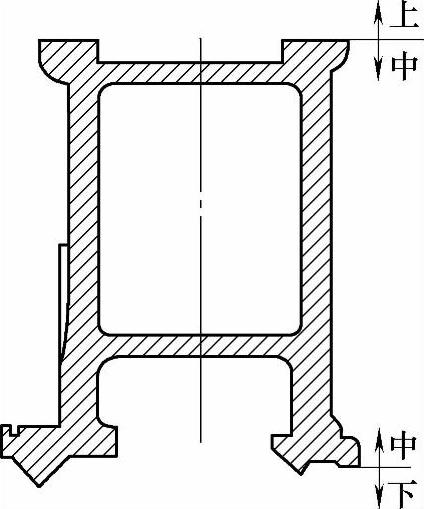

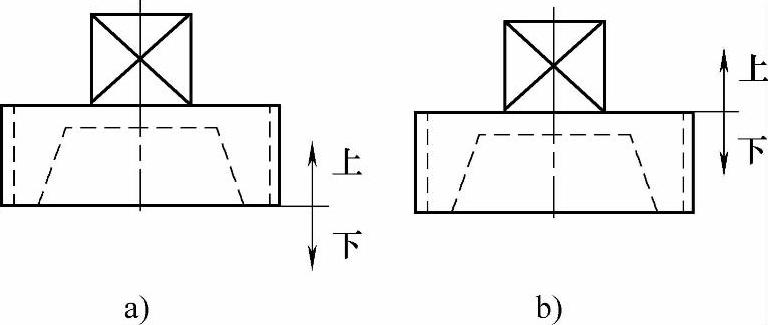

图2-29所示为车床床身已选定的浇注位置。因为导轨面为铸件重要工作面,要求致密、均匀,不允许有铸造缺陷,为此,选择导轨面朝下的浇注位置。

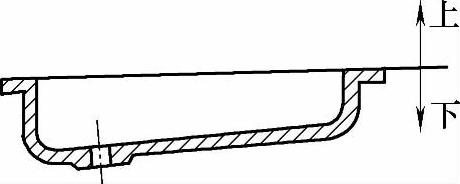

2)面积较大的薄壁部分置于铸型下部,使其垂直或倾斜,避免浇不足和冷隔。图2-30所示为薄壁铸件的浇注位置。

图2-29 车床床身的浇注位置

图2-30 薄壁铸件的浇注位置

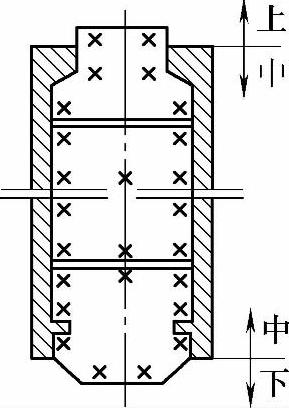

3)厚大部分置于铸型的顶部或侧面,有利于补缩。图2-31所示为卷扬机滚筒的浇注位置。

(2)分型面的选择原则 包括以下3点:

1)尽可能将铸件的重要加工面或大部分加工面与加工基准面放在同一砂箱内,以减少错箱、飞边,保证其精度,如图2-32所示。

图2-31 卷扬机滚筒的浇注位置

图2-32 分型面为一个平面

a)合理 b)不合理(https://www.xing528.com)

图2-33 分型面为一个平面

a)合理 b)不合理

2)选择分型面应考虑方便起模和简化造型,如尽可能减少分型面数目、活块数目和型芯的数目,如图2-33所示。3)应便于下芯、扣箱(合

型)及检查型腔尺寸等操作,尽

量使型腔和主要型芯位于下箱。对于具体铸件来说常难以全

面满足上述原则,通常质量要求

很高的铸件,应在满足浇注位置

要求的前提下考虑造型工艺的简

化。对于没有特殊质量要求的一般铸件,则以简化工艺、提高经济效益为主要依据。

(3)铸造工艺参数的确定 包括以下6点:

1)机械加工余量。为了保证铸件加工表面尺寸和零件精度,在铸件工艺设计时预先增加在机械加工时切去的金属层厚度称为机械加工余量。

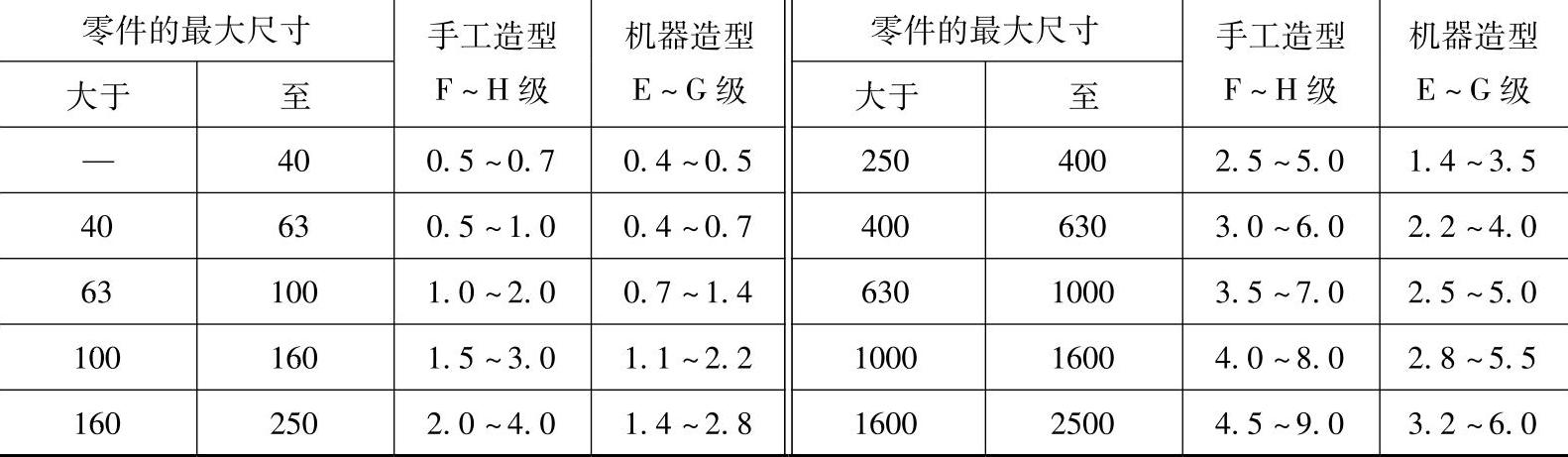

机械加工余量的具体数值取决于合金的种类、铸造方法和铸件的大小等。依据GB/T 6414—1999,机械加工余量等级分为10级,称为A、B、C、D、E、F、G、H、J、K级,其中,灰铸铁砂型铸件的机械加工余量见表2-4。

表2-4 灰铸铁砂型铸件的机械加工余量(单位:mm)

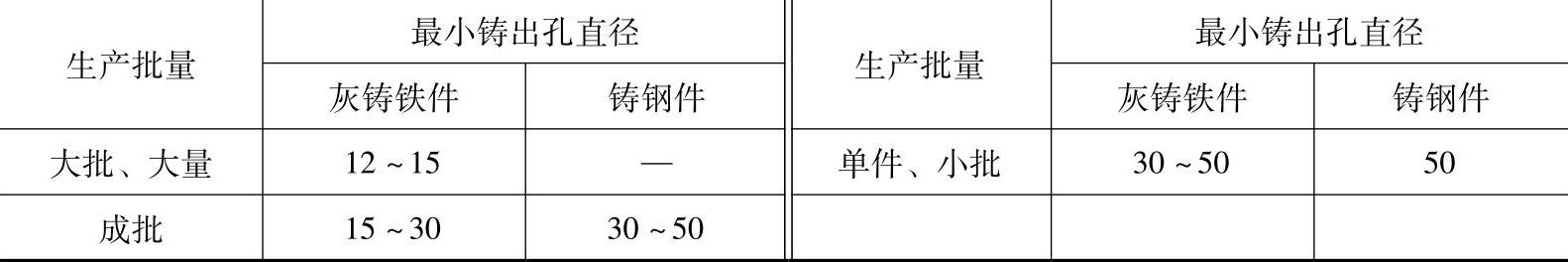

2)最小铸出孔槽。一般中小型铸件直径小于25mm的孔不铸出,但是一些特殊形状和机械加工很困难的孔必须铸出。表2-5所示为铸件的最小铸出孔尺寸。

表2-5 铸件的最小铸出孔尺寸(单位:mm)

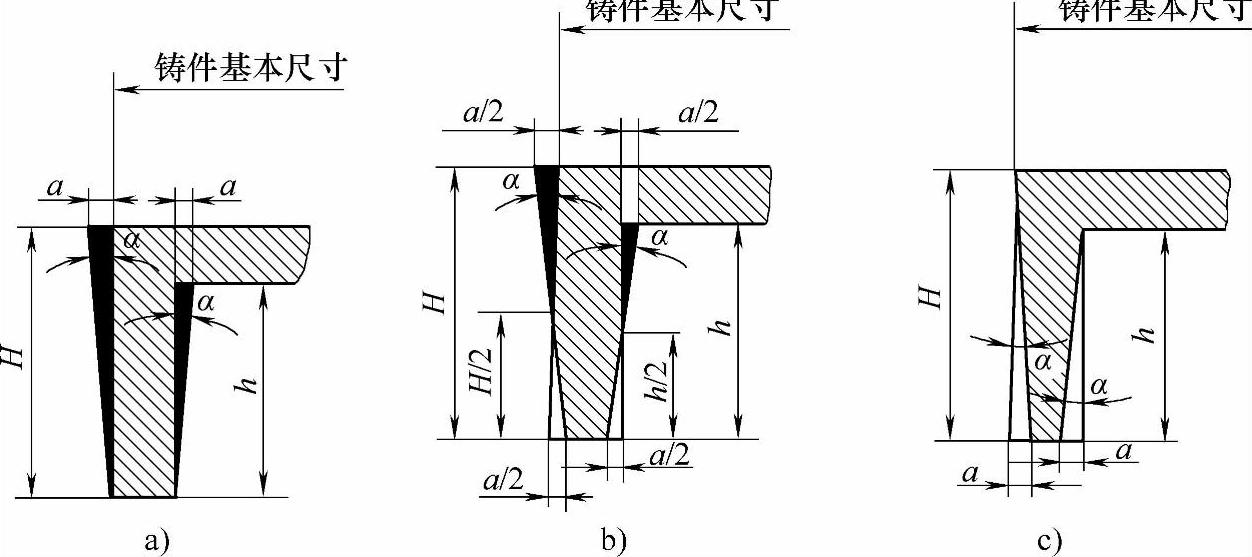

3)起模斜度(又称拔模斜度)。为了模样容易从铸型中取出或砂芯自芯盒中脱出,平行于起模方向在模样或芯盒壁上的斜度。在垂直于分型面的表面,一般起模斜度在0.25°~5°之间。起模斜度的形式如图2-34所示。

图2-34 起模斜度的形式

a)增加铸件尺寸 b)增加和减少铸件尺寸 c)减少铸件尺寸

4)铸造圆角。铸造圆角的半径值一般为两相交壁平均厚度的1/3~1/2。

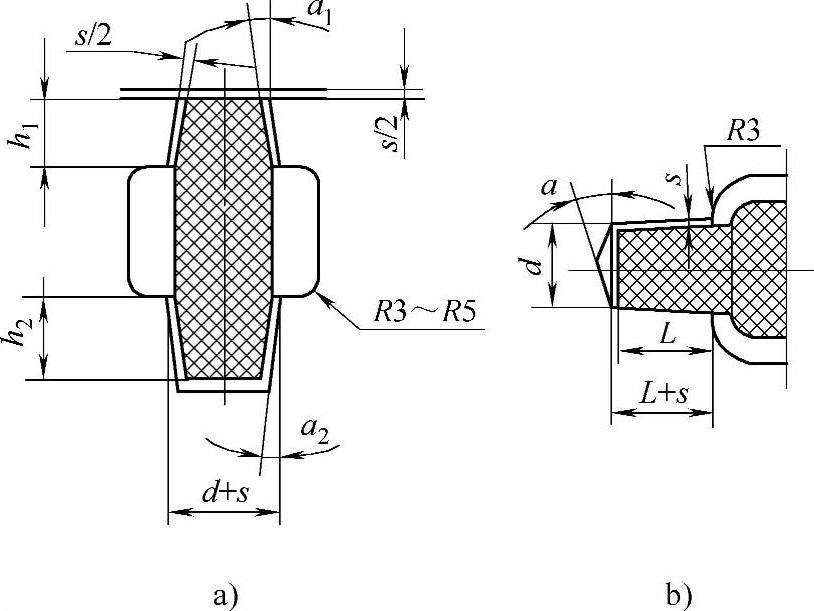

5)型芯头。型芯头的尺寸和形状对型芯装配工艺性和稳定性有很大的影响。型芯头要有一定的斜度(下芯头的斜度一般在5°~10°,上芯头的斜度一般在6°~15°);型芯头与铸型型芯座之间有1~4mm的间隙。型芯头的构造如图2-35所示。

6)收缩率。由于合金的线收缩,铸件冷却后的尺寸将比型腔尺寸略为缩小,为保证铸件的应有尺寸,模样尺寸必须比铸件放大一个该合金的收缩量。通常灰口铸铁的收缩率为0.7%~1.0%,铸钢为1.3%~2.0%,铝硅合金为0.8%~1.2%。

图2-35 型芯头的构造

a)垂直型芯头 b)水平型芯头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。