光整加工是指从金属表面不切除或切除极薄的材料层,以减少工件表面粗糙度值为目的的加工方法。

1.超级光磨

(1)加工原理 超级光磨是外圆表面的光整加工方法,它是减小工件表面粗糙度值的有效方法之一。

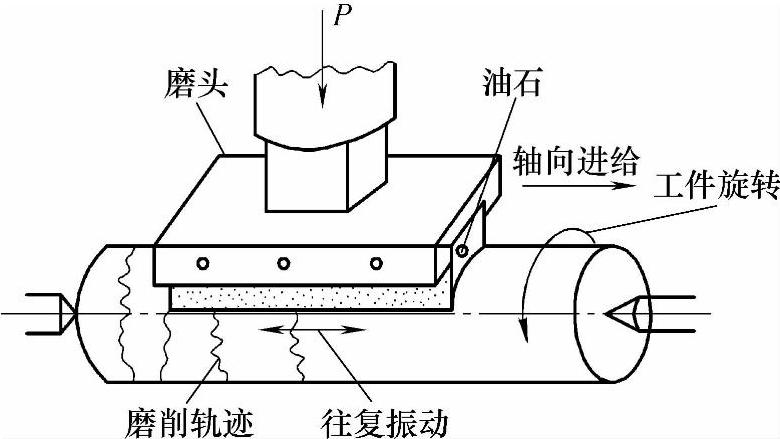

如图6-3所示,超级光磨时使用油石,以较小的压力压向工件,加工中有三种运动:工件低速转动、磨头轴向进给运动和磨头的高速往复运动,同时还做轴向微小振动(一般振幅为1.6μm,频率为5~50Hz),从而对工件微观不平表面进行光磨,使之形成复杂的交叉网纹轨迹。

图6-3 超级光磨

超级光磨分为四个工作阶段:强烈切削阶段、正常切削阶段、微弱切削抛光阶段和自动停止阶段。加工中一般使用煤油作为切削液。

(2)超级光磨的特点 包括以下4点:

1)设备简单,操作方便。超级光磨可以在专门的机床上进行,也可以在适当改装的通用机床(如卧式车床等)上,利用不太复杂的超级光磨磨头进行。一般情况下,超级光磨设备的自动化程度较高,操作简便,对工人的技术水平要求不高。(https://www.xing528.com)

2)加工余量极小。由于油石与工件之间无刚性的运动联系,油石切除金属的能量较弱,只留有3~10μm的加工余量。

3)生产率较高。因为加工余量极小,加工过程所需要时间很短,一般约为30~60s。

4)表面质量好。由于油石运动轨迹复杂,加工过程是由切削作用过渡到光整抛光,表面粗糙度值很小(Ra小于0.012μm),并且有复杂的交叉网纹,利于存储润滑油,加工后表面的耐磨性较好,但不能提高其尺寸精度和位置精度,零件所要求的精度必须由前道工序保证。

2.抛光

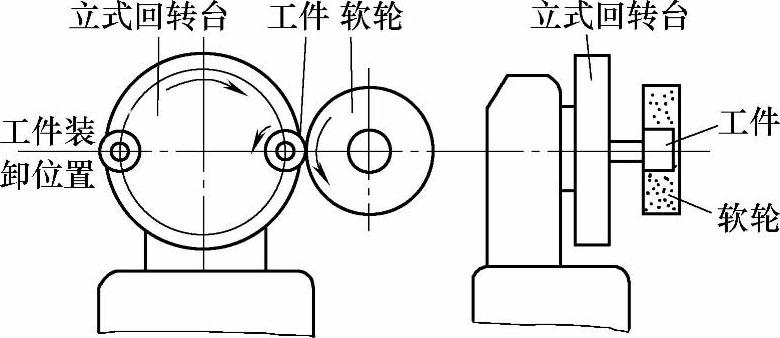

抛光是利用高速旋转的涂有磨膏的抛光轮(用帆布、绸布、毛毡、橡胶或皮革制成的软轮),对工件表面进行光整加工的方法。抛光时,将工件压在高速旋转的抛光轮上,通过磨膏介质的化学作用使工件表面产生一层极薄的软膜,这时可用比工件材料软的磨料进行加工,且不会在工件表面上留下划痕。此外,由于抛光轮转速很高,剧烈的摩擦使工件表层出现高温,表层材料被挤压而发生塑性流动,可填平表面原来的微观不平,而获得很高的表面质量(呈镜面状)。图6-4所示为单轮双工位抛光机工作示意图。

图6-4 单轮双工位抛光机工作示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。