使毛坯高度减小、横断面积增大的锻造工序叫做镦粗。在坯料上某一部分进行的镦粗叫做局部镦粗。

镦粗用于:由横断面积较小的毛坯得到横断面积较大而高度较小的锻件;冲孔前增大毛坯横断面积和平整毛坯端面;提高下一步拔长时的锻造比;提高锻件的力学性能和减少力学性能的异向性;反复进行镦粗和拔长可以破碎合金工具钢中的碳化物,并使其均匀分布。

镦粗和局部镦粗的主要方法和用途见表2-1-1。

镦粗低塑性的坯料时侧表面常易产生裂纹。锭料镦粗时上、下端部还常易残留铸态组织。这些问题都是由于镦粗过程中的变形不均匀引起的。

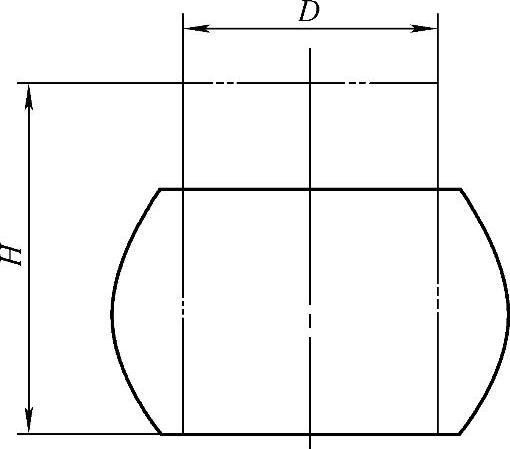

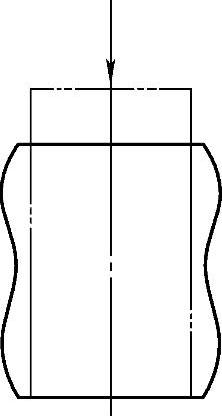

一般毛坯(H/D=0.8~2)在平砧间镦粗时,外部呈现鼓形,中部直径大,两端直径小(见图2-1-1)。

图2-1-1 平砧镦粗

表2-1-1 镦粗的方法和用途

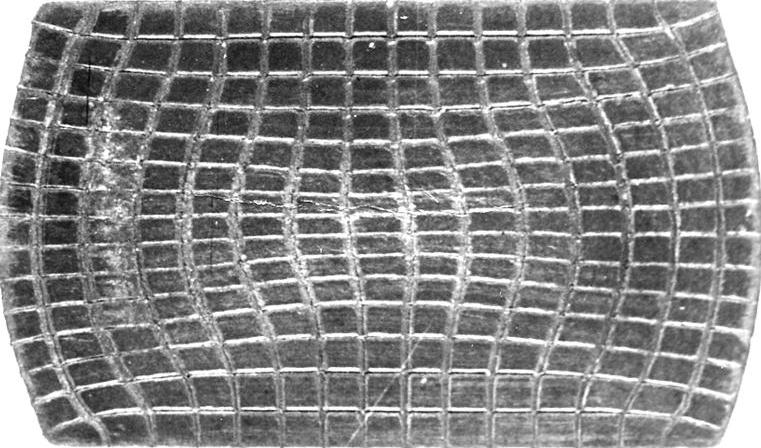

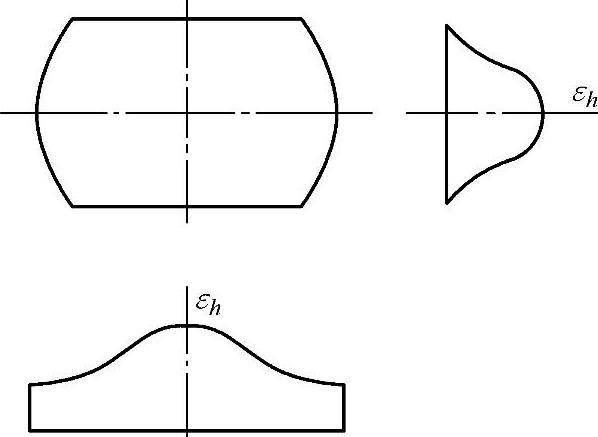

用网格或硬度试验等方法可以观察到坯料镦粗后其内部变形的情况。图2-1-2是用网格法试验的情况。从对试件变形前后网格的测量和计算可以看出镦粗时坯料内部的变形是不均匀的。变形程度沿轴向和径向的分布如图2-1-3所示。

图2-1-2 平砧镦粗时坯料子午面的网格变化

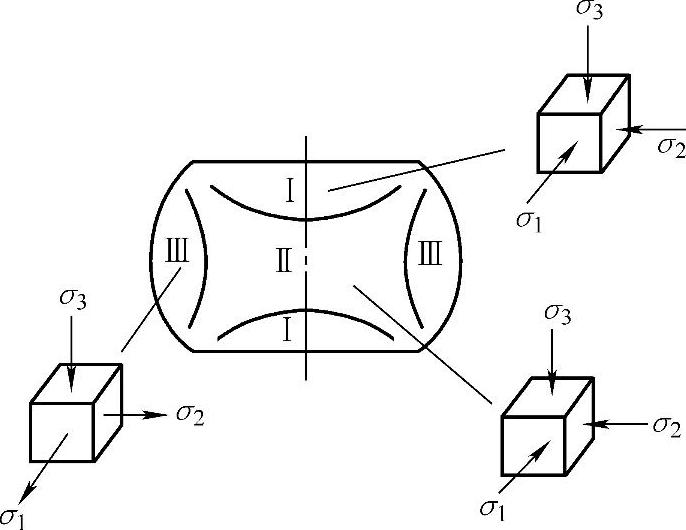

按变形程度大小大致可分为三个区(见图2-1-4)。第Ⅰ区变形程度最小,一般称为困难变形区,第Ⅱ区变形程度最大,第Ⅲ区变形程度居中。在常温下镦粗时产生这种变形不均匀的原因主要是工具与毛坯端面之间摩擦的影响。在平砧热镦粗毛坯时,产生变形不均匀的原因除工具与毛坯接触面的摩擦影响外,温度不均匀也是一个很重要的因素。与工具接触的上、下端金属由于温度降低快,变形抗力大,故较中间处的金属变形困难。

图2-1-3 镦粗时变形程度沿轴向和径向的分布

εh—高度方向变形程度

图2-1-4 镦粗时按变形程度分区和各区应力情况

由于以上原因,使第Ⅰ区金属的变形程度小和温度低,故镦粗锭料时此区铸态组织不易破碎和再结晶,结果,仍保留粗大的铸态组织。而中间部分(即第Ⅱ区),由于变形程度大和温度高,铸态组织被破碎和再结晶,形成细小晶粒的锻态组织,而且锭料中部的原有孔隙也被焊合了。

由于第Ⅱ区金属变形程度大,第Ⅲ区变形程度小,于是第Ⅱ区金属向外流动时便对第Ⅲ区金属作用有径向压应力,并使其在切向受拉应力。愈靠近坯料表面切向拉应力愈大。当切向拉应力超过材料当时的抗拉强度或切向变形超过材料允许的变形程度时,便引起纵向裂纹。低塑性材料由于抗剪切的能力弱,常在侧表面产生45°方向的裂纹。

短毛坯(H/D≤0.5)镦粗时,按变形程度大小也可分为三区,但由于相对高度较小,内部各处的变形条件相差不太大,内部变形较一般毛坯(H/D=0.8~2.0)镦粗时均匀些,鼓形度也较小。这时,与工具接触的上、下端金属也有一定程度的变形,并相对于工具表面向外滑动。而一般毛坯镦粗初期端面尺寸的增大主要是靠侧表面的金属翻上去的。

镦粗较高的毛坯(H/D≈3)时,常常先要产生双鼓形(见图2-1-5),上部和下部变形大、中部变形小。在锤上、水压机上或热模锻压力机上镦粗时均可能产生双鼓形,而在锤上镦粗时双鼓形更容易产生。(https://www.xing528.com)

图2-1-5 高毛坯镦粗时形成双鼓形

毛坯更高(H/D>3)时,镦粗时容易失稳而弯曲,尤其当毛坯端面与轴线不垂直,或毛坯有初弯曲,或毛坯各处温度和性能不均,或砧面不平时更容易产生弯曲。弯曲了的毛坯如不及时校正而继续镦粗则要产生折叠。

镦粗时的注意事项:

1)为防止镦粗时产生纵向弯曲,圆柱体毛坯高度与直径之比不应超过2.5~3。在2~2.2的范围内更好。对于平行六面体毛坯,其高度与较小基边之比应小于3.5~4。

镦粗前毛坯端面应平整,并与轴心线垂直。

镦粗前毛坯加热温度应均匀,镦粗时要把毛坯围绕着它的轴心线不断地转动,毛坯发生弯曲时必须立即校正。

2)镦粗时每次的压缩量应小于材料塑性允许的范围。如果镦粗后需进一步拔长时,应考虑到拔长的可能性,即不要镦得太低。避免在终锻温度以下镦粗。

3)对有皮下缺陷的锭料,镦粗前应进行倒棱制坯,其目的是焊合皮下缺陷,使镦粗时侧表面不致产生裂纹,同时也去掉钢锭的棱边和锥度。

4)为减小镦粗所需的力量,毛坯应加热到该种材料所允许锻造的最高温度。

5)镦粗时毛坯高度应与设备空间相适应。在锤上镦粗时,应使:

H-h0>0.25H

式中 H——锤头的最大行程;

h0——毛坯的原始高度。

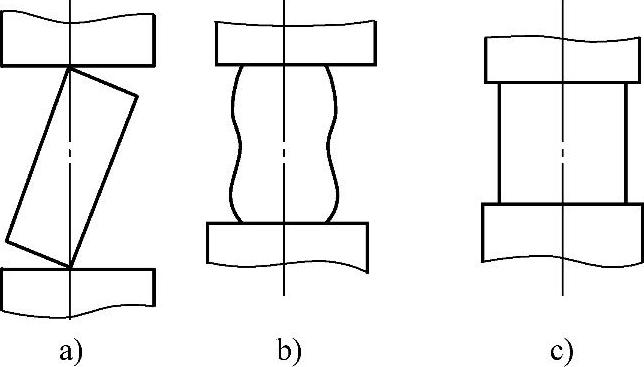

6)镦粗高合金钢等低塑性材料时,为使变形均匀,防止裂纹产生,必须采取措施改善变形时的外部条件(降低工具工作面的表面粗糙度值,预热工具和应用润滑剂等)和采用合适的变形方法,例如采用铆镦(见图2-1-6)。

图2-1-6 铆镦

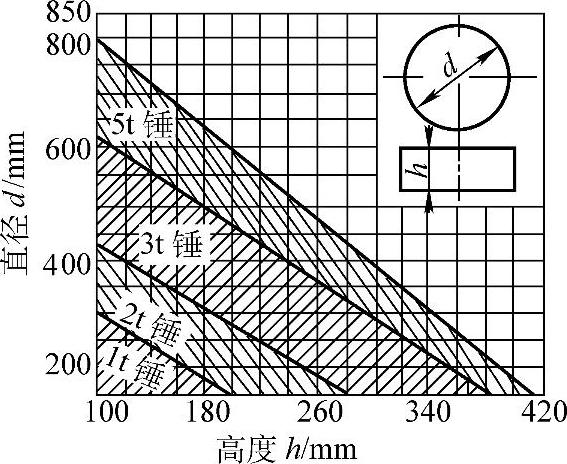

锻锤吨位的确定:

镦粗碳钢和低合金结构钢锻件时可以按图2-1-7来选择锻锤吨位。如果锻锤吨位不够时,在一些情况下,可用减小锤头与坯料接触面积的办法进行锻打。也可以用赶铁展平镦粗或采用凸圆弧的型砧等。

图2-1-7 镦粗毛坯和锻锤规格的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。