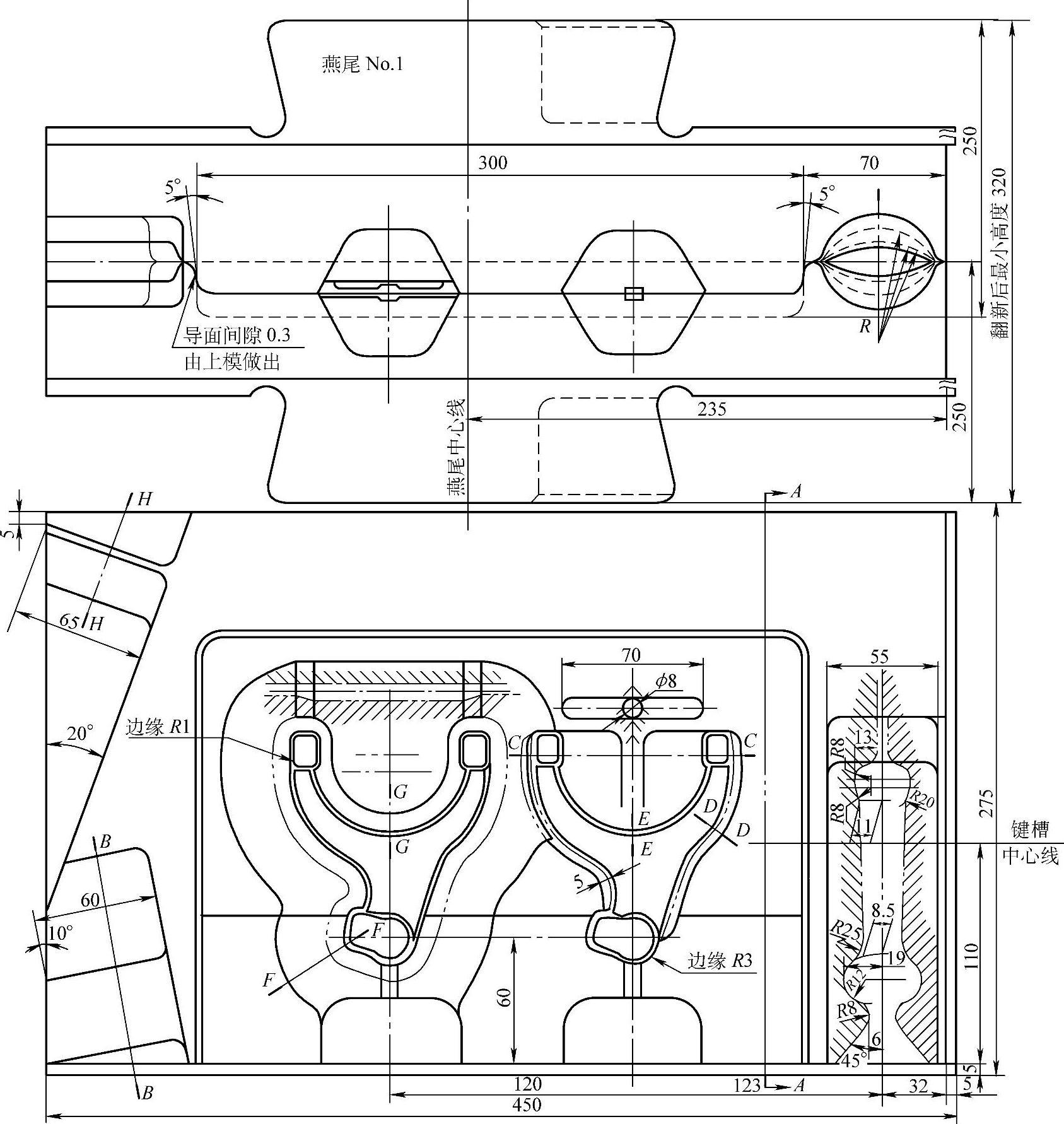

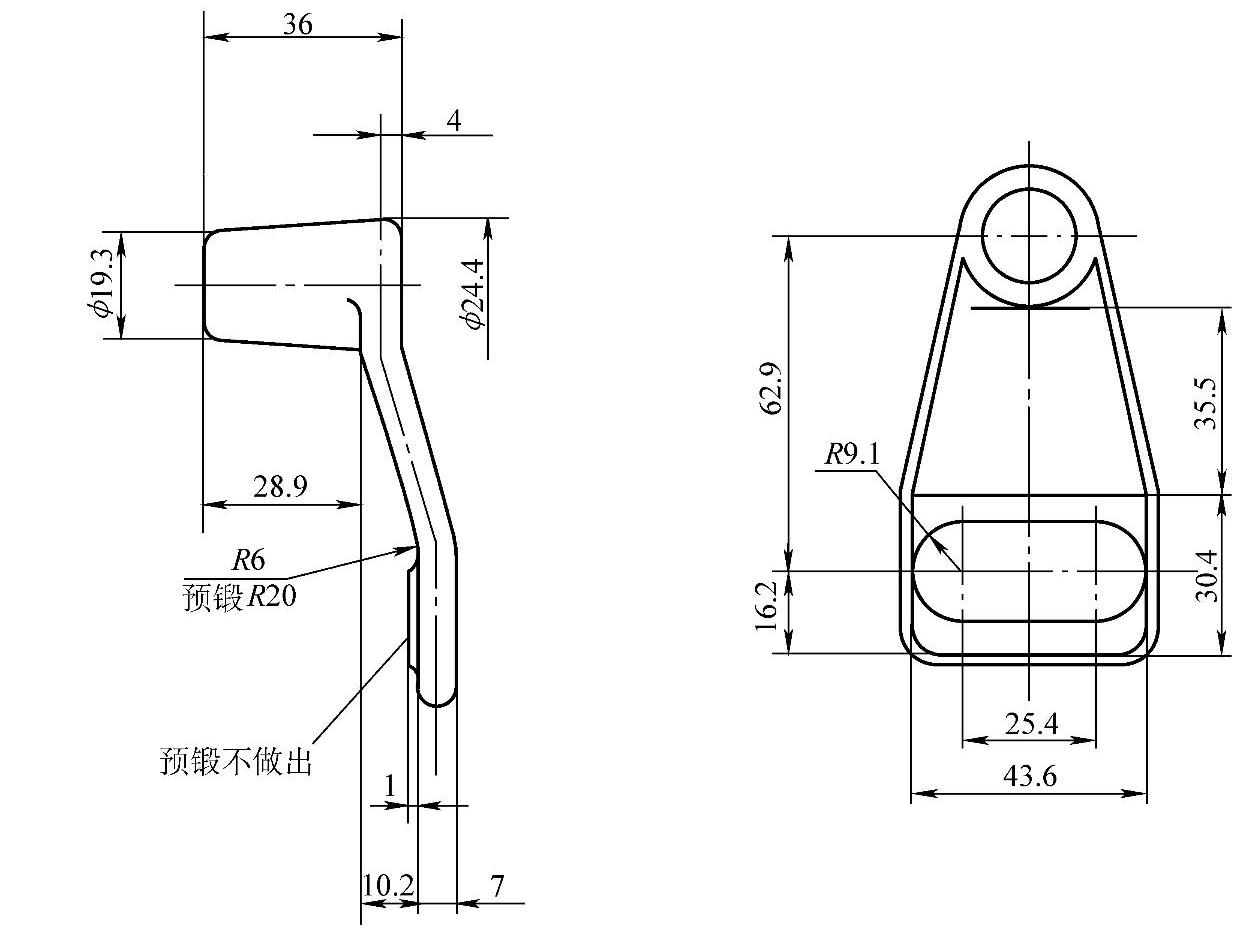

【摘要】:锻件头部凸台较高,支座体扁平并有10.6mm的落差。坯料为:28mm×384/4mm一火四件,锻两件后调头锻造另两件。本例滚压的延伸长度约为25mm。大头凸台朝下对充满不利,但为了使锻坯便于定位也只好如此。本例曾开了左、右边的双向槽,目的是要通过调试后确定上下模的方向。图3-2-160 支座热锻件拔模斜度5°,未注圆角R2,尺寸按交点注,收缩率1.5%

热锻件及锻模图见图3-2-160及图3-2-161。

锻件质量0.26kg,是小型锻件。锻件头部凸台较高,支座体扁平并有10.6mm的落差。

在1t模锻锤锻造。采用的工步是:滚压、预锻、终锻。一模两件。坯料为:ϕ28mm×384/4mm一火四件,锻两件后调头锻造另两件。

两个锻件在锻模上以头部凸台相对方式排列。这样排列可使锻件落差产生的错移力相互抵消,同时因大截面部分在中部,可通过滚压使坯料的端部延伸以缩短坯料长度。本例滚压的延伸长度约为25mm。

大头凸台朝下对充满不利,但为了使锻坯便于定位也只好如此。本例曾开了左、右边的双向槽,目的是要通过调试后确定上下模的方向。

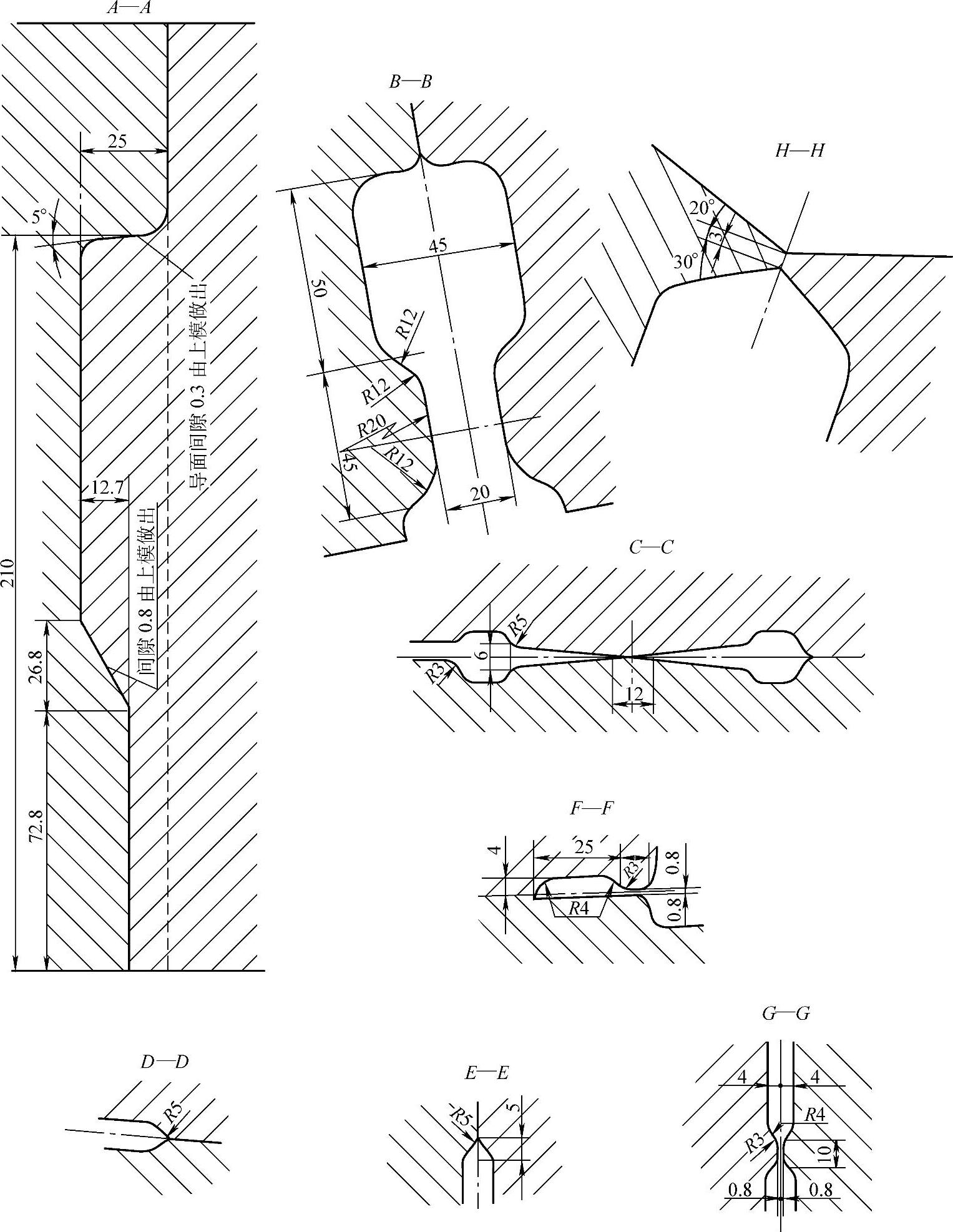

图3-2-159 换挡叉锻模

图3-2-159 换挡叉锻模(续)(https://www.xing528.com)

材料:5CrNiMo硬度:布氏压痕直径3.1~3.25

预锻模膛边缘在锻件扁薄处做出了斜坡及大的边缘圆角,这是为了避免锻坯在终锻的摆放稍有偏差而可能出现的折纹。

锻件上高度为1mm的长圆形浅台预锻也未做出,也是为了减少产生折纹的可能性。

锻件材质为45钢,冷切飞边,为使切边质量良好,采用预锻来减少终锻锤击次数,延长终锻飞边桥部寿命是必要的。

图3-2-160 支座热锻件

拔模斜度5°,未注圆角R2,尺寸按交点注,收缩率1.5%

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。