热模锻压力机上模锻模膛的制造主要根据模锻工步图。工步设计是模膛设计的依据,除了工步图外,模膛设计还包括如下内容。

1.分模面间隙及飞边槽

热模锻压力机上模锻时,上下锻模不直接接触,没有承击面。在滑块行程下死点(即设备的封闭高度)时,上下模分模面之间有间隙。对于制坯模膛,这个间隙是空的。而对于预锻模膛和终锻模膛,则是飞边桥部的厚度。这个厚度,对于模锻件的成形充满模膛和模锻力有决定性的影响。预锻模膛和终锻模膛的飞边槽尺寸及形式见表4-2-2和表4-2-3。

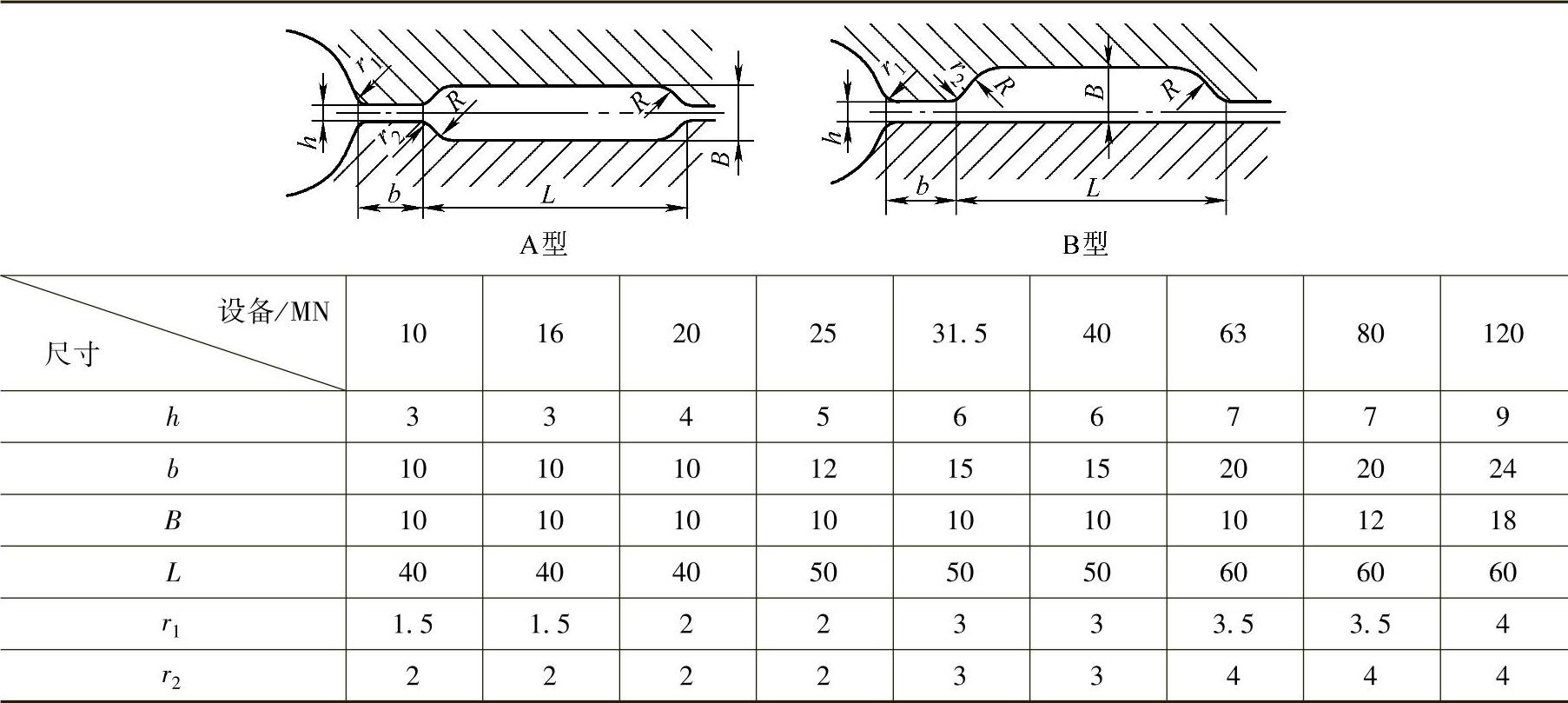

表4-2-2 预锻模膛飞边槽尺寸及形式 (单位:mm)

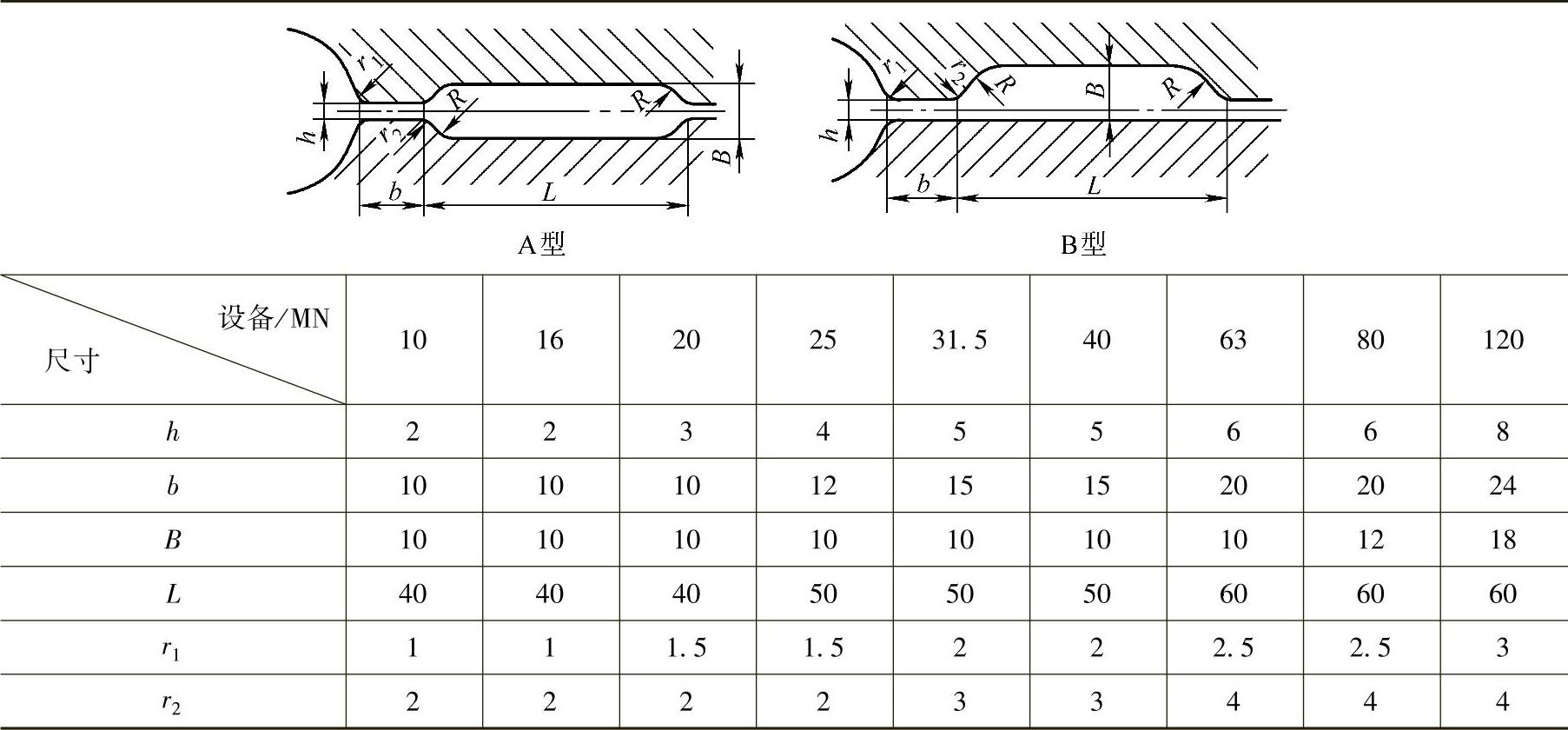

表4-2-3 终锻模膛飞边槽尺寸 (单位:mm)

一般情况选用A型飞边槽。只有要求下模飞边桥部和仓部处于同一平面的情况下采用B型。

2.顶出器

顶出器根据锻件的形状和要求选择适当的形式。

顶出器应尽可能布置在飞边上或冲孔连皮上,因为顶杆将锻件从模膛中顶出时总会在顶出处形成凹的或凸的痕迹,有时会影响后期工序的进行或影响模锻件的尺寸偏差和形状偏差。顶杆布置在加工面上时,应注意不能影响加工定位。

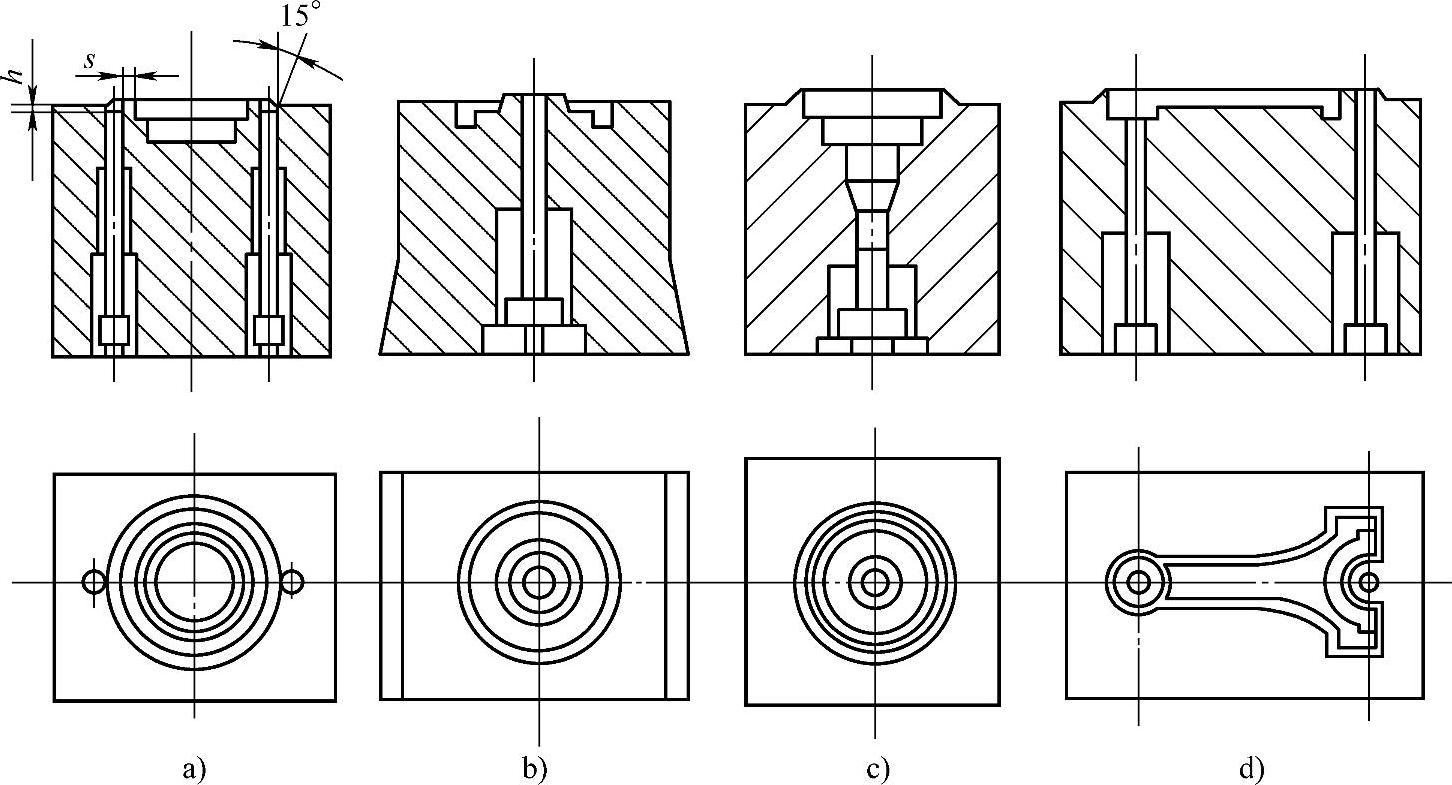

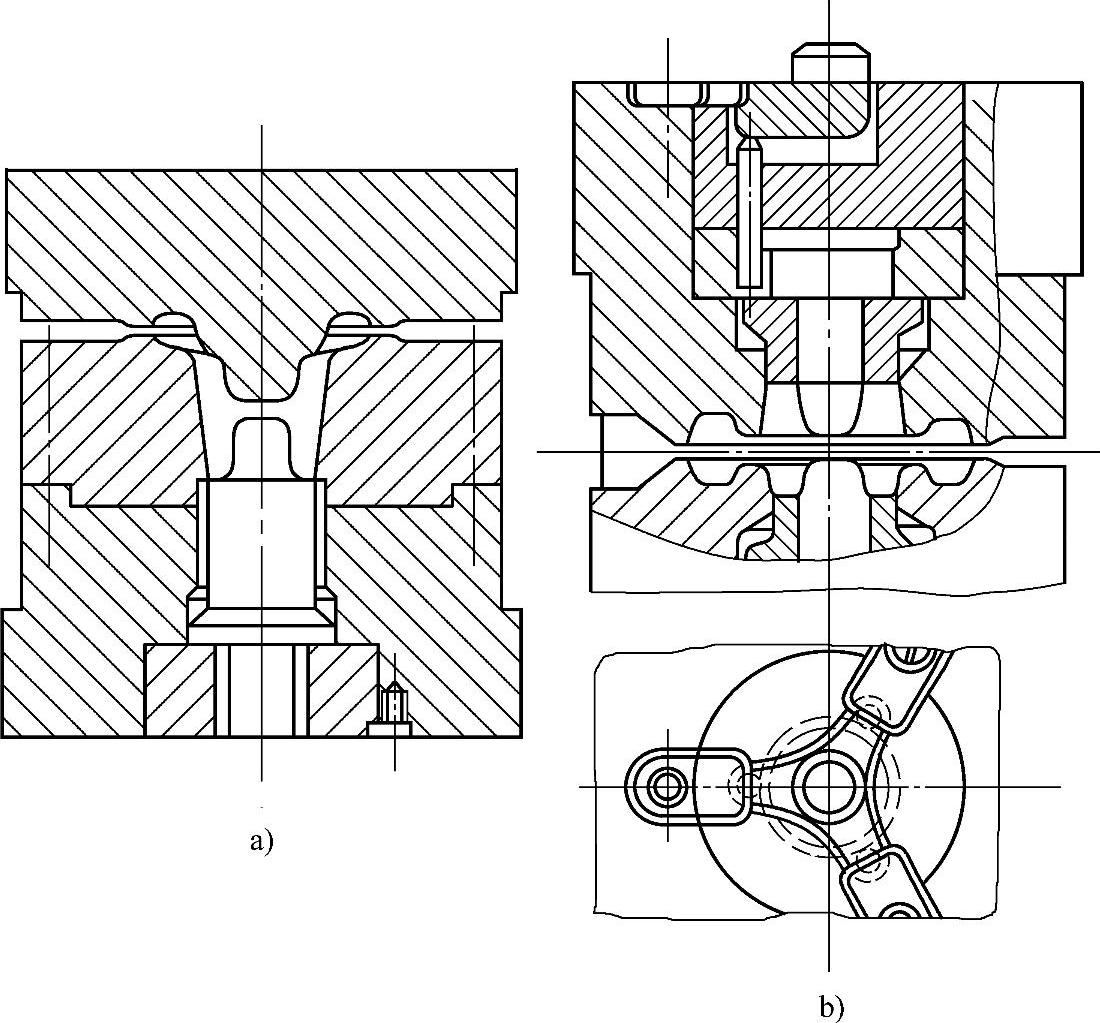

顶飞边的顶杆孔结构,如图4-2-36a所示。

顶杆上平面应比飞边仓部底面低,一般约低h=10mm左右,顶杆孔在这一段做成锥面,锥面斜度为15°。这种结构,在顶出部位形成一个凸台,顶杆顶出作用好。有利于锻件顶出。

顶杆孔布置离最近的模膛侧壁的距离一般选用s=12~15mm为宜。

对于上模,应设计得使顶杆行程小于h,当顶杆行程大于h时,则应设有顶杆回位弹簧。

顶杆与顶杆孔之间间隙选用0.3mm。

顶杆直径应在ϕ12mm以上,应尽可能选用较大直径的顶杆。特别顶杆布置在锻件本体或连皮部位,更应选较大直径。

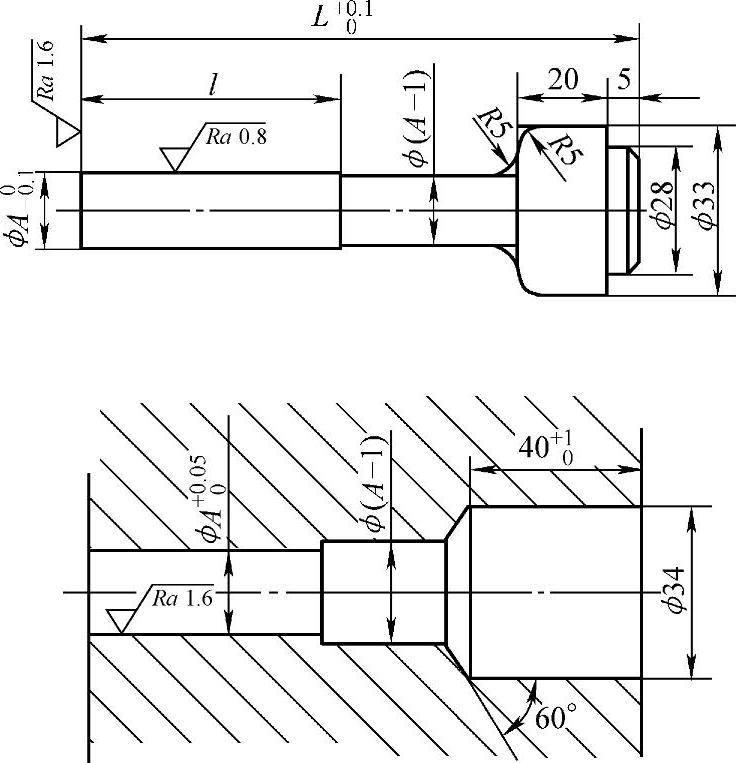

图4-2-37所示顶杆及顶孔结构型式,适用于顶杆直径为ϕ12~ϕ15mm的锻模,尺寸l可选用30~60mm。为了减少顶杆摩擦阻力,l可选用小值。

图4-2-36 顶出器形式

a)顶飞边 b)顶连皮 c)顶锻件本体 d)顶锻件本体和飞边

图4-2-37 顶杆及顶杆孔结构型式

当锻件内孔直径较小,使得孔的芯部顶杆和芯外径之间壁厚变得很薄,顶杆容易被卡住或损坏时,可选用图4-2-38a、b所示结构型式的顶杆。(https://www.xing528.com)

这种顶杆结构,顶出锻件效果好,但结构复杂并使模块底部削弱,顶杆作为模膛底部组成部分,模锻时受力很大,容易造成模架垫板过早变形而需频繁修复或更换。

3.排气孔

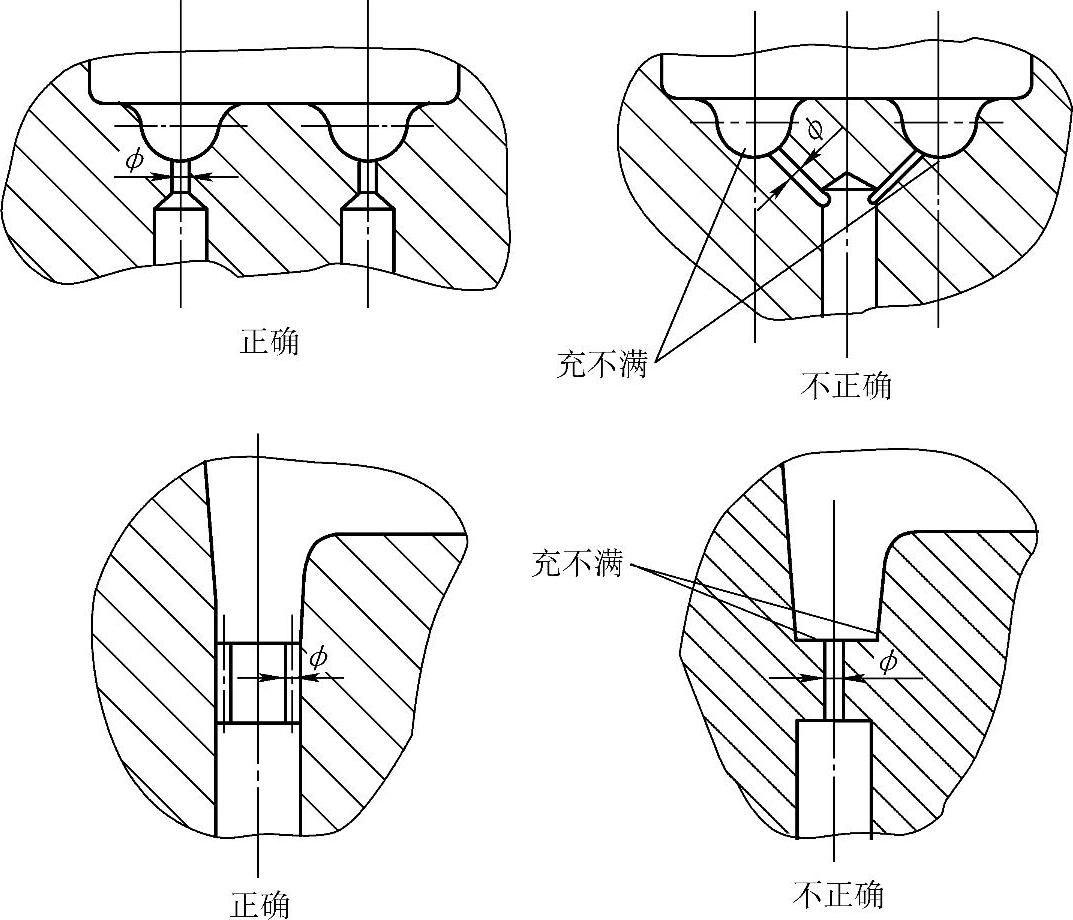

在模锻过程中,深而窄的型腔,变形开始时,坯料覆盖在模膛上,模膛内的空气在金属流入模膛时无法逸出。为使金属能完全充满模膛,应设计排气孔。

排气孔应设计在模膛最后被充满的部位。图4-2-39表示排气孔设计的正确与不正确的示例。

排气孔直径不大于ϕ2mm。深度为5~15mm,其下端则扩大为ϕ4~ϕ5mm,以简化制造工艺。

4.预锻模膛设计

预锻模膛设计是根据预锻工步设计。为了使终锻模膛充满,应注意预锻模膛一些特殊的设计。

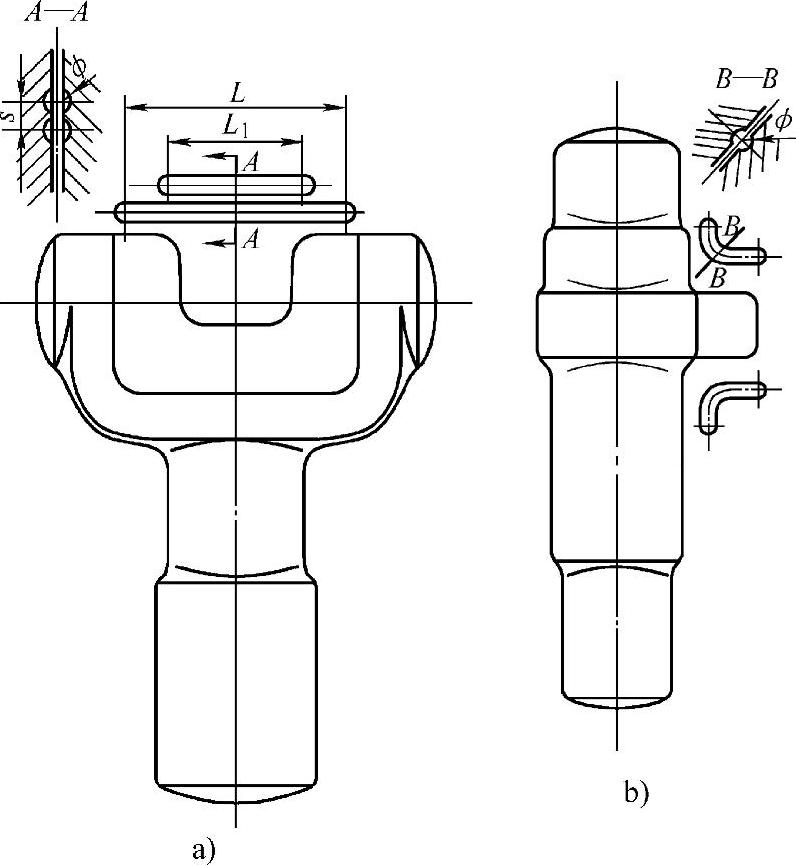

(1)叉形锻件预锻模膛设计 为了保证叉形部位的充满和阻止金属沿叉形开口方向流失到飞边槽中,预锻模膛在叉形开口处必须设置阻流沟。阻流沟数量为二条,靠近模膛的阻流沟长度应比叉口内侧宽度长10~20mm。第2条在距第1条8~12mm处,长度为第一条的2/3。阻流沟的直径为ϕ8~ϕ15mm,如图4-2-40a所示。

(2)枝桠形锻件预锻模膛设计 图4-2-40b所示锻件,在制坯工步采用偏心压挤。为了使金属流到枝桠模膛中去,也采用阻流沟设计,但按枝桠形状、阻流沟设计成相应的弯曲形状。

(3)形状变化大的锻件预锻模膛设计 如图4-2-41a所示的锻件,A—A剖面形状很窄,变化大,预锻模膛为了有利于终锻时不产生折纹,形状改变得较大。主要是降低高度,增加R过渡,R2=(2~5)R1,h1与h2的差值,以相应剖面面积相等即可。

(4)连杆锻件预锻模膛设计 如图4-2-41b所示。A—A剖面设计是为了消除终锻时在开头变化大的地方产生折纹。C—C剖面具有分料和消除折纹的作用。

(5)局部突出锻件预锻模膛设计 如图4-2-41c所示。在突出部位向两侧过渡处,设计成近似球面,起分流金属的作用。

图4-2-38 顶锻件本体的顶杆结构

a)大截面芯部顶杆 b)环形顶杆

图4-2-39 排气孔布置

图4-2-40 预锻模膛设计之一

a)叉形锻件 b)枝桠形锻件

(6)预锻模膛设计飞边槽的变化 若锻件某一段形状复杂,模膛很深而窄,则为了使金属更好充满模膛,可以改变飞边槽的形状,即把飞边槽的桥部厚度减小,按表4-2-2选用小1~2个档次。桥部宽度增大1~2个档次。

当预锻模膛飞边槽设计变化时,终锻模膛相应部位的飞边槽也相应的变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。