锻件的尺寸精度是一个系统性的技术问题,它与坯料的重量偏差、模具和锻件的弹性变形、模具和坯料(锻件)的热胀冷缩、模具的设计和加工精度、设备精度等有关,正确分析这些因素的影响并相应地采取有效的解决措施是保证锻件精度的重要环节。

1.坯料体积的波动及其控制方法

在开式精密模锻中,因为锻模有容纳多余金属的飞边槽,正常情况下,多余的金属全部挤出到飞边槽中,坯料体积的变化并不影响锻件的尺寸。

在闭式精密模锻中,坯料体积的变化直接引起锻件尺寸的变化,当不产生毛刺或毛刺体积不变时,坯料体积增大将使锻件尺寸偏差增大。

坯料体积的偏差是由两方面因素引起的:一是下料不准确;二是坯料加热时,各个坯料烧损的质量不一样。目前精密下料可使质量偏差控制在1%之内,而一般下料方法,质量偏差常常在3%或5%以上。

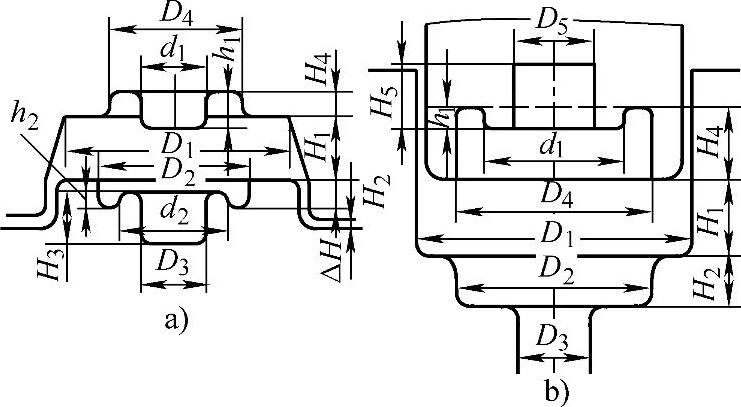

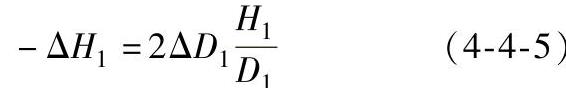

对于图4-4-11所示的轴对称锻件,假设模膛水平尺寸不变,那么,毛坯体积的波动仅引起锻件高度尺寸H1变化。由体积不变条件有:

式中 V、ΔV——毛坯体积及其允许的偏差,若不形成飞边,即等于锻件体积及其允许的偏差。

图4-4-11 闭式模锻轴对称锻件的模膛

a)锤上模锻 b)机械压力机上模锻

当模膛水平尺寸也有变化,即锻件水平尺寸有偏差时,毛坯体积与锻件尺寸偏差有如下关系:

对于矩形截面的锻件:

对于圆柱形锻件:

坯料体积波动的控制方法主要有两种:一是精密下料,使下料的质量偏差控制在1%以内;二是采用调节和补偿方法,对于开式精密模锻通过在分模面周围生成的小飞边来调节和补偿:对于闭式精密模锻通过设置多余金属分流腔(孔)来起调节和补偿作用。

2.模膛的尺寸精度和磨损及其控制方法

模膛的尺寸精度和在模锻过程中的磨损对锻件尺寸精度有直接影响,在同一模膛的不同位置,由于变形金属的流动情况和所受到的压力不同,其磨损程度也不相同。

对于精密模锻,在大量生产中可采用如下模具磨损公差;模具的外长度、外宽度和外径尺寸的磨损公差是用外长度、外宽度和外径尺寸乘以表4-4-1中相应的材料系数而得。这个公差加在锻件外长度、外宽度和外径尺寸的正偏差上。

表4-4-1 计算模具磨损公差的材料系数

模具的内长度、内宽度和内径尺寸的磨损公差按同样方法计算,但这个公差加在内长度、内宽度和孔径尺寸的负偏差上。

模具内、外尺寸上单面公差均为计算总值的一半。模具磨损公差不能应用于中心线到中心线间的距离尺寸。

如果采用少无氧化加热,毛坯通常是没有或只有少量氧化皮。在这种条件下,模具的磨损量比模锻有氧化皮的毛坯时可减少约16%。当然采用性能更好的模具材料以及对模具进行渗氮等表面处理,可以较显著地提高模具的耐磨性能。同时,模锻时对模具进行良好的润滑和冷却,也可减少模具的磨损。由此,应根据上述多种情况的综合来确定模具的磨损公差。这些计算和考虑均可应用于闭式模锻时模具磨损公差的设计。

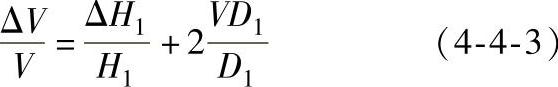

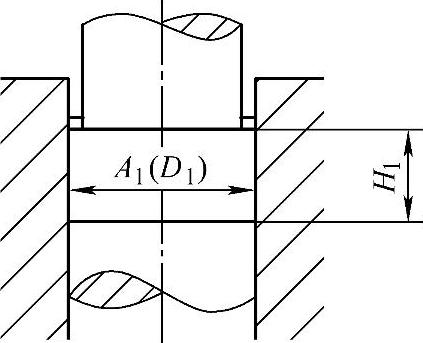

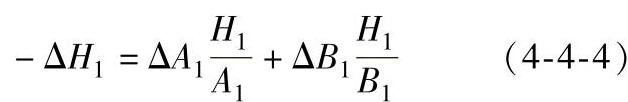

在机械压力机上进行闭式精密模锻时,模膛磨损对锻件尺寸的影响可用图4-4-12说明。模壁的磨损将引起锻件水平尺寸A1的增大。若毛坯体积不变,且不产生飞边,或所产生的飞边体积不变,此时为了获得充满良好的锻件,应该减小锻件高度尺寸H1,即调整滑块以改变模具的封闭高度来实现。在这种情况下,锻件高度尺寸的公差ΔH1就不能由模具垂直方向的磨损来决定,而应该是锻件水平尺寸磨损公差的函数。在新模具中,锻件水平方向尺寸取最小值,而高度方向尺寸取最大值;当模具磨损达最大值时,锻件水平尺寸达最大值,而高度方向尺寸达最小值。按照体积不变条件,锻件高度尺寸公差由水平尺寸的公差决定,其关系为:

图4-4-12 闭式模锻件的尺寸

矩形截面锻件:

圆柱形锻件:

式中 A1、B1——锻件长边和短边尺寸;

ΔA1、ΔB1——锻件长边和短边尺寸的偏差;

H1、ΔH1——锻件高度尺寸及其偏差;

D1、ΔD1——锻件直径及其偏差。(https://www.xing528.com)

图4-4-13所示为冷镦机上闭式模锻3万个六角螺母后模膛的磨损深度。由磨损特征可以看出,模膛入口至中部模壁的磨损程度最大,而从中部至模底的磨损程度由最小减小至0。磨损深度分布曲线的形状与模膛侧向压力分布曲线的形状极为相似,由此可得出模壁磨损深度同其所承受的压力间的关系。

图4-4-13 闭式模锻3万个六角螺母的磨损深度

3.模具温度和锻件温度的波动及其控制方法

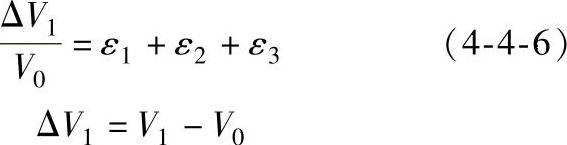

热模锻时即使采取良好的冷却措施,模具温度一般也在300℃以上。室温下的冷态体积成形,由于金属变形发热导致模具升温,尤其在挤压成形时模具温度也常常升至100℃以上甚至到200℃。总之在模锻过程中模具的温度是波动的。而模具温度的波动会引起模膛容积的变化,其变化值可按式(4-4-6)计算:

式中 ΔV1——模膛容积的变化值;

V0——预定温度下的模膛容积;

V1——锻造时实测温度下的模膛容积;

ε1+ε2+ε3——三个互相垂直方向上模膛尺寸相对变化量。

如果模具温度分布均匀,当模具实测温度与预定温度相差Δt时,则:

式中 a——模具材料的线膨胀系数。

对于淬硬钢,可取a≈0.000012,则有:

由模具温度和锻件温度波动引起的锻件尺寸变化,可按式(4-4-9)计算:

ΔA=A1a1Δt1+A2a2Δt2 (4-4-9)

式中 ΔA——A方向锻件尺寸对公称尺寸的波动值;

A1——在预定温度下A方向的锻件尺寸;

Δt1——模锻结束时锻件温度对预定温度的波动值;

A2——在预定温度下A方向的模膛尺寸;

Δt2——模锻结束时模具温度对预定温度的波动值;

a1、a2——锻件材料和模具材料的线膨胀系数。

计算ΔA时,应该注意,提高终锻时的锻件温度将使锻件尺寸减小,而提高模具温度则使锻件尺寸增大。

曾经有过一种看法,即对于直径尺寸为4级精度的棒料,只有完全按毛坯长度的公称尺寸下料,确保毛坯体积波动值不大于1%,才能作为闭式精密模锻的毛坯。实验表明,在大批量生产中用剪切机械或通用机械压力机上用模具下料,长度的最小波动量为±0.5mm,这是不能满足体积波动值不大于1%的要求的,即使在锯床上也达不到这么高的精度。然而,在热模锻中,如果各种波动因素都处于极限状态,而初始毛坯有精确的体积,这时,模膛和变形金属间的体积波动达5.4%。这表明,在闭式模锻中,单纯追求精确的毛坯体积并不能达到预想的效果,必须从下料、加热、模具的耐磨性等多方面采取措施,才能获得良好的效果。尤其在模膛中适当的部位设置余料分流腔,即采用半闭式模锻,可大大降低对上述各种因素的严格限制。

4.零件结构工艺性的影响及其控制方法

对于闭式精密模锻件而言,由于毛坯在封闭模膛中经塑性变形而获得,故零件的结构即几何形状也是影响锻件尺寸精度的因素之一。这就要求设计者在可能的范围内应考虑其模锻变形特点,设计出适合于闭式精密模锻工艺的锻件形状。而在制订闭式精密模锻工艺方案时,应根据变形过程中金属的流动特点,考虑零件结构对锻件尺寸精度的影响,采取相应的技术措施。

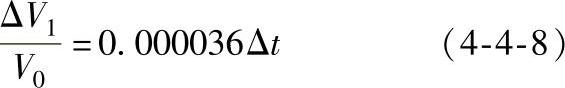

以汽车传动轴万向节的闭式挤压模锻为例,该锻件的耳部即叉形端部若完全按零件图来锻造,即使内侧面平行地预留0.5~1mm的余量,待锻件冷却后,叉形口部的尺寸也会小于根部尺寸,而将根部至耳朵顶端内侧相连接成自然的斜度后,所得锻件就不会出现叉形口部尺寸比根部尺寸小的现象,而将口部尺寸由零件的60mm减小至锻件的57.5mm,并自上而下地形成斜度,所得锻件的工艺性能更稳定,如图4-4-14所示。

图4-4-14 万向带叉精锻件图

例如,具有薄壁高肋的锻件,模锻时常常不易充满;又如,呈扭曲形状的汽轮机叶片,模锻后锻件上各处的弹复量和冷收缩量均不一样;再如,某些轴线弯曲的轴类锻件,模锻时由于分模面不在同一平面内,有时产生的错移力比较大,即使采取平衡错移力的措施,也不能完全消除,使尺寸偏差增大。这些只有通过模拟分析和工艺试验逐一解决。

5.模具和锻件的弹性变形及其控制方法

精密成形时,由于应力作用,模具和坯料均产生弹性变形,这对锻件的尺寸精度有较大的影响。以冷精锻为例,模膛因受内压力作用,尺寸增大;而坯料则受压产生压缩弹性变形。外力去除后,两者都向相反方向弹复,结果使锻件尺寸增大。其数值是模具和锻件的弹性变形量的总和。模具和锻件的弹性变形量,可根据材料的弹性模数、应力的数值和相应部分的尺寸来确定。但是,从弹性理论上求出弹复值是十分困难的,实际的弹复值通常是通过各种工艺试验来确定的。

当前,可以采用塑性有限元法来模拟计算出锻件成形时对模膛所产生的作用力,然后通过弹性有限元法对模膛的弹性变形量作出预测,进而作出修正与补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。