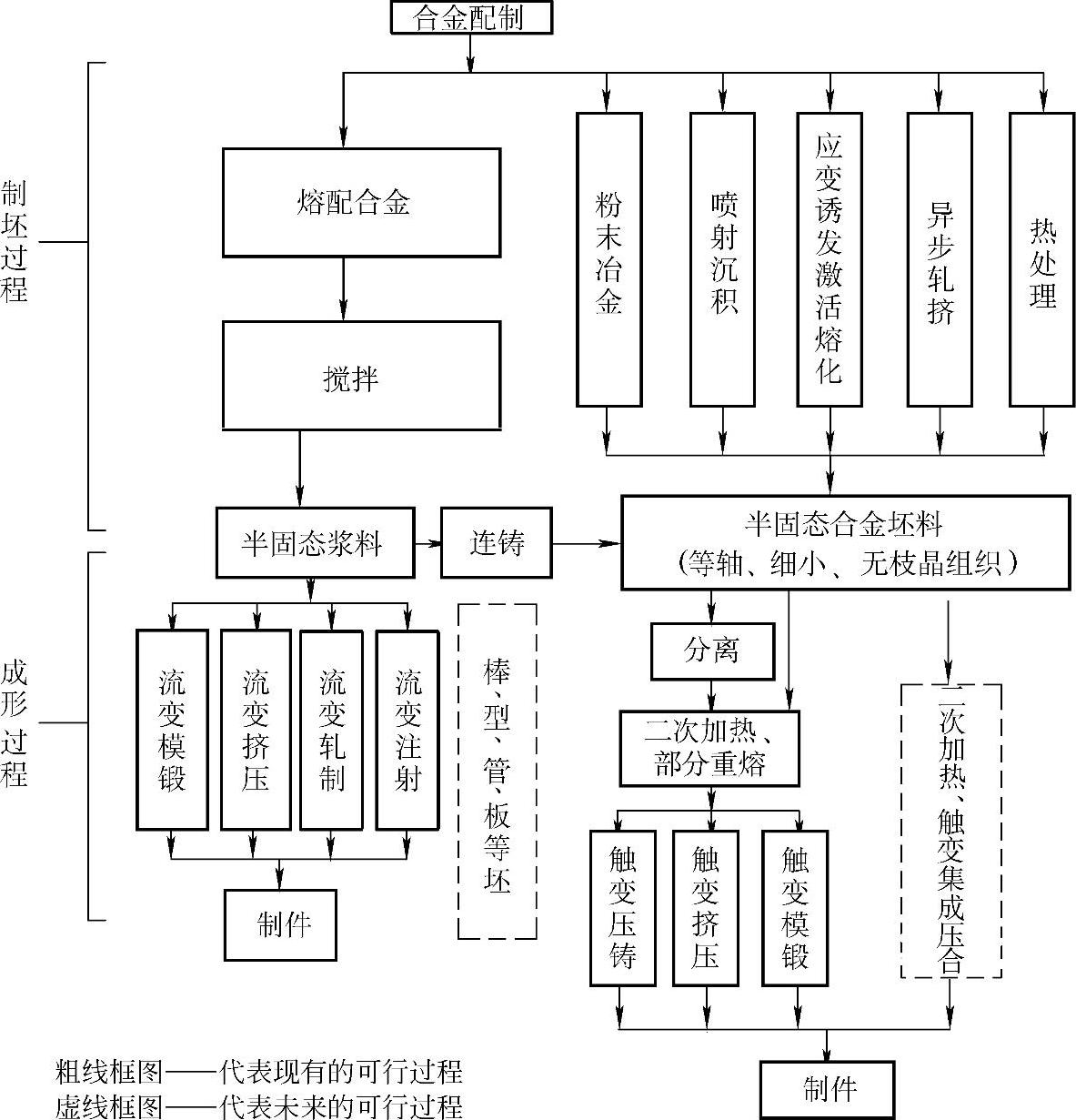

半固态加工,其实质对合金进行特殊处理,使其具有球状结构的固相、液相共存的组织,具有触变性,即固体组分占50%的浆液,当剪切率低于或等于零时,其粘度大大提高,使浆液像软固体一样,由人工可以搬运,而随后施以剪切力,则又可使其粘度降低,重新获得流动性,很容易成形。它包括半固态压铸(流变压铸和触变压铸),半固态塑性加工(流变塑性加工和触变塑性加工)两大类,如图5-3-7所示。本节仅介绍半固态触变模锻。

(一)工艺流程

半固态触变模锻工艺流程主要有三个环节:坯料制备、二次加热、触变模锻。

1.坯料制备

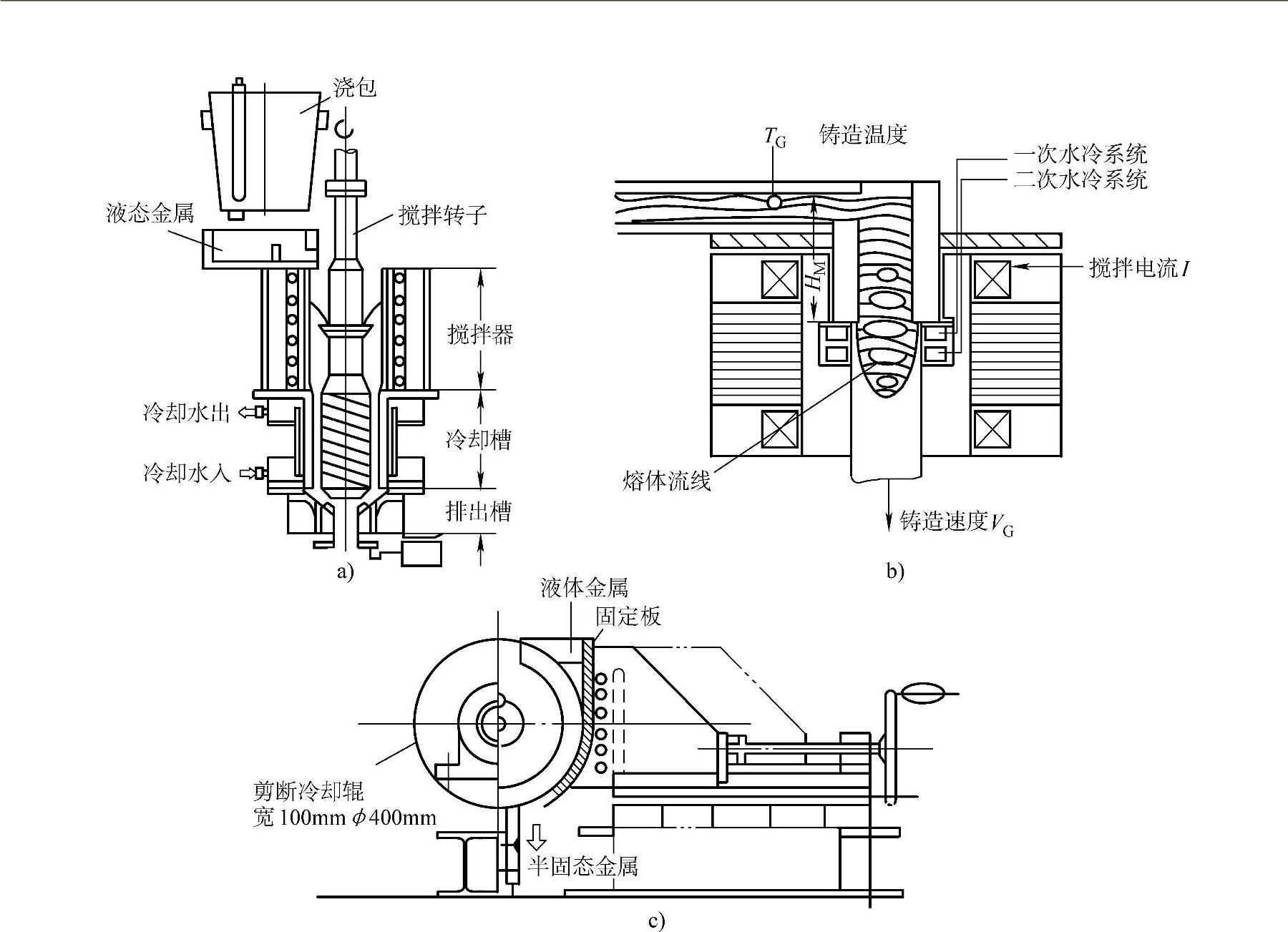

(1)机械搅拌法 机械搅拌法基本上分为两种类型:一种由两个同心带齿的圆筒所组成,内筒保持静止,而外筒旋转;另一种是在熔融的金属中插入一搅拌器进行搅拌,如图5-3-8a所示。由于搅拌器寿命低,而且易污染金属,只能适用于实验室研究工作,无法满足工业生产要求。

(2)电磁搅拌 电磁搅拌是利用旋转电磁场在金属液中产生感应电流,金属液在洛伦兹力的作用下产生运动,从而达到金属搅拌目的,如图5-3-8b所示,它是目前工业应用主要方法之一。其中MHD(Magnetohy-drofynamic)技术,用于生产连续流变锭料,铝合金锭直径达38~152mm。

(3)SCR(Shearing-Cooling-Roiling)法SCR亦称剪切-冷却-轧挤法,如图5-3-8c所示。它是由一旋转筒、弯曲模块(或称极靴)和出料导板组成。金属由顶部进入旋转筒和弯曲模组成的间隙中,由筒壁产生的摩擦力卷入并推进,此时,金属液冷却凝固所形成的树枝晶,为随后的剪切力破碎成小颗粒,分散在剩余的液相中,制备成半固态浆液,适用于大批量生产。

图5-3-7 半固态加工分类图

图5-3-8 自液态合金制备半固态坯料法

a)机械搅拌 b)电磁搅拌 c)SCR

(4)应变诱发熔化激活法(SIMA)SIMA法,将常规铸锭经过大约20%预变形(挤压、轧制或镦粗),然后加热至半固态,等温一段时间,随后快速冷却,从而获得半固态坯料。在加热过程中,首先发生再结晶,然后部分熔化,最后球形固相颗粒分散在液相中。其机理是熔化的部分液相渗入小角度晶界中,使得晶粒破碎。通过添加微量元素或进行循环热处理,可使晶粒尺寸减小、初生相更圆整。SIMA工艺效果,取决于较低温度下的变形和重熔两阶段,或者在两者之间再加一个冷加工。该工艺适用于各种高、低熔点合金,但由于增加了一道预变形,不仅提高了成本,而且尺寸受到限制。

2.二次加热(局部重熔)

1)目的:①获得不同工艺所需的固相体积分数;②使搅拌时生成的细小枝晶碎片长大,转化为球状结构。

2)工艺要求:①局部重熔坯料应具有足够强度和保持自身形状能力,以便机械手进行挟持和搬运;②局部重熔坯料具有良好的触变性;③适应上述要求的温度区间很窄,要求严格控制炉温和坯料温度分布均匀性;④为避免液体流失,要求快速加热(中频感应加热),并严格遵守其特有的加热温度-时间曲线。

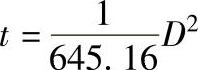

3)局部重熔控制:①以坯料直径D与加热时间t之间关系来确定,即 ;②硬度检测法,即采用一个压头压入部分重熔棒坯的截面,以测加热材料的硬度来判定是否达到要求的固相体积分数;③为使半固态具有一定固相体积分数fs,控制线圈输入能量pt(p-输入功率;t-加热时间)与棒料精确质量(w)之间匹配关系,即pt=AW[f(fs)],其中fs为固相体积分数;④用反映固液相间转变而引起的电磁场变化的传感器信号来控制感应加热器,以得到要求的液相体积分数。

;②硬度检测法,即采用一个压头压入部分重熔棒坯的截面,以测加热材料的硬度来判定是否达到要求的固相体积分数;③为使半固态具有一定固相体积分数fs,控制线圈输入能量pt(p-输入功率;t-加热时间)与棒料精确质量(w)之间匹配关系,即pt=AW[f(fs)],其中fs为固相体积分数;④用反映固液相间转变而引起的电磁场变化的传感器信号来控制感应加热器,以得到要求的液相体积分数。

3.触变模锻

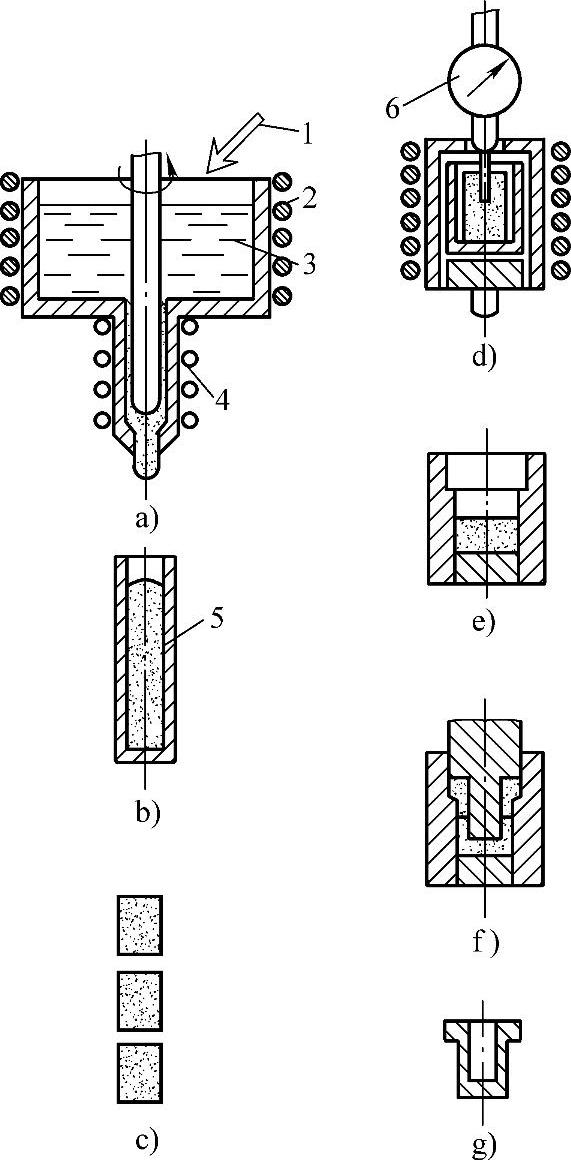

进入模膛的半固态合金坯料,初生相之间(5~30μm)薄层,由于是低熔点物质,呈熔融态,在压力下,以粘性流动方式,填充模膛,随后产生高压凝固和塑性变形,从而获得精密制件,如图5-3-9所示。(https://www.xing528.com)

图5-3-9 半固态触变模锻示意图

a)半固态浆料连续制备器 b)半连续流变坯 c)切割成一定尺寸的流变坯料 d)将坯料送到炉内重新加热到所需的软度 e)将坯料送入模具 f)闭式模锻 g)制件 1—连续输入液态合金 2—感应加热圈 3—液态合金 4—冷却筒 5—模具 6—软度指示计

触变模锻加压方式和液态模锻相类似,分为直接加压和间接加压两种。

(二)工艺特点

与液态金属压铸比,由于成形温度低,产生一系列优点:

1)半固态坯料含有一半左右初生相,粘度可调整。在重力下,可以机械搬运;在机械压力下,粘度迅速下降,便于充填。

2)成形速度高。如美国阿卢马克斯工程金属工艺公司半固态锻造铝合金汽车制动总泵体,每小时成形150件,而利用永久型铸造同样的制件,每小时仅24件。

3)在成形中不易喷溅,改善了充填过程,减轻了金属裹气和氧化,提高了制件的致密性,而且可热处理强化,制件的强度比压铸件高。

4)坯料充填前,已有一半左右固相,减少了凝固收缩,因制件精度高,加工余量小,易实现近净成形。

5)充型温度低,减轻了模具热冲击,提高了模具寿命。

6)半固态金属成形车间不需处理液态金属,操作安全,减少环境污染。

与固态塑性成形相比,由于变形力小,同样存在许多优点:

1)由于变形力显著降低,成形速度比固态模锻高,且可以成形很复杂的零件,缩短加工周期,降低成本。

2)变形抗力低,消耗能量小,减少了对模具的镦挤作用,同样提高了模具寿命。

(三)适用范围

1)适用于半固态加工的合金有:铝合金、镁合金、锌合金、镍合金、铜合金和钢铁合金。其中铝合金、锌合金、镁合金因熔点低,生产易于实现,获得广泛应用。

2)制造金属基复合材料。利用半固态金属的高粘度,可有效使不同材料混合,制成新的复合材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。