【摘要】:摆辗过程包括上料、下滑块上升、摆辗成形、下滑块回程、卸料5个阶段。摆辗每转进给量是计算接触面积的大小、塑性变形区的深度及摆辗时间的基本参数。所以,每转进给量的大小直接关系到摆辗变形力和摆头电动机功率的大小。在摆辗设备吨位允许的情况下,可以选取较大的每转进给量s。实际摆辗生产中,每转进给量s的选取一般应使接触面积率λ=0.20~0.23为宜,具体每转进给量通常为s=0.2~2mm。

摆辗每转进给量s(mm/r)是摆辗成形阶段中一个周期的压下量。摆辗过程包括上料、下滑块上升、摆辗成形、下滑块回程、卸料5个阶段。在摆辗成形阶段,摆头每转进给量的计算式为

摆辗变形中工件瞬时应变为

式中 ΔH——毛坯压下高度(mm);

t——摆头与毛坯接触后的辗压时间(s);

n——摆头转速(r/min);

H——摆辗工件的瞬时高度(mm)。

摆辗每转进给量是计算接触面积的大小、塑性变形区的深度及摆辗时间的基本参数。当每转进给量s较小时,接触面积也小,变形容易集中在工件的接触表面,易产生“蘑菇效应”,同时伴有锻不透现象。为了保证塑性锻透,必须要有足够的每转压下量s,亦即有足够的辗压力。为了使塑性变形区发展到整个工件高度,消去“磨菇效应”现象,一般选择s时应使计算的接触面积所形成的工件外边缘的弧长l大于工件的高度H(l>H)。最小每转进给量smin值按式(6-5-3)计算(https://www.xing528.com)

式中 H——毛坯高度(mm);

R——毛坯半径(mm);

γ——摆角(°)。

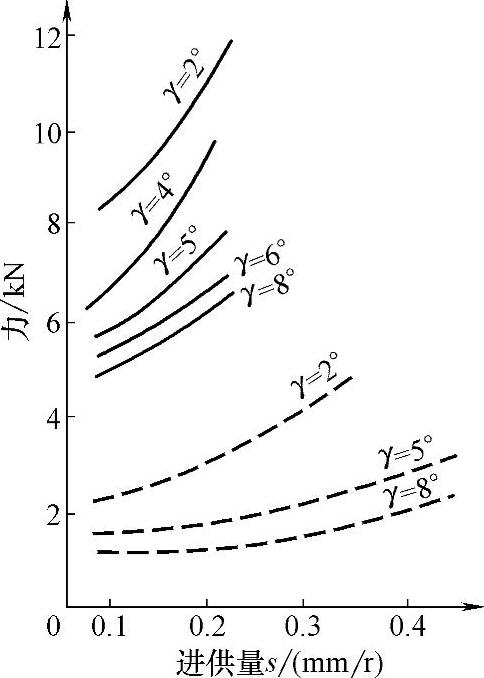

较大的每转进给量会使接触面积率λ增大,塑性区能穿透工件的整个高度,变形均匀,生产率高。但也会使摆辗轴向变形力上升,如图6-5-13所示。所以,每转进给量的大小直接关系到摆辗变形力和摆头电动机功率的大小。在摆辗设备吨位允许的情况下,可以选取较大的每转进给量s。实际摆辗生产中,每转进给量s的选取一般应使接触面积率λ=0.20~0.23为宜,具体每转进给量通常为s=0.2~2mm。

图6-5-13 每转进给量和轴向压力关系

材质:——低碳钢 ------铝 工件尺寸ϕ4.7mm 摆头转速560r/min

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。