1.锤头基本尺寸

(1)锤头厚度 前面已经讲过,径向锻造机锤头的打击直径范围由锤头厚度(h)确定,如图6-6-14所示。每一个锤头厚度(h)都对应一个最小打击直径(d),而每一台径向锻造机都有一个固定的打击直径最大调节量Δ。ϕ120mm的径向锻造机的打击直径最大调节量Δ=55mm。一般采用偏心套调节机构调节。

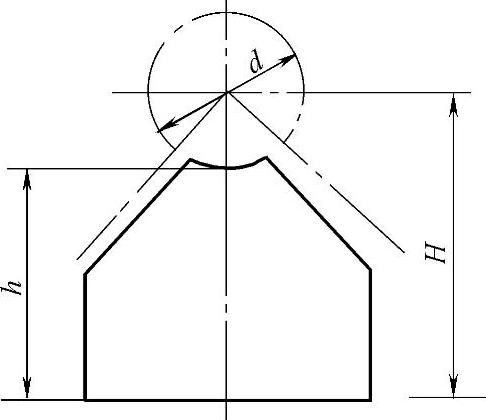

由于每台径向锻造机的每一个锤头所对应的偏心轴和偏心套在前死点位置都固定不变,所以径向锻造机偏心轴连杆滑块的前端(即固定锤头的基面)到打击中心(坯料中心)的最小距离为H也为定值,如ϕ120mm的径向锻造机的H值为100mm。

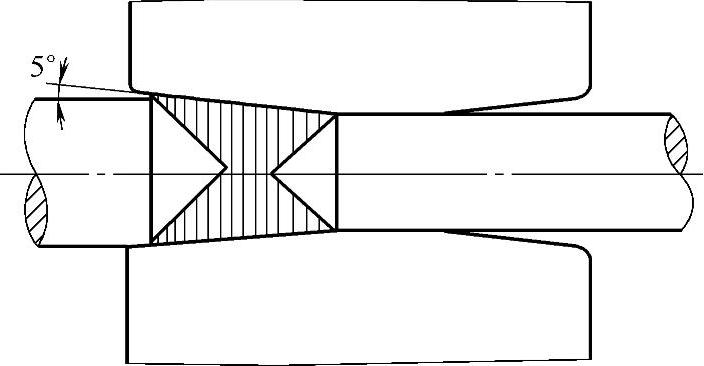

图6-6-14 锤头的厚度

根据要求的最小打击直径(d)来确定锤头厚度(h)是设计锤头的第一步。确定锤头厚度的计算公式见式(6-6-1):

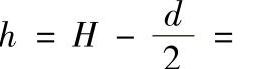

对于ϕ120mm的径向锻造机来说,当欲锻最小直径为ϕ60mm的锻件时,锤头厚度

。

。

该锤头的最大打击直径为dmax=d+Δ=(60+55)mm=115mm。

(2)锤头幅面 锤头幅面一般由两部分组成。即由凹圆柱幅面构成的整形段和由凹圆锥面构成的预成形段。

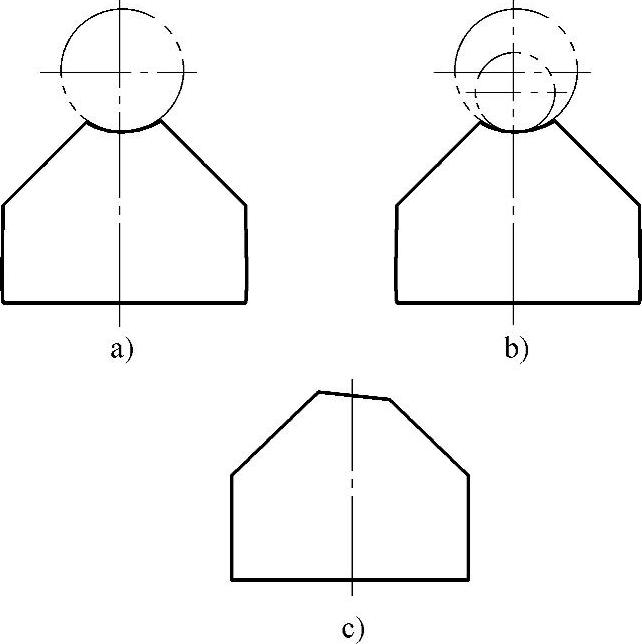

锤头幅面形式各不相同,如图6-6-9所示。一般有专用锤头幅面、特殊锤头幅面和通用锤头幅面三种。

图6-6-9a所示的专用锤头和图6-6-9c所示的通用锤头与图6-6-9b所示的特殊锤头相比有如下特点。

优点:①坯料在一个较长的圆锥面上逐渐均匀而平稳地变形,有利于提高锻件表面质量。②使坯料从夹爪中脱去的轴向分力P2(图6-6-10)小,锻件不易脱落;③可增大一次压下量;④锤头与锻件接触面积大,外部摩擦阻力大,打击力更容易深入心部。对于减少表面变形,提高锻件内部质量和减小尾部凹坑有利。

缺点:①延伸率低,设备动力消耗大;②与锻件接触面积大,锤头温升快;③锻造带凹档的锻件时不必要的敷料多。

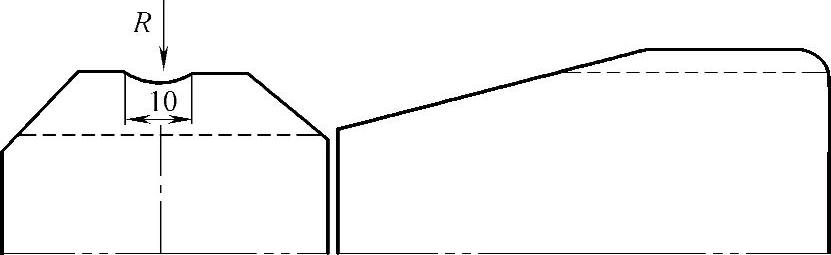

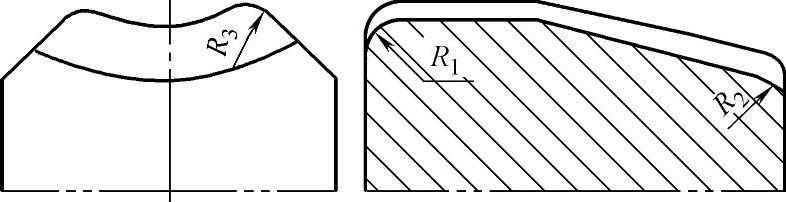

(3)整形段圆弧半径 整形段的横截面为凹圆弧状(图6-6-15)。该处圆弧半径值的大小,对锻件表面质量影响很大。过小的圆弧半径(图6-6-15中双点画线所示)在锻打时两侧首先啃入坯料,继续锻打时容易形成折叠。圆弧大了也不好,因为锻大圆坯料时,锤头圆弧与锻件圆弧能很好吻合,锻件表面圆滑,质量好;而锻小圆坯料时,二者不能很好吻合,锻件表面易出现多边形。因此,锤头整形幅面圆弧半径R取等于坯料半径R′或比坯料半径略大。R=R′+Δ,Δ取0~3mm。

图6-6-15 整形段锤头圆弧与工件的吻合情况

如图6-6-16所示,整形段幅面形式有三种。图6-6-16a为常用的单圆弧幅面,整形效果好,锻件表面质量高,尾部凹坑缺陷较浅,但加工较复杂。图6-6-16b为双圆弧幅面,一般用于坯料直径比锻件最大直径30mm以上时。较大圆弧半径按坯料半径选取,较小圆弧半径按锻件最大半径选取。圆弧面平锤头用于薄壁管成形。图6-6-16c为平锤头。主要优点是加工简单,但所锻锻件表面质量比图6-6-16a、图6-6-16b要差,尾部凹坑缺陷小,能满足一般锻件要求。

图6-6-17为锻锥形轴用的锤头整形段。这种锤头整形段除了有一段等圆弧幅面外,还包括一段与锻件锥度一致的锥形幅面。锥形幅面在锻锥形段时起整形作用,其他台阶则由锤头的等圆弧幅面整形。但在锻打初期刚刚进锤时,台阶过渡处会形成一小圈不必要的锥形敷料。有的工厂将锻造普通圆轴用的锤头工作表面改为平面,但在整形幅面中间加工出宽约10mm、半径等于锻件最大半径的圆弧幅面,预成形段为一斜面,如图6-6-18所示。这种锤头的优点是加工制造容易,锤头的尺寸精度和几何形状精度容易保证,锻件外表面多边形轮廓的棱角高度小,可控制在锻件尺寸公差范围内;缺点是锻件尾部凹坑较深。

图6-6-16 锤头幅面形式

a)常用单圆弧面 b)双圆弧面 c)平锤头

图6-6-17 锻锥形轴用锤头的整形段

1—锥形幅面 2—等圆弧幅面

图6-6-18 平锤头幅面

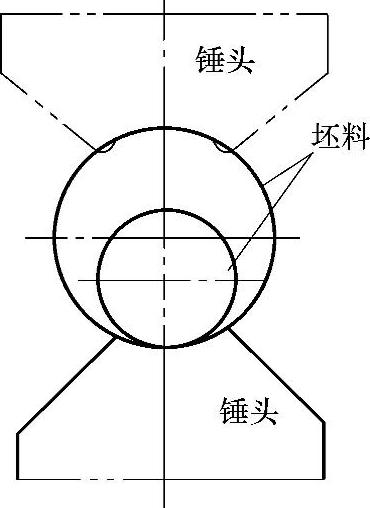

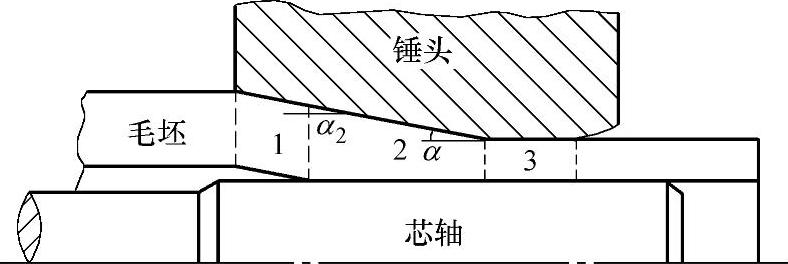

锻打厚壁管时,采用图6-6-19所示的平锤头结构比较合适。除增设精整段外,平锤头预成形段接近整形段处的锥角应比远离整形段处的锥角大2°。此外,如果是四锤头精锻机,另一对锤头也可比这对锤头的锥角对应小2°,如一对锤头为15°、17°,另一对锤头则为13°、15°。应用这种锤头,还可以减少抱卡芯轴事故。合理的锤头设计是防止锻管件时抱卡芯轴的关键。锻薄壁管时宜用圆弧形锤头,锻厚壁管不宜用。

芯轴与管坯的间隙的大小要合适。一般说来,薄壁管取为5mm(单边),厚壁管取为10mm,最大不超过15mm(单边)。因此,毛坯变形可以分压塌(预锻)区、锻造区和精整区,如图6-6-19所示。

对锤头来说,对应于毛坯变形的三个区亦分别称为预锻区、锻造区和精整区。(https://www.xing528.com)

锻管锤头有两个明显特点:一个是把圆弧形改为平面,不仅便于制造,而且有利于减少空心坯与芯轴的接触面。另一个是将两对锤头预锻区与锻造区间的αl、α2角设计成不一样大,一般相差2°,譬如一对锤头αl=15°,α2=17°,而另一对锤头αl=13°,α2=15°。这样,热锻时每次变形总是按类似椭圆形方式进行,使芯轴与管坯在变形最大阶段处于一边接触另一边不接触或少接触状态。当然,芯轴与管坯在精整区要接触,但这时变形量已很小,芯轴本身又有锥度,不会抱卡芯轴。

图6-6-19 锻打厚壁管的锤头结构

1—预锻区 2—锻造区 3—精整区

(4)整形段的长度 仅从整形效果看,整形段长度长一些较好。但是如整形段过长,在锻打初期刚刚进锤时,参与变形的金属多,设备负荷大,延伸效率也低。另外,过长的整形段使锤头锻打时,连杆承受较大的偏心载荷。整形段长度还受到夹头转速、轴向送进速度及锻件表面质量等因素的制约,一般取30~70mm。

(5)锤头各处的圆角半径 锤头与接触金属的整个幅面上都不应有棱角。整形段上部棱角应倒圆,图6-6-20中为R1。尤其在推打时,R1值不宜小于半径上的最大压下量。但小圆角在拉打进锤时,使锻件台阶过渡处成形清晰,因为该处金属变形剧烈,容易变形。在单边压下量15mm,锤头上部圆角R1=5mm时,也未发现折叠,但锤头R1处易发生破裂。锤头幅面两侧圆角R3一般不小于3mm。锤头尾部圆角R2一般取5~10mm。

图6-6-20 锤头的圆角

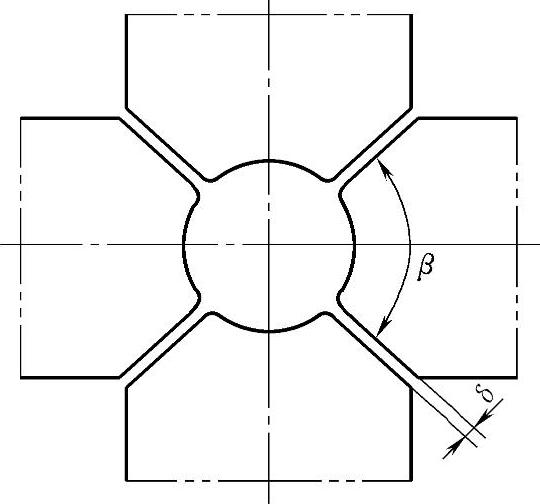

(6)锤头的楔角 为了保证锤头在任何位置都不互相碰撞,四锤头径向锻造机锤头的楔角β为90°(图6-6-21);三个锤头的楔角β可取为120°。同时必须保证在锤头进锤到最小位置时,相邻锤头侧面间隙δ为1~2mm。

(7)成形幅面锤头 除了上述一般通用锤头的幅面形状外,遇到台阶短、台阶多、相邻台阶尺寸差小的短空心件,或者外形有特殊形状要求的锻件,如弹体的缩口、无缝管轧机穿孔用顶头的成形、喷管的缩径等,都要设计相应的专用成形幅面锤头。

图6-6-21 锤头楔角

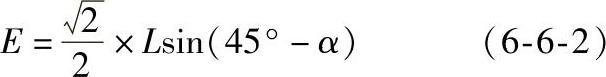

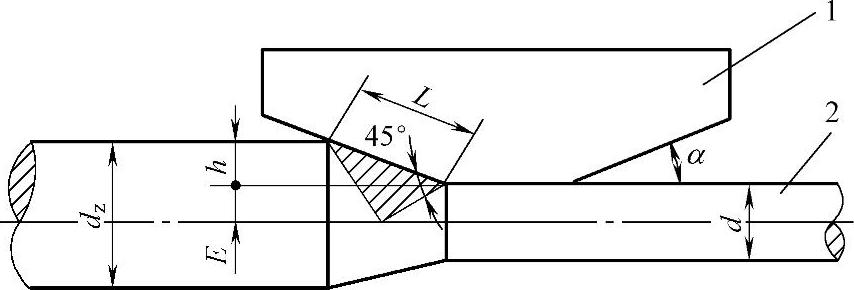

(8)锻透性 锻透性的好坏可用式(6-6-2)表示。

式中 E——锻透深度(mm);

L——锤头与锻件的接触长度(mm);

α——锤头的倾斜角(°)。

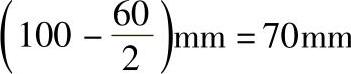

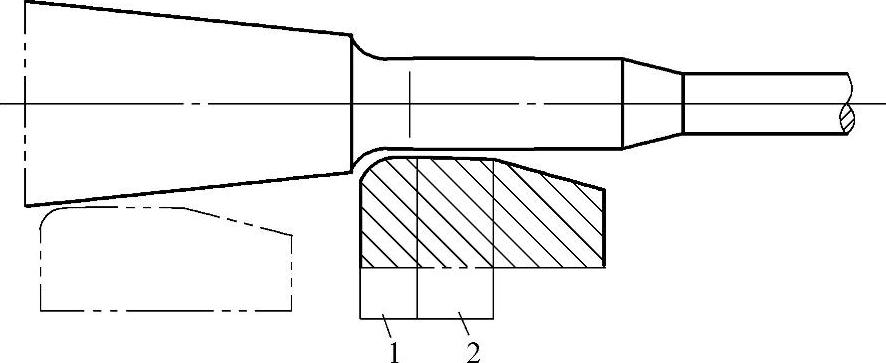

关于E、L、α这三个参数可参考图6-6-22。

图6-6-22 锻透性

1—锤头 2—坯料

从式(6-6-2)可知,接触长度越大,或进锤头的倾斜角越小,则锻透深度(E值)越大。又因

,式中h为锤头的压下量。因此,压下量h值越大,倾斜角α越小,L值越大。这表明要想提高锻件中心部位的锻透性,就需要增大压下量,减小倾斜角(图6-6-23)。尤其在锻一些高合金钢或锻透性要求较严的材料,设计锤头时一定要充分考虑。

,式中h为锤头的压下量。因此,压下量h值越大,倾斜角α越小,L值越大。这表明要想提高锻件中心部位的锻透性,就需要增大压下量,减小倾斜角(图6-6-23)。尤其在锻一些高合金钢或锻透性要求较严的材料,设计锤头时一定要充分考虑。

2.锤头尺寸公差和表面粗糙度

锤头装卡部位的具体形状和要求因不同的径向锻造机不同而异,应按径向锻造机锤头的安装空间尺寸设计。锤头厚度尺寸公差要求严,一般一组锤头的厚度差不大于±0.02mm。一组锤头幅面应在专用夹具中同时进行最后精加工,尽量减小幅面几何形状的误差。锤头幅面的表面粗糙度为Ra0.4μm,至少要小于1.6μm。表面粗糙度数值低,热锻时可减少粘附氧化皮而将锻件表面打出螺旋形凹坑缺陷;冷锻时可降低锻件的表面粗糙度数值。

3.锤头的材料和热处理

锤头在工作过程中,承受着高频率剧烈冲击载荷,热锻时还承受着高温,表面温度能达到600℃,甚至更高。所以制作锤头的材料要有足够的强度、硬度和耐热性。一般热锻用的锤头材料可选用5CrNiMo、5CrMnMo、3Cr2W8V和4Cr5W2VSi、H13等。冷锻用锤头材料可选用一般冷模具钢,如9CrSi、W6Mo5Cr4V2、6W6Mo5Cr4V等。锤头的热处理硬度为45~49HRC;冷锻用锤头硬度一般在60HRC左右。

除使用整体锤头外,还可采用碳素结构钢做锤体,用合金焊条堆焊锤头的工作表面。堆焊层厚度一般为5~8mm。采用合金焊条堆焊也是整体锤头翻修常用方法。

图6-6-23 锤头倾斜角减小的锻打情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。