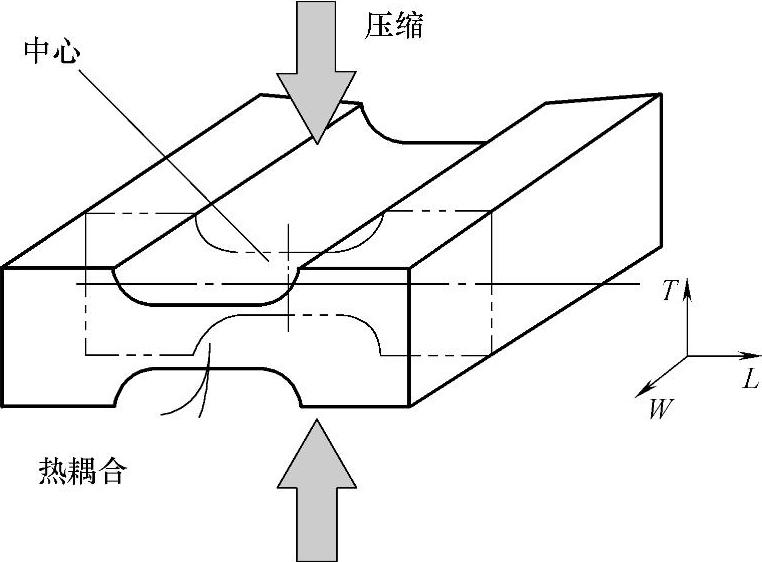

借助于Gleeble 3800试验机,通过进行小试样多级平面应变压缩试验的物理模拟进行微观组织的预估,如图6-6-40所示。物理模拟的试样取自在径向锻机上进行实际锻造的同一坯料。ϕ155mm和ϕ220mm锻件的两个物理模拟试样的化学成分和晶粒度分别列于表6-6-3中。试样尺寸T×L×W为10mm×15mm×20mm。模拟中每一阶段的温度和应力按照数值模拟结果调整。采用电阻加热控制试样的温度,试验在氩气气氛中进行。

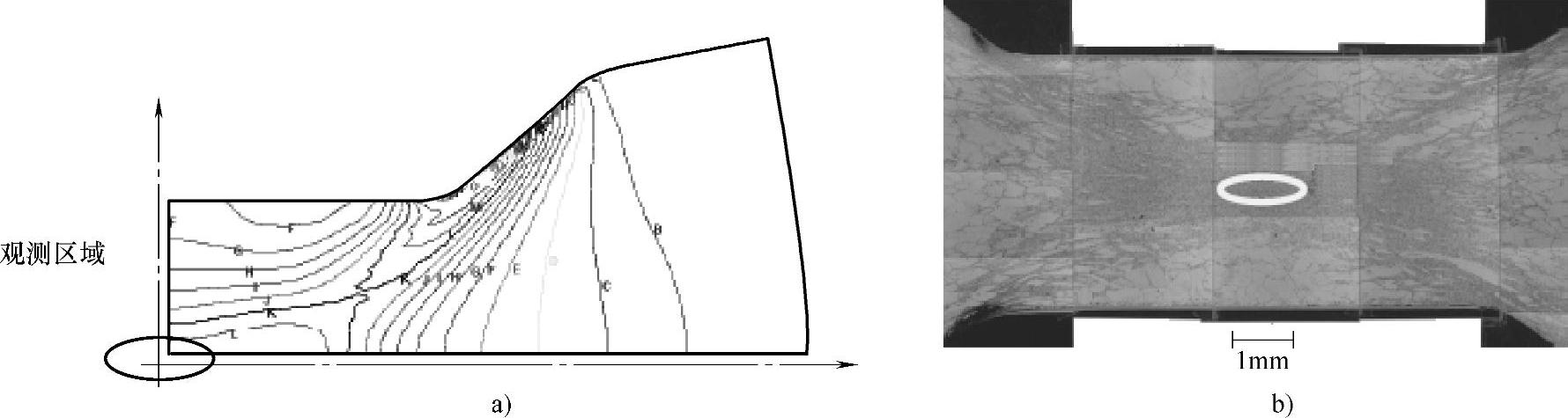

压缩试验后计算试样中所产生的应变分布和等效应力分布,然后,将试样的中心部位作为观察微观组织的区域,调节各个阶段的压缩量,在试样的中心位置给定相同应变,作为由坯锭的数值模拟获得的等效应变。图6-6-41所示为试件的应变分布和观察区域。

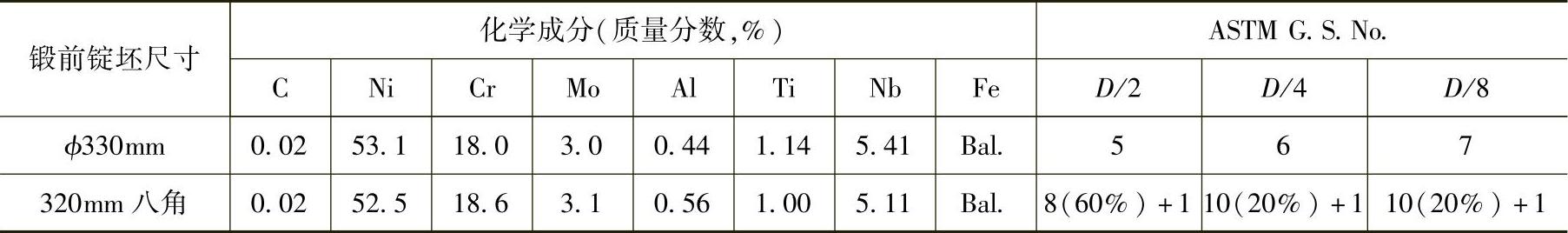

表6-6-3 用于物理模拟和实际锻造的试样的化学成分和晶粒度

图6-6-40 平面应变压缩试验原理图

图6-6-41 试件平面应变压缩的观察区域

a)试件(1/4模型)的等效应力分布 b)试件的横截面观察区域

1.对径向锻造ϕ155mm锻件的模拟结果分析

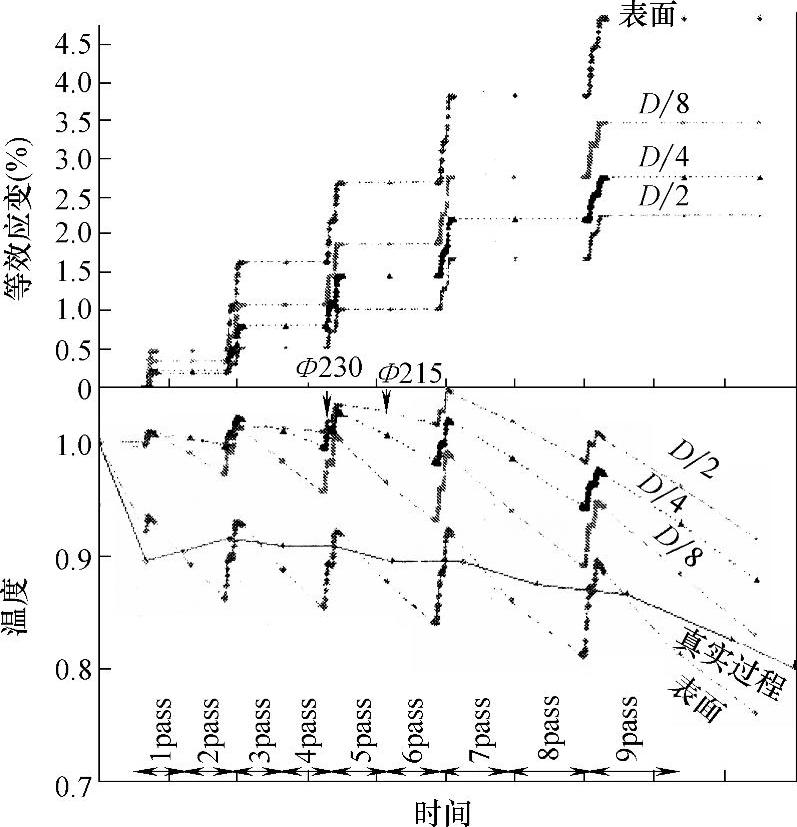

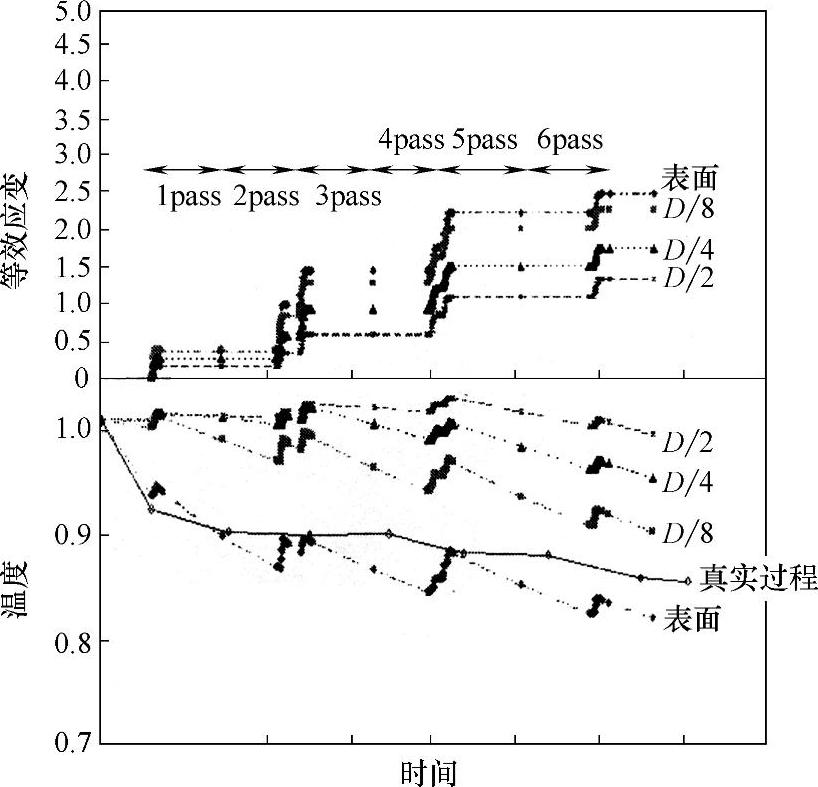

(1)数值模拟 模拟中,将ϕ330mm直径的坯料分9个道次锻成ϕ155mm直径的锻件。图6-6-42所示为假定坯料从加热炉取出的时间为零时,数值模拟应力和温度的演变过程。

因为数据所取的位置是坯料模型纵向截面边缘附近,由变形所引起的应变和温度的瞬间增加在早期阶段的第一次和稍后阶段的第二次是明显的。

最高的等效应变发生在表面,最低的在心部。等效应变数值按下列次序减小:D/2→D/4→D/8→表面。

表面温度计算和测量类似。虽然,由于表面应变的增加比心部大,变形所引起的表面温升也比心部高,但由于表面冷却速度比心部快,表面温度还是低于内部。如前述,所有内部区域的温度和应变的演变可以通过数值模拟计算。

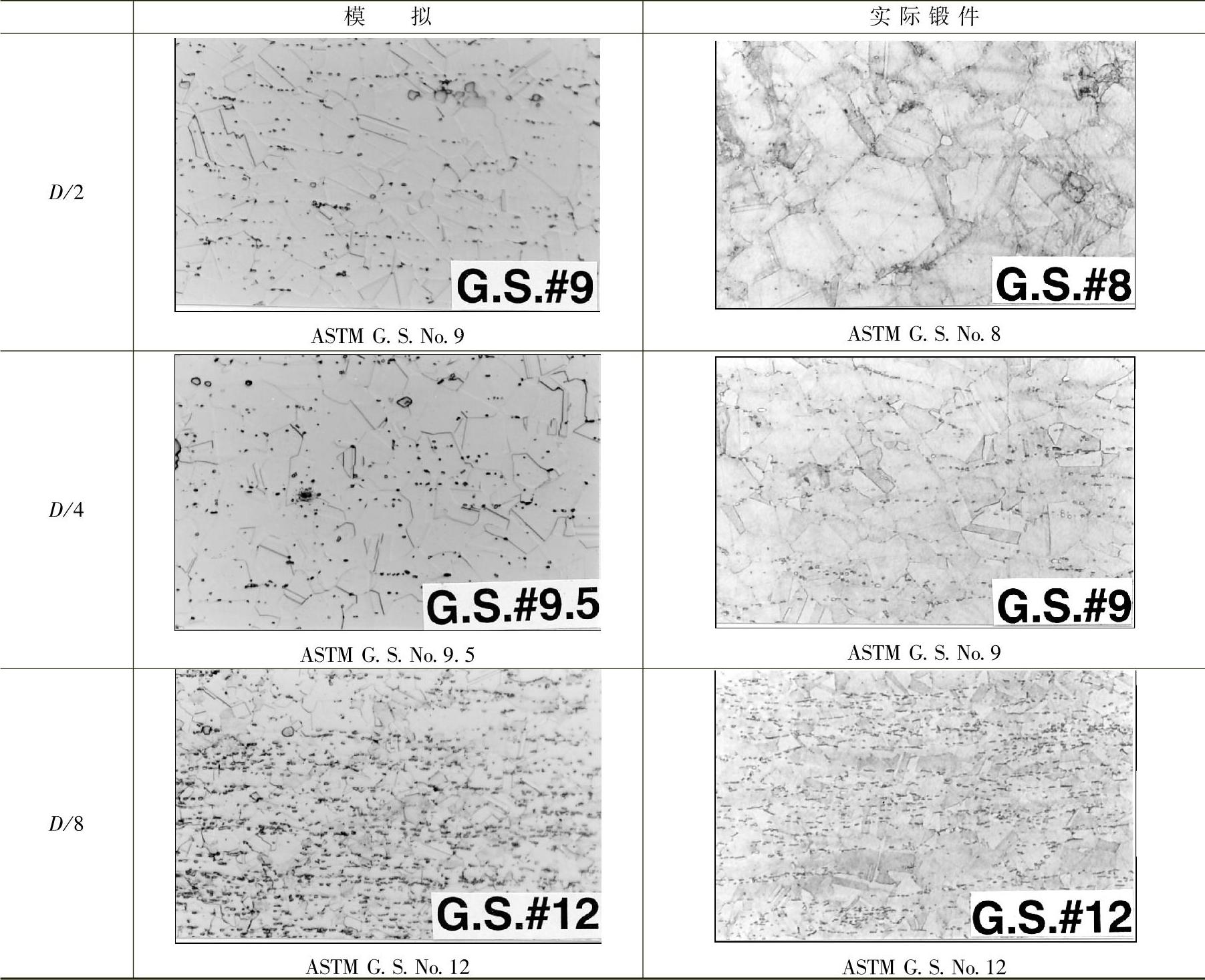

(2)物理模拟 在小试样平面应变压缩试验的物理模拟中,按数值模拟的温度和应变,将试样间断地压缩9次。由物理模拟获得的微观组织如图6-6-43所示,模拟获得的晶粒细小。

由于锻造温度较低,D/8处的晶粒度比D/2处细小。

液压式径向锻机的实际锻件是在与模拟相同的条件下进行的。表6-6-4列出了实际锻件的微观组织,可以见到任何位置上的晶粒度都比模拟得到的小。因而证明了采用模拟分析技术能够预报实际锻件产品各个区域的微观组织。

图6-6-42 ϕ155mm锻件在锻造过程中的应力和温度的演变(https://www.xing528.com)

D/2—中心 D/4—半径的中点 D/8—从表面起算到1/8直径处

表6-6-4 ϕ155mm棒料的锻造物理模拟和实际锻件的微观组织(25μm)

注:D/2—中心;D/4—半径的中点处;D/8—从表面1/8直径处。

2.对径向锻造ϕ220mm锻件的模拟结果分析

(1)数值模拟 在本次模拟中,将320mm的八角坯料锻成ϕ220mm直径的锻件。数值模拟中的应变和温度的演变过程如图6-6-43所示。与ϕ155mm直径锻件相比,在模拟中有意降低了锻造速度(行程的循环时间),以防止因变形而产生的温升,尤其在D/2位置。

计算的等效应变表面最高,D/2处最低,这表明与ϕ155mm直径锻件的情况相同。

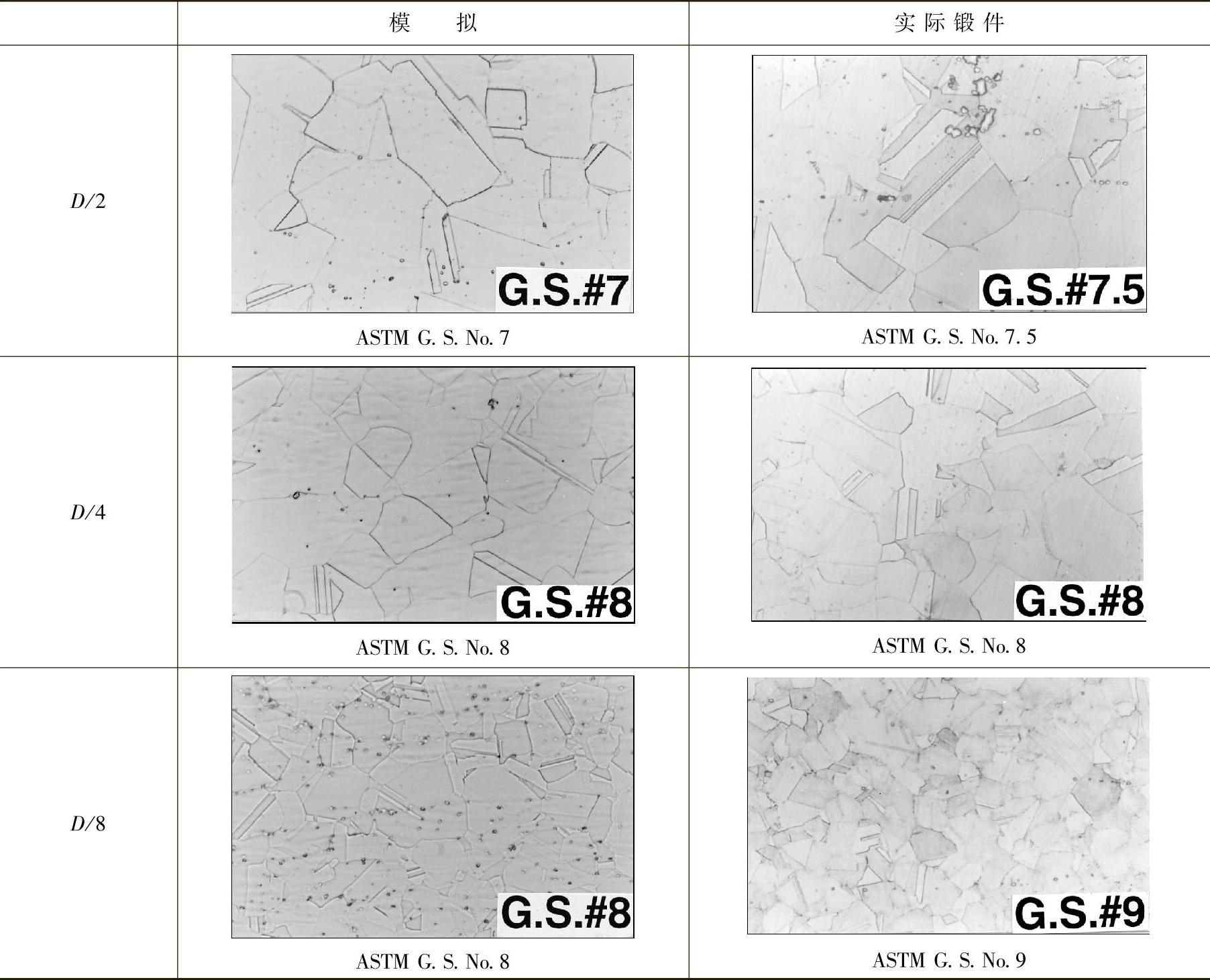

(2)物理模拟 在小试样平面应变压缩试验的物理模拟中,按数值模拟的温度和应变,将试件间断地压缩六次。

物理模拟和实际锻造的结果见表6-6-5。可见两种微观组织在各个区域都非常相似。因而,证明了采用这些模拟分析技术能够预报不同截面尺寸的锻件的微观组织。另外,在大尺寸截面(ϕ220mm直径)上的所有区域都获得了7.5~9级的细小晶粒。

图6-6-43 ϕ220mm锻件模拟锻造时的应力和温度演变

D/2—中心 D/4—半径的中点处 D/8—从表面1/8直径处

表6-6-5 ϕ220mm棒料的锻造物理模拟和实际锻件的微观组织(25μm)

注:D/2—中心;D/4—半径的中点处;D/8—从表面1/8直径处。

3.径向锻造ϕ220mm与ϕ155mm锻件的模拟结果比较

锻件D/2处的温度较高,其晶粒度一般比较粗糙,尤其在截面尺寸大的锻件的D/2处,这种趋势更为明显。但试验中ϕ155mm锻件的晶粒度几乎与ϕ220mm的锻件相同,虽然前者截面积比后者小得多。这是由于ϕ220mm锻件的锻造速度(行程循环时间)试验时已被有意降低,以致在锻造后期,D/2处的温度并未增加。结果,在ϕ220mm锻件的D/2处获得的细晶粒度与ϕ155mm锻件相当。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。