精密模锻是从普通模锻工艺发展而来的一种少无切屑加工技术,采用精密锻造生产的锻件尺寸精度高,公差小,锻件表面质量好,齿面无需机械加工。同时,精锻件合理的金属流线分布提高了零件的内在质量。直齿锥齿轮广泛用于汽车、拖拉机、摩托车、坦克等一切行走机械的差速器中,应用面广泛,需求量大。为提高生产效率、节约生产成本,直齿锥齿轮一般采用精锻成形工艺实现批量生产。在精锻成形过程中,由于零件形状复杂,成形比较困难,模具工作状况恶劣,为了改善金属在终锻模膛中的流动状态,使其易于充满终锻模膛,并提高终锻模具的使用寿命,一般需要设置预锻工步。因此,合理的预成形工艺设计至关重要。

针对预锻工艺设计优化,可采用终锻成形峰值载荷作为目标函数,选择主要的预锻件形状控制参数作为设计变量。以汽车差速器行星伞齿轮精锻工艺为例,主要参数为:齿数为11,模数为5.5,压力角为:20°,材料为:20CrMnTi。锥齿轮锻件的三维实体模型如图9-2-10所示。成形工艺包含预锻和终锻,首先圆棒料经预锻工艺得到无齿形的中间坯料。然后终锻成形得到最终的齿轮锻件。采用有限元软件DEFORM3D数值模拟直齿锥齿轮的终锻成形过程,工件为旋转对称结构,模拟计算时可取整个齿轮的1/22建模。锻造温度为1000℃,模具预热至300℃。

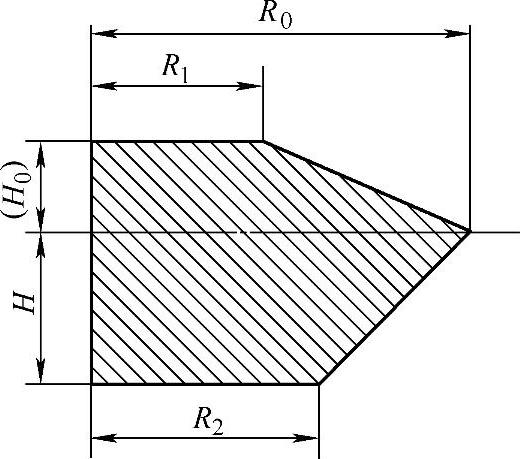

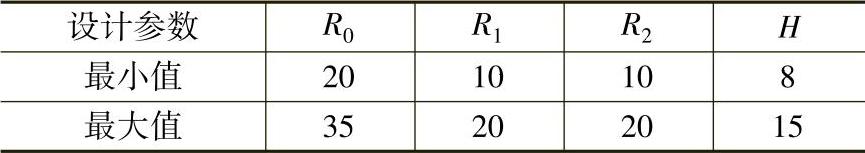

根据设计经验,预锻件的形状对锻件的成形状态和成形载荷有较大的影响,因此选择预锻件的几何尺寸作为的设计变量,设计变量为:R0、R1、R2、H,根据体积不变原则,参数H0可通过计算得到,因此,该参数不作为设计变量,如图9-2-11所示。在设计优化过程中,程序调用CAD软件的API函数自动修改参数化预锻件的几何尺寸,然后将预锻件的几何模型导入DEFORM3D中,自动启动数值模拟。设计变量的初始取值范围根据经验设定,如表9-2-8所示,设计变量的取值范围如表9-2-9所示。

图9-2-10 直齿锥齿轮三维实体模型

图9-2-11 设计变量

表9-2-8 设计变量的初始值设定 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

表9-2-9 设计变量的取值范围 (单位:mm)

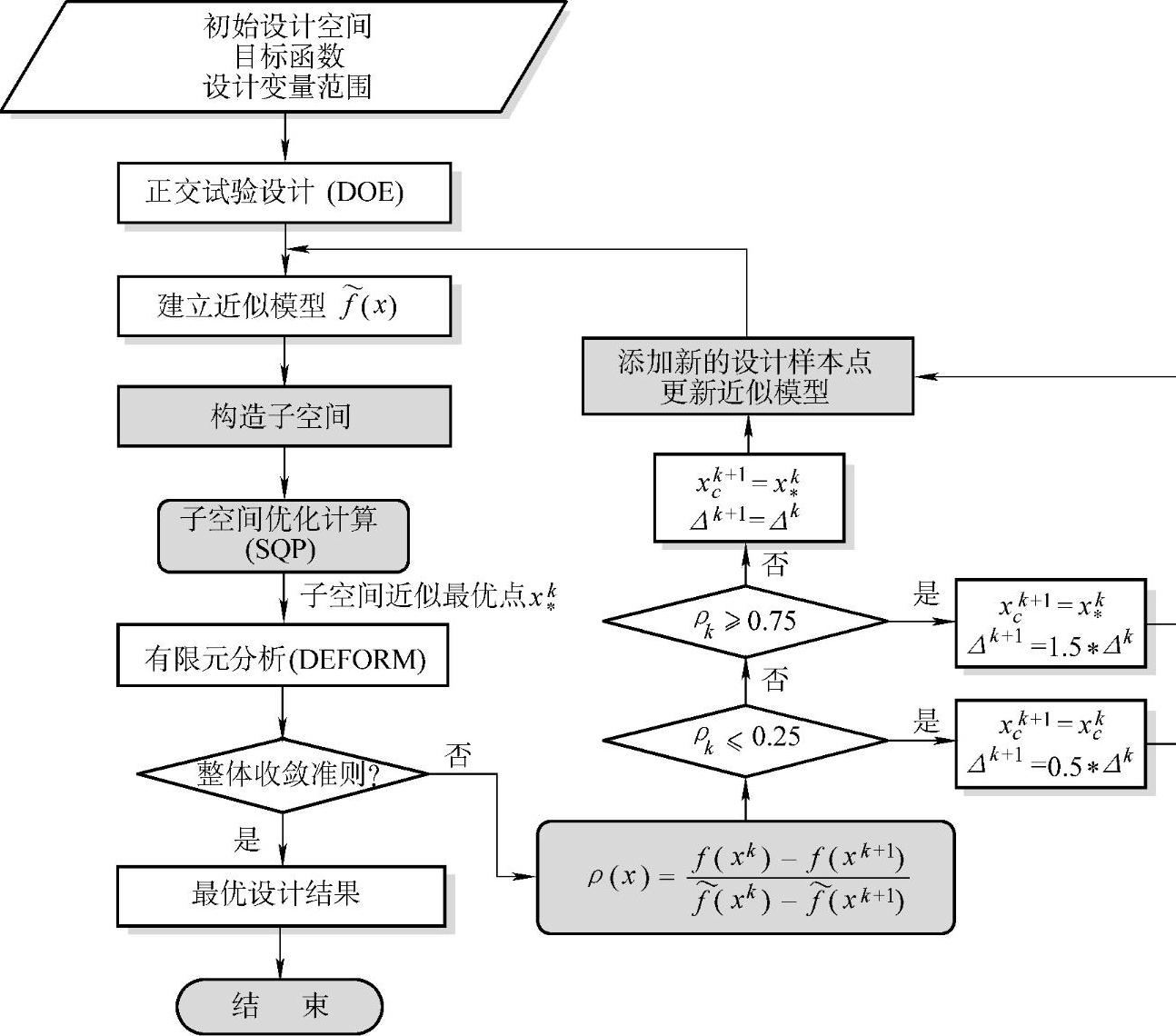

优化过程与直齿圆柱齿轮的思路类似,基本流程如图9-2-12所示。

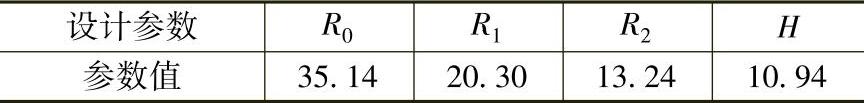

经过21次迭代运算,得到最优设计参数,如表9-2-10所示。目标函数值由449kN减小为330kN(1/2齿形和1/2齿槽),下降了26.4%,降幅明显。

表9-2-10 优化后的设计变量取值 (单位:mm)

图9-2-12 基于DOE、RSM和SQP的设计优化流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。